气浮-混凝沉淀工艺处理引水工程施工废水的探讨

2021-05-28董旭

董 旭

(新疆金沟河流域管理局水利管理中心,新疆 沙湾 832100)

1 引水工程概况

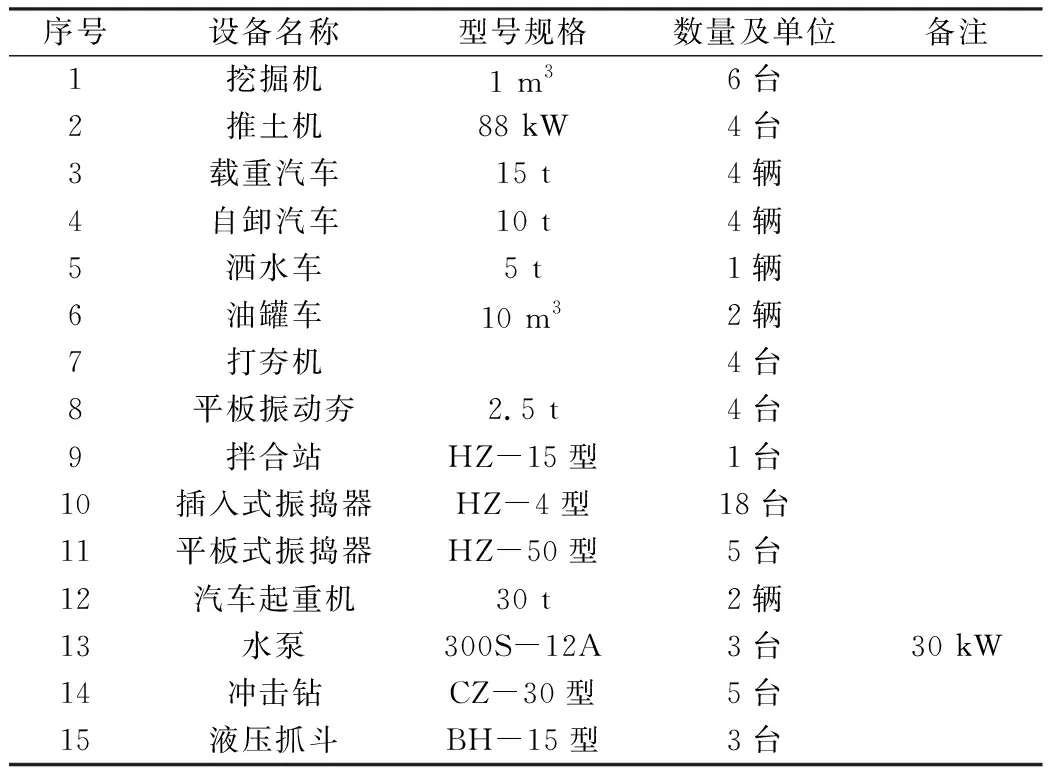

独石化金沟河引水工程取水首部位于金沟河渠首上游7.2 km河道处,行政区划隶属于沙湾县,建设项目由南向北成条带形状布置。该引水工程建成后可实现从金沟河流域灵活调水至独山子石化总厂,并向独山子石化生产、生活临时应急供水。工程主要由取水管道、检查井、集水井、截渗墙等组成。工程采用渗管取水的方式,干管全长1.885 km布置在河道左岸,支管沿主干管右侧斜向布置,共9根,全长6.665 km。主干管沿线共布置了9座检查井,在主干管末端设1座集水井,均采用钢筋砼结构。引水工程综合加工厂主要包括钢筋加工厂、木材加工厂,且加工厂均布置在施工工区内,根据施工进度要求,钢筋加工厂生产能力2 t/班,木材加工厂生产能力0.01 m3/班。根据施工方法和各种机械施工定额,确定施工机械种类及数量见表1。

表1 主要施工机械设备统计表

施工期间,砼骨料筛分生产废水,采用气浮-混凝沉淀工艺两级沉淀处理后回用;施工机械冲洗废水,通过两级沉淀处理后用于道路洒水降尘,废污水经处理后需满足《污水综合排放标准》(GB 8979-1996)中二级标准,严禁直接排入河道。

2 施工废水水质水量

2.1 混凝土拌合废水

混凝土拌和系统废水一般呈碱性,主要污染物为悬浮物,浓度一般在2000 mg/L左右,混凝土拌和系统采取三班工作制,每台班冲洗一次,排放方式为间歇式,一次排放量为15 m3。本工程施工期混凝土拌和系统废水主要为拌和楼冲洗废水,为间歇式性排放,废水中SS、pH值较高。如果将废水直接浇灌草场,不利于植被生长。另外,由于施工区所在的河段水功能区划要求为Ⅱ类水体,因此本工程要求混凝土拌和废水需回收利用,严禁排入河道水体。

针对混凝土冲洗废水水量少,间断且短时排放的特点,混凝土拌合系统废水经沉淀处理后,添加适量酸进行中和,调节pH值至中性值后再通过气浮-混凝沉淀工艺进行废水处理。本次共布设1套混凝土生产用水处理设备。

2.2 施工车辆清洗含油废水

需要冲洗的施工机械设备约60辆,平均每台机械设备产生冲洗废水为0.3 m3/d,则施工机械冲洗废水排放量为18 m3/d,废水中主要污染物成分为石油类和悬浮物,其中石油类浓度约1 mg/L~6 mg/L,悬浮物(SS)的含量约为8 g/L~10 g/L。

这部分施工废水因含油量和重金属含量较大,应考虑通过修建沉淀池,采用先沉淀后除油的方式进行初步处理。沉淀池设两级,以容纳废水排放量的2 d可收集量为设计标准(类比相关工程,其收集量约为排放量的60%),设计总容量为24 m3,两级沉淀池各12 m3,设计深度为1 m,长4 m,宽3 m,两级沉淀池通过位于水面以下的连通管道相连。沉淀池需作防渗衬砌,防渗采用30 cm混凝土砌筑,底部为砂砾石垫层,厚10 cm。废水先采取隔油措施后,进入一级沉淀池,泥沙沉淀后的水经管道进入二级沉淀池,水面的浮油被阻隔在一级沉淀池中。当废油足够多时,由人工收集处理。人工定期清挖池内淤积泥沙,处理后的废水再予以二次利用。要求经处理后的废水满足SS≤70 mg/L的要求,可以用于附近的道路洒水降尘或绿化灌溉。施工结束后待沉淀池蒸发完后进行池底清理,清理后将沉淀池覆土填埋。

2.3 废水水质水量

按照独石化金沟河引水工程取水首部工程建设规模所预测的施工废水生产量为25 m3/d,施工废水中所包含的污染物主要为COD、BOD5、铜元素及油类,考虑到区域环境保护的目标及未来发展的需要,施工废水处理站设计处理能力为50 m3/d。考虑到对工程所在区域水资源保护和充分利用的需要,对施工过程中所生成的废水采用“预处理气浮除油+混凝沉淀处理重金属”的处理工艺,以保证回水水质符合《城市污水再生利用城市杂用水水质》(GB/T 18920-2002)的相关要求,所收集的回水主要用于厂区绿化、卫生及清扫用水等用途。

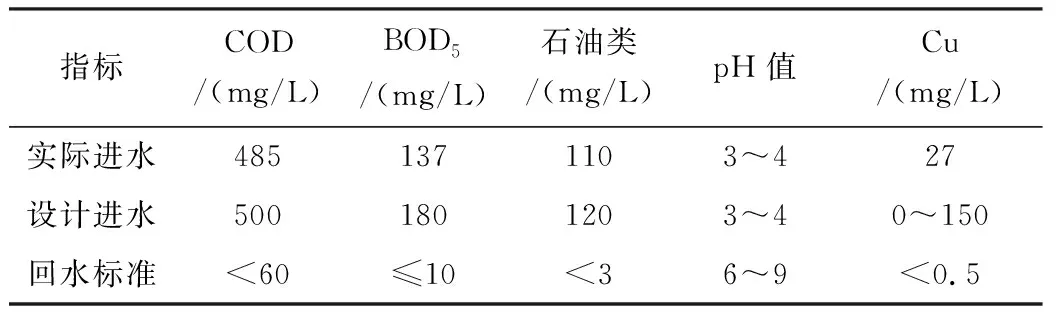

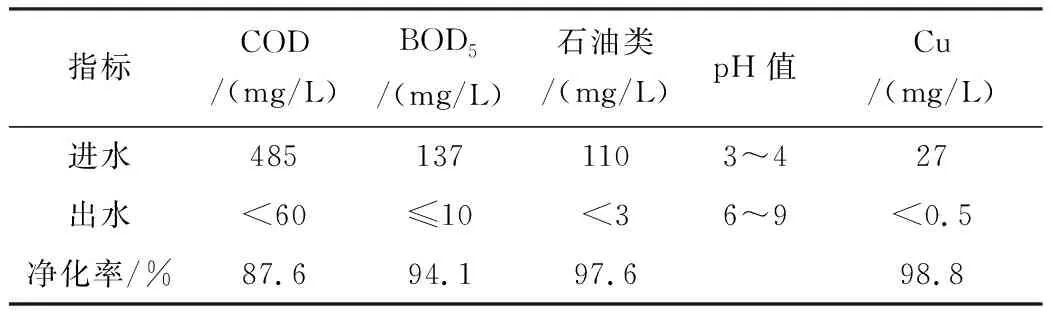

独石化金沟河引水工程取水首部工程施工过程所产生的废水主要污染物进水水质和处理后作为回用水的出水水质要求见表2。

表2 进水水质和处理后回用水设计标准

3 废水处理工艺

3.1 工艺流程

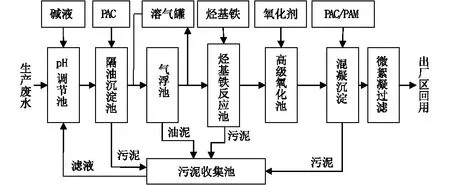

考虑到独石化金沟河引水工程取水首部工程施工废水产生过程的复杂性,其施工废水主要为酸性、含重金属铜离子的含油废水,废水处理后其回水水质要求必须符合GB/T 18920-2002的相关规定。在处理工艺选择阶段,通过筛选药剂及处理工艺,最终决定采用“预处理隔油+气浮除油+烃基铁药剂混凝沉淀处理重金属铜离子”的处理工艺,具体流程见图1。

图1 施产废水处理工艺流程

独石化金沟河引水工程取水首部工程施工废水水质pH值较低,不利于气浮除油工艺的实施,应先通过pH值调节池的碱液调节所收集废水的pH值至7.0~7.5,再泵送至隔油沉淀池,待废水中大颗粒油珠被去除后由集油管排出;隔油池的出水所含乳化油量较大,且小颗粒乳化油因稳定性较强而存在去除难度,所以本次采用溶气气浮法浮选乳化油,待空气以气泡形式进入水中并与其中悬浮物发生黏附作用后浮起,形成浮渣层后从水中分离出来。这种处理方式分离效率高,所生成的污泥量少,施工废水经由气浮池除油处理后仍存在大量重金属铜离子,还应进行深度处理,才能达到回水水质要求。

采用烃基铁工艺进行气浮池除油处理后的施工废水的深度处理,由于烃基铁药剂具有独特的烃基和阴离子的层状结构以及比传统药剂更大的比表面积和界面反应活性能力,可以吸附络合、还原除油处理后施工废水中的重金属铜离子及其他重金属离子,使重金属离子成功从水中分离。

初步处理后的施工废水从烃基铁反应池出水后再进入高级氧化池,按设计要求投加氧化剂以还原COD等原类污染物质,待废水中金属离子曝气氧化后再投加混凝剂混凝沉淀。混凝沉淀处理过的废水还应经微絮凝过滤器过滤后除去剩余悬浮物。

机械冲洗废水处理池布置两组,轮流使用,施工高峰期可同时使用。人工定期处理一级沉淀池表层浮油,在间歇期对沉淀池内淤积泥沙清挖,拉运至就近渣场处理。施工结束后待沉淀池蒸发完后进行池底清理,清理后将沉淀池覆土填埋。

3.2 主要构筑物

(1)玻璃钢防腐结构的pH调节池1座,日处理能力可达50 m3/d,并增设曝气系统和液碱投药装置,还可进行待处理污水pH值的在线监测。(2)玻璃钢防腐结构的隔油沉淀池和中间水池各1座,日处理能力与pH调节池处理能力相同,隔油沉淀池和中间水池分别用于去除施工废水中大颗粒油珠和沉淀池上清液的储存。(3)采用HDFA气浮法的碳钢衬胶防腐结构气浮池1座,日处理能力也为50 m3/d,气浮池内增设加气机、气泵和撇渣机。(4)碳钢衬胶防腐烃基铁反应池1座,日处理能力50 m3/d,主要用于施工废水中重金属铜离子的去除,再烃基铁反应池内增设搅拌机、烃基铁加药装置和卸料装置等。(5)碳钢衬胶防腐高级氧化池1座,日处理能力50 m3/d,主要用于氧化水内COD等物质的处理,并增设搅拌机和氧化剂加药装置。(6)日处理能力50 m3/d的碳钢衬胶防腐沉淀池1座,用于去除废水内悬浮物;碳钢衬胶防腐淤泥收集池1座,用于沉淀池内污泥的收集。

3.3 处理效果分析

运用“预处理隔油+气浮除油+烃基铁药剂混凝沉淀处理重金属铜离子”的处理工艺进行独石化金沟河引水工程取水首部工程施工设备清洗所产生的含油废水处理试验,试验结果见表3。

表3 施工废水处理效果

根据试验结果,“预处理隔油+气浮除油+烃基铁药剂混凝沉淀处理重金属铜离子”的处理工艺对该引水工程施工废水处理效果较好,对油类的去除率在97%以上,烃基铁深度处理废水中的重金属铜离子的去除率达98%以上,通过氧化剂的投加和处理后对COD的去除效率为87.6%,BOD类污染物去除率在94%以上。经处理后的出水水质完全符合《铜钴镍工业污染源排放标准》(GB 25467-2010)中对水利水电工程水污染物直接排放浓度[1]的相关规定,回水水质也同时满足《城市污水再生利用、城市杂用水水质》(GB/T 18920-2002)中对厂区内回用水用于厂区绿化、卫生清洁用水[2]等方面的要求。

3.4 技术经济指标

(1)药剂费。独石化金沟河引水工程取水首部工程施工废水处理所使用的片碱成本为1.5元/t,PAC成本为0.05元/t,PAM成本为0.02元/t,烃基铁成本为5.0元/t,氧化剂成本1.4元/t,药剂总成本为7.97元/t,按照每日处理25 t施工废水计算,则每日所需药剂费为199.25元/t。(2)动力费。独石化金沟河引水工程所在地区电价为0.8元/(kW·h),废水处理所耗用电力成本为1.2元/t,则每日电费30元/t。

综合上述对药剂费和动力费的分析,独石化金沟河引水工程施工废水单位处理成本总计9.17元/t,若每日处理施工废水量为25 m3/d,则每日“预处理隔油+气浮除油+烃基铁药剂混凝沉淀处理重金属铜离子”工艺的运行费用为229.25元/d。

4 结论

本文对独石化金沟河引水工程施工废水所进行的“预处理隔油+气浮除油+烃基铁药剂混凝沉淀处理重金属铜离子”处理工艺及处理过程的分析表明,该净化工艺占地少、处理过程简单、工艺成熟、操作灵活,技术经济指标的分析显示,每吨施工废水深度处理费用为9.17元,虽然比常规处理技术费用高,但因工艺简单和净化效率高,所产生的社会效益和环境效益完全可以弥补多付出的经济费用。深度处理后的回用水水质符合规范GB/T 18920-2002的要求,对于水资源供给落后于社会经济发展的独山子地区具有较为显著的社会效益和环境效益。