压力容器筒体与封头连接处有限元分析及优化

2021-05-28吕庭光左安达

吕庭光,左安达

(1. 空气化工产品技术开发(北京)有限公司,北京 100022;2. 惠生工程(中国)有限公司,上海 201210 )

近年来石油化工以及煤化工行业的发展,装置大型化、精细化[1]趋势不断加强。而球形封头在所有封头中具有承载能力最高,在相同设计条件中所需厚度最小,耗材最少的优点。这对节省装置的投资是十分有利的。但是由于球形封头的受力特点,其厚度通常是与其连接的筒体厚度的一半。这样在连接二者之间就必须设计过渡段。GB/T 150 上推荐了几种不同的连接结构。由于结构的不连续,为满足变形协调,连接处的应力集中往往很高。因此合理的连接结构设计对改善应力集中状况就十分重要,而很多学者和工程师也都在进行这方面的研究[2-6]。显而易见,不同筒体与球形封头的连接结构势必会有不同的受力情况,那么就必然存在一个或者若干个最优解。为得到这些最优解,就可以对结构进行优化分析设计。而ANSYS Workbench 里的参数化设计和优化分析模块可以很好地解决这类问题。

1 有限元分析

1.1 创建有限元模型

某丙烯精馏塔筒体与上球形封头连接处的结构如图1 所示,设计压力P=2.31 MPa,设计温度t= 90 ℃,材质为碳钢,腐蚀裕量3 mm。筒体内半径R1= 3 650 mm,球形封头的内半径暂定R2= 3 650 mm。筒体与封头的材料选Q345R,设计温度下许用应力强度Sm=181 MPa,弹性模量E=1.975×105MPa,泊松比μ=0.3。筒体与上球形封头的保温材料为玻璃棉毡,厚度60 mm。查GB/T 13350 得玻璃棉的导热系数为0.049 W/ (m·K),查GB/T 151 得Q345R 的导热系数51.8W/ (m·K)。本文以下只计算设计工况,由以上参数,根据GB/T 150 计算得筒体厚度δ1=49 mm,球形封头厚度δ2=25 mm。

图1 丙烯精馏塔筒体与上封头结构Fig.1 Structure of propylene distillation column cylinder and upper head

本文主要讨论筒体与上球形封头连接处的应力状况,因此忽略封头上的其他结构(如开孔接管、保温圈等)。筒体与封头都是回转壳体,几何具有对称性。可将模型简化为轴对称的平面应力问题分析。图1 中L值为筒体与上球形封头之间过渡段的长度,其值如图2 所示L≥3y=36mm,由过渡段长度与封头相切原则[2]:

图2 筒体与封头连接处结构Fig.2 Structure of connection between cylinder and head

可得出L≤296 mm,以下计算取L初始值为200 mm。筒体长度H应远大于边缘应力的衰减长度 ,取H为7 000 mm。采用有限元软件ANSYS Workbench 的2D8 节点Plane77 单元划分网格,整个计算模型单元总数为51 970 个,节点总数为161 191个。结构的有限元模型和网格划分模型分别如图3,4 所示。

图3 丙烯精馏塔筒体与上封头有限元模型Fig.3 Finite element model of propylene distillation column cylinder and upper head

图4 丙烯精馏塔筒体与上封头网格划分模型Fig.4 Mesh generation model of propylene distillation column cylinder and upper head

1.2 稳态传热分析边界条件及求解

先对结构进行稳态传热分析,内壁加载温度边界条件90 ℃,保温层外侧施加对流传热条件12 W/(mm2· ℃)[7]。筒体下端面和上球形封头的对称面施加绝热温度边界,加载边界条件后的模型如图5 所示,求解后的温度分布结果如图6 所示。

图5 施加传热分析边界条件的有限元模型Fig.5 Finite element model with boundary conditions for heat transfer analysis

图6 稳态传热分析温度场结果Fig.6 Temperature field results of steady-state heat transfer analysis

1.3 热力耦合分析边界条件及求解

将1.2 中求解的温度场作为初始载荷条件加载,再在筒体和上球形封头内壁施加压力载荷2.31 MPa,筒体端部约束轴向位移,上封头的对称面施加对称边界条件,加载后的模型如图7 所示,求解后的热力耦合应力强度云图如图8 所示。

图7 施加热分析和静力学边界条件的有限元模型Fig.7 Finite element model with thermal analysis and static boundary conditions

由图8 可看出,设备在温度与压力的作用下,使得筒体和上球形封头在周向都有一定的变形,但是由于二者的变形大小不同,筒体与上球形封头的连接处进行变形协调。这样就使得在该连接处产生较大的应力集中。应力强度最大值S=252.93MPa。

图8 热力耦合应力强度云图Fig.8 Thermal coupling stress intensity nephogram

1.4 球形封头内半径和连接处长度L值对连接处应力的影响

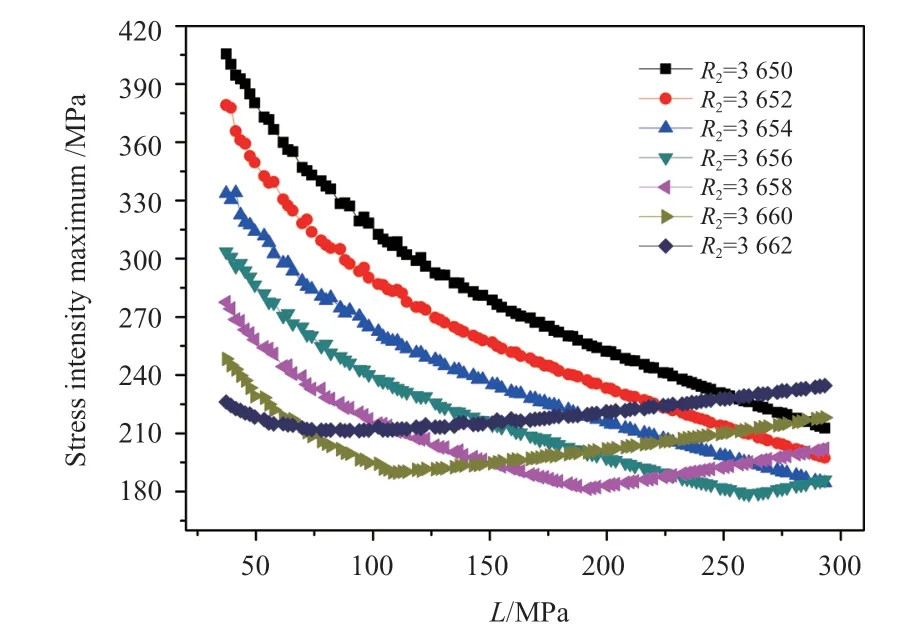

筒体与球形封头的连接结构有多种形式[8]。其结构形式是封头内半径R2跟连接处长度L确定的,由上文的分析中可得连接处长度36mm ≤L≤296mm。根据结构的尺寸限制,不难得出3650mm ≤R2≤3662mm。理论计算时,L与R2可以取无数个数值。但是在设备加工制造时,为加工制造的方便,L与R2的取值应尽可能地为整数。据此,L与R2在各自的取值范围内为整数。本文在此仅仅考察二者取值对连接处最大应力强度值的影响趋势变化,R2分别为3 650 mm、3 652 mm、3 654 mm、3 656 mm、3 658 mm、3 660 mm、3 662 mm,L在其范围内时,连接处的应力强度最大值分布如图9 所示。

由图9可看出,R2=3 650、3 652、3 654 mm时,应力强度的最大值随着L值的增大而逐渐减小。而R2=3 656、3 658、3 660、3 662 mm时,应力强度的最大值随着L的增大先逐渐减小,当减小到某一值后又逐渐增大。且应力强度的最大值随着R2的改变具有更高的敏感性。当R2=3 656 mm,L=256.1 mm时,应力强度的最大值最小为178.7 MPa。并且,当3 658 mm≤R2≤3 660 mm,且125 mm≤L≤250 mm时,筒体与封头过渡段应力强度最大值较小。推荐在该取值范围内进行结构设 计。

图9 应力强度最大值随R2 和L 变化图Fig.9 Variation of maximum stress intensity with R2 and L

2 优化分析

2.1 优化过程

根据上文的分析,也可以得到筒体与上球形封头连接处的最优结构。但无疑这样是比较费时的,下面利用ANSYS Workbench 里的Direct Optimization模块对筒体与上球形封头的连接处进行优化分析。Direct Optimization 模块里包含多种优化算法,如筛选优化算法(Screening Optimization)、多目标遗传算法(MOGA)、非线性规划算法(NLPQL)、混合整型序列二次规划算法(MISQP)、自适应单目标优化算法、自适应多目标优化算法。

设计变量为封头内半径R2,筒体与上球形封头过渡段长度L,状态变量为各类应力S不能超过设计温度下许用应力强度Sm。目标函数应力强度的最大值最小,则建立的优化模型为:

INST = minf(L,R2)

3 650 ≤R2≤3 662

36 ≤L≤296

S≤kSm

2.2 优化结果

本文选用Direct Optimization 模块中的多目标遗传(MOGA)优化算法对上述模型进行优化分析,设定初始样本容量为100,每次迭代产生的样本数为50,最大迭代次数为20 次,迭代过程中的最大应力强度值的变化曲线如图10 所示:

图10 最大应力强度值变化曲线Fig.10 Variation curve of maximum stress intensity value

图10 中纵坐标为应力强度(优化目标),横坐标为计算样本数量。由图可知在413 个样本计算后优化收敛,结果为L= 289.1 mm,R2= 3 654.8 mm 时,最大应力强度值最小S= 177.3 MPa。

2.3 应力评定

对2.2 中得出的最优结构( 取L= 289 mm,R2= 3 655 mm)进行应力分析,然后根据JB 4732—1995《钢制压力容器-分析设计标准》[9]进行应力评定。局部薄膜应力SII≤1.5Sm= 271.5 MPa;薄膜加弯曲应力强度SIII≤3Sm= 543 MPa。由于不考虑风载和地震载荷的影响,此处k值取1。选取具有代表性和危险性的强度评定路径(如图11 所示),应力评定结果见表1。根据表中结果可得,评定结果满足要求。

图11 应力强度值以及评定路径Fig.11 Stress intensity value and evaluation path

表1 应力强度评定结果Table 1 Stress intensity evaluation results

3 结论

本文对某丙烯精馏塔筒体与上球形封头连接处的结构进行研究,通过采用ANSYS Workbench 中的优化模块对其进行热力耦合分析,得出使连接处应力强度最大值最小的结构,且根据JB 4732 对其进行应力评定。得出结论如下:

(1)对某丙烯精馏塔筒体与上球形封头连接处进行热力耦合应力分析后,得到位移及应力分布。且应力强度的最大值出现在筒体与封头连接的过渡段 处。

(2)得出不同形式筒体与上球形封头的连接处结构(R2= 3 650 mm、3 652 mm、3 654 mm、3 656 mm、3 658 mm、3 660 mm、3 662 mm,36 mm ≤L≤296 mm)的最大应力强度的变化规律。并给出在推荐取值范围3 658 mm ≤R2≤3 660 mm,且125 mm ≤L≤250 mm 内进行筒体与封头过渡段的结构设计。

(3)通过ANSYS Workbench 的Direct Optimization模块对丙烯精馏塔筒体与上球形封头连接处进行优化分析,得出使最大应力强度最小的结构尺寸为R2= 3 655 mm,L= 289 mm。并根据JB/T 4732 对其进行应力评定,评定结果满足要求。说明优化分析设计可行。为以后这类结构的设计提供一定的参考依 据。