重型汽车前轴精确锻造成形技术开发及应用

2021-05-28

湖北神力锻造有限责任公司 湖北十堰 442700

近年来,随着低碳生活观念逐步深入人心,国家节能减排、绿色环保政策法规的逐步建立和实施,资源节约型及环境友好型社会建设步伐的加快,汽车节能已经成为汽车产业发展中的一项关键性研究课题。研究表明,减轻汽车自身重量,是提高汽车燃油经济性、降低汽车CO2排放的有效措施之一。尤其是对于重型货车行业,因为混合动力、电动和燃料电池等新能源汽车技术的应用困难重重和前景不明,故车身轻量化已成为目前重型货车行业节能减排最现实而又最有效的技术措施。针对锻造行业来说,利用最少的原材料通过模具优化设计精确锻造出高质量的锻件则是车身轻量化的基础。

产品结构和工艺路线

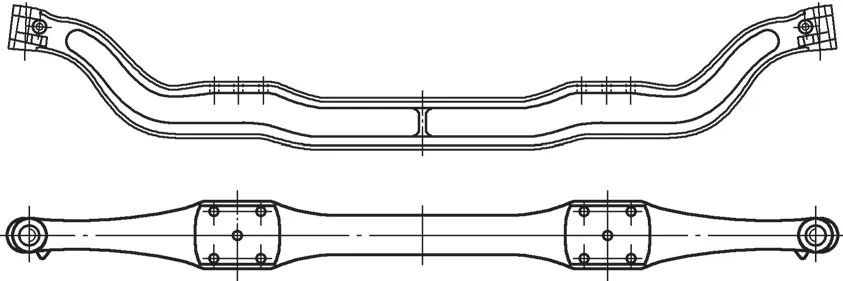

公司生产的重型汽车前轴(见图1)主要用于支撑车辆重量、转向机件和悬吊支架,其几何形状复杂、技术要求严格,是汽车承受载荷较大的重要安保件。针对该主打产品,公司积极开展节能减排、降本增效活动,以工艺技术创新来降低生产成本,实现企业长期稳定的持续发展。

图1 前轴结构示意

该零件主要制造工艺流程如下:坯料锯切→坯料加热→辊锻成形→压弯→预锻→终锻→飞边切除→热态校直→控温冷却→出厂检验。

明确锻造工艺及模具设计

1.辊锻预成形

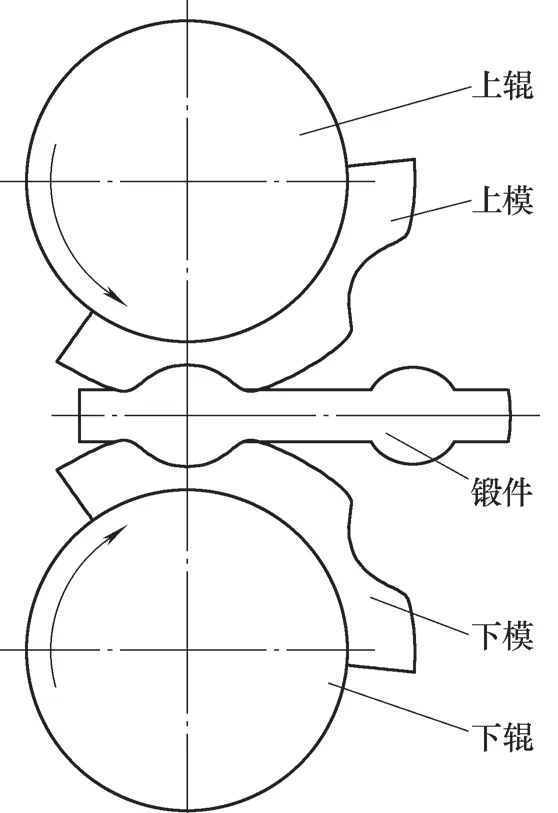

辊锻是使金属坯料在一对旋转的辊锻模具中通过,借助模具型槽对金属坯料施加的压力使其产生塑性变形,从而获得所需要的锻件或锻坯,是由轧制工艺应用于锻造生产中而发展起来的一种特种锻造工艺。其原理如图2所示。

图2 辊锻原理

辊锻成形的特点是:所需设备吨位小;生产效率高;锻件具有好的金属流线;劳动条件好;易于实现机械化和自动化。

因重型汽车前轴尺寸大、结构复杂,若依靠预锻和终锻完成大部分变形,则要求压力机的公称压力很大,且模具寿命低、工艺稳定性差,因此考虑利用多道次辊锻完成大部分变形,而预锻和终锻只分担小部分变形量,以改善压力机和模具的受力条件,提高工艺稳定性。

(1)确定辊锻道次 要求辊锻结束后的锻件接近成品,因此在最终热锻件的截面上,增加少量的余量即为辊锻后锻件的截面,以此为依据,按下式初步确定辊锻道次N

N=lgλ/lgλ平

式中λ——总的延伸系数,λ=F0/Fmin,Fmin-辊锻件最小截面积;

λ平——平均延伸系数,λ平一般取1.5~2.5,对于前轴λ平=1.6。

代入上式得:N≈2.8。

根据辊锻道次的近似计算以及工艺分析,最终确定辊锻道次为三道次,即制坯辊锻、第一次预成形辊锻和第二次预成形辊锻。

(2)孔形设计 采用逆推法,根据最终热锻件截面形状,加上少量余量后,在CAD软件中绘制出第二次预成形辊锻后锻件的截面形状,即孔形图。再考虑金属的热胀冷缩、前滑和后滑值及周长比等因素,确定第一次预成形辊锻和制坯辊锻的的压下量和展宽量,进而获得这两道辊锻后锻件的截面图。

(3)辊锻模具设计 依据每道次辊锻的孔形图,在CAD软件中做出三维辊锻模具。

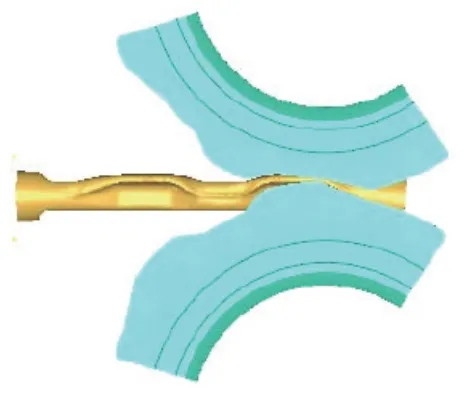

(4)数值分析 把生成的辊锻模具,导入到专业的锻造成形模拟软件DEFORM_3D中,模拟其变形过程,如图3所示。根据模拟结果优化每道次的截面形状、压下量、展宽量及前滑值等形变参数,最终得到理想的辊锻模具形状。

图3 辊锻数值模拟

2.成形压弯

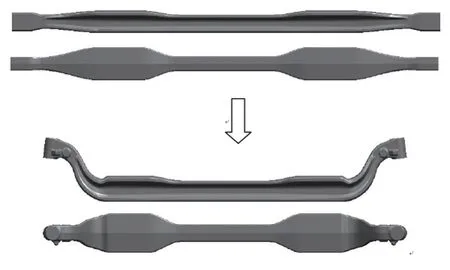

辊锻完成后,锻件各部位的横截面已预成形,但锻件仍是直的,通过压弯,把锻件弯成前轴所需的形状,如图4所示。

图4 压弯

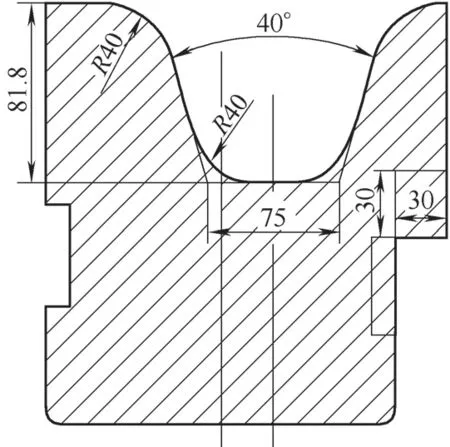

在长期的生产过程中,锻件法兰部位充不满一直是一个难以解决的问题。通过不断摸索,创造性地在压弯模具上开设V形槽,型腔槽侧面成30°~40°夹角,型槽内倒圆角R40(见图5),同时减小压板槽的长度以提高模具强度,降低模具开裂的风险。此结构在对前轴施加弯曲力的同时,分担了少量的截面变形,改善了金属的分配,保证了后续锻造时弹簧座处完全充满。

图5 压弯模结构

3.预锻模具设计

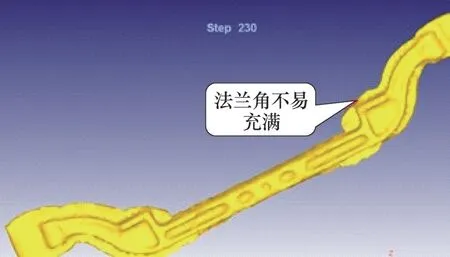

经过预成形辊锻、压弯后,接着的预锻对于锻件最终成形也非常关键。根据以往前轴生产经验,以及DEFORM_3D软件模拟结果,如图6所示,板簧座法兰处一般较难充满,因此在设计预锻模时应特别注意在此处适当增加分料。

图6 锻造时的变形过程及特征

通过实际生产的总结,预锻模设计应遵循以下几点原则:

1)为使预锻件易于放进终锻模膛,预锻件内外侧尺寸应比终锻件小0.5mm左右,在不影响定位的前提下,预锻工步可以比终锻工步垂直锻造方向尺寸适当减小。

2)预锻工步比终锻工步厚2~4mm(锻造方向),有利用于终锻的镦粗成形。

3)预锻工步的体积比终锻工步的体积大5%~15%。

4.终锻模具设计

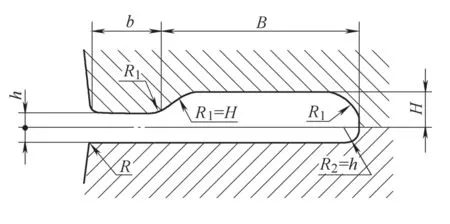

按常规方法,设计出终锻模膛。热模锻压力机上前轴的终锻属于开式热模锻,锻模上飞边槽的作用是增加金属从模膛中流出的阻力,促使金属充满模膛,同时容纳多余金属。飞边槽桥部的宽高比b/h,是控制金属流出模膛阻力的关键参数,如图7所示。因此针对前轴不同部位,通过对飞边桥部高度h和宽度b以及R角等参数的合理匹配,可以控制飞边的形状和分布,从而减少由于仓部位置飞边过大产生的材料浪费,同时保证顶杆部位飞边的强度,确保锻造过程中锻件的顶出效果。应用此技术,可使飞边厚度相应变小,飞边质量下降1~2kg;而且还可以较大幅度地降低锻造吨位,这样非常有利于对设备及模具等的保护。

图7 锻模飞边槽

5.阶梯式切边

为防止重型汽车前轴锻件因飞边尺寸过大而使切边压力机超负荷工作,切边凹模刃口设计为阶梯状,使切边动作分段完成,减小设备负荷。切边时凹模首先接触前轴中段,再至两端,动作连续但设备负荷降低,对设备起到了有效的保护,从而降低了设备负荷和噪声,提高了模具寿命。

结语

本工艺技术着重于汽车前轴锻件的精确成形和轻量化,将三道次精确辊锻预成形、成形压弯、变截面飞边控制及阶梯式切边等工艺技术运用于汽车前轴的锻造生产,优化汽车前轴结构设计,降低产品本身重量,进一步提高前轴锻件的材料利用率,是重型汽车前轴锻造工艺领域的一次创新应用。