大型钛合金构件等温局部加载过程晶粒尺寸演变规律

2021-05-27刘志强

马 庆 魏 科 刘志强

南昌航空大学航空制造工程学院,南昌,330063

0 引言

航空航天等高科技领域的快速发展离不开大型化、整体化、轻量化的新型材料构件,采用优质性能的轻合金材料和薄壁、多筋的轻量化结构可有效提高运载装备的综合性能,如TA15钛合金大型筋板构件,它在500 ℃下的服役寿命可达3000 h左右[1]。然而,钛合金的变形抗力大、塑性差,且构件的尺寸大,筋的分布不规则,若采用传统的塑性成形工艺(如整体锻造),材料在变形过程中容易出现多种缺陷,而且必须配套使用大吨位和高刚度的巨型压力机来满足载荷的需求[2]。随着大型客机及新一代战机的研制,构件的尺寸将越来越大,对设备成形能力的需求也不断提高,因此,发展钛合金大型筋板构件精确塑性成形与省力成形的新原理、新工艺已成为航空航天装备制造领域的迫切需求,同时也是先进塑性成形技术发展的前沿[3]。

等温局部加载是一种柔性、省力的成形方式,为制造大型钛合金构件提供了一种新的可行途径,能有效满足大型复杂筋板构件省力精确塑性成形的需求[4]。杨合等[5]采用等温局部加载方式对大型钛合金构件近β锻造宏微观成形规律、缺陷生产机理及控制等进行了研究。FAN等[4]建立了包含TA15钛合金全过程组织演变历程的材料模型,并将其嵌入有限元模拟软件中,建立了大型筋板构件局部加载宏微观耦合有限元模型,分析了不同变形温度、加载速度下等轴α相体积分数和晶粒尺寸的分布情况。SUN等[6-7]研究了TA15钛合金大型筋板件局部加载成形锻造模式、摩擦及分模位置等因素对成形过程中不均匀变形及损伤的影响规律,并对比分析了不同加载道次、坯料形式对构件成形质量的影响,指出使用不等厚坯料的筋槽充填性能较好,并推荐采用单道次以提高成形效率。ZHANG等[8]基于描述局部载荷条件下T形构件材料流动的主应力模型,提出了一种快速分析多筋构件局部载荷过程中金属流动和型腔充填的算法。GAO等[9-10]定量研究了局部加载过渡区的材料转移规律与折叠缺陷的形成机制,并建立了钛合金等温局部加载三态组织预测模型,实现了三态组织参数与性能的定量调控。WEI等[11-12]揭示了大型筋板构件局部加载不同加载区交互作用下的近程转移效应,基于物理模拟实验和有限元模拟相结合的方法,探明了坯料体积分配对局部加载过渡区材料转移、折叠、筋错移、充填及应变场的影响规律,实现了坯料不同几何参数下过渡区折叠的快速预测,并总结了一套避免折叠、改善充填和变形均匀性的坯料优化设计流程。李志燕等[13]研究了不同加载方式下TA15钛合金方坯先加载区、过渡区和后加载区的组织形貌和力学性能。

以上研究揭示了等温局部加载宏观变形行为及组织形貌特点,尤其对宏观成形过程中的筋槽充填规律、折叠缺陷抑制及不等厚坯料设计有了较为深入的研究,针对局部加载后的微观组织也开展初步的模拟研究,但仍缺乏针对初生α相的晶粒尺寸在不同加载工步、加载时刻下的深入研究,而且变换加载顺序及局部和整体加载方式下的微观组织差异尚不清楚,因此有必要进一步开展等温局部加载过程晶粒尺寸演变规律的研究。

本文针对等温局部加载过程中不同变形区微观组织复杂的变化历程,基于内变量法的微观组织演化模型,研究了TA15钛合金大型筋板构件在不同加载步下初生α相晶粒尺寸演变过程,对比分析了变换加载顺序及整体加载方式下初生α相晶粒尺寸的差异,以期指导实际局部加载成形过程的微观组织调控,从而实现大型钛合金构件的成形成性、绿色生产的目标。

1 等温局部加载宏微观有限元模型

1.1 等温局部加载实现过程

等温局部加载通过逐步变换分块模具的相对位置,对构件的局部区域施加载荷,最终使构件成形,本文采用的局部加载分模位置与模锻形式如图1所示。成形过程中存在着加载变形区、变形过渡区和未加载区三个区域[11],其中变形过渡区因同时受到加载变形区与未加载区的影响,材料宏观流动更为剧烈,组织演变也非常复杂。

图1 局部加载分模位置与模锻形式示意图Fig.1 Schematic diagram of local loading partitionlocation and forging mode

1.2 微观组织演化模型

大型钛合金构件的实验成本极高,研究过程存在诸多困难,因此建立准确可靠的微观组织模型,以数值模拟代替大型锻件实验,为传统的塑性成形工艺提供了一种全新的指导方案,是研究大锻件形性成形规律的最有力手段之一[14]。在热塑性变形过程中,金属材料受到高温和变形的耦合作用,一般会发生加工硬化、动态回复、动态再结晶、亚动态再结晶、静态再结晶和晶粒长大等一系列微观组织变化,充分了解这些变化过程,对预测和调控材料的微观组织至关重要[15-16]。随着科学的发展,已经产生了相当多的数值模拟方法,如有限元法、蒙特卡罗法、内变量法、元胞自动机法等,其中内变量法微观组织演变模型物理意义较为明确,能够将材料的变形机制、组织演化和塑性响应有机结合起来。本文基于韩冠军[17]所建立的TA15钛合金高温变形微观组织演化物理模型对等温局部加载成形过程的微观组织进行模拟研究,该模型经实验验证具有较好的可靠性,其表达式如下:

(1)

(2)

(3)

γ=(0.1+S)q(1-S)ρ/ρcr

(4)

(5)

Qs为自扩散激活能;Qb为晶界迁移激活能;Qz为变形激活能;ρcr为临界位错密度。

式(1)表示位错密度变化,式(2)为晶粒尺寸演化模型,式(3)、式(4)为再结晶百分数表达式,式(5)为发生再结晶所需的临界位错密度。位错密度的变化由加工硬化、回复和再结晶共同决定,晶粒尺寸的变化由晶粒的正常长大和再结晶共同决定。该模型形式较为复杂,待定参数较多,对于此类带约束的多目标函数寻优问题,采用普通的优化方法难以获得全局最优解,韩冠军[17]采用遗传算法拟合得到了模型中的相关参数,且精度较好,如表1所示,本文的内变量模型也取这些数值。

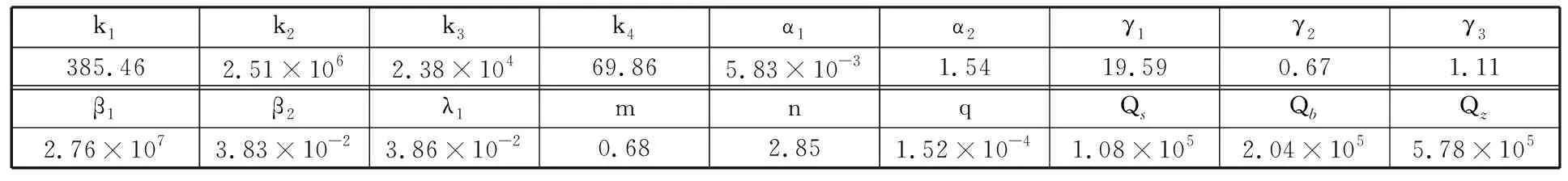

表1 模型材料参数[17]

为验证该微观组织演变模型的可靠性,文献[17]通过模拟计算得到先后加载区的等轴初生α相平均晶粒尺寸分别为7.33 μm和7.29 μm,而实验测量值分别为7.86 μm 和7.45 μm,模拟结果与实验吻合较好,说明该模型对等温局部加载成形粒尺寸演变模拟也是可靠有效的。

1.3 有限元几何模型的构建

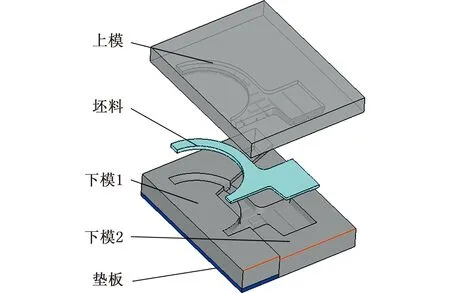

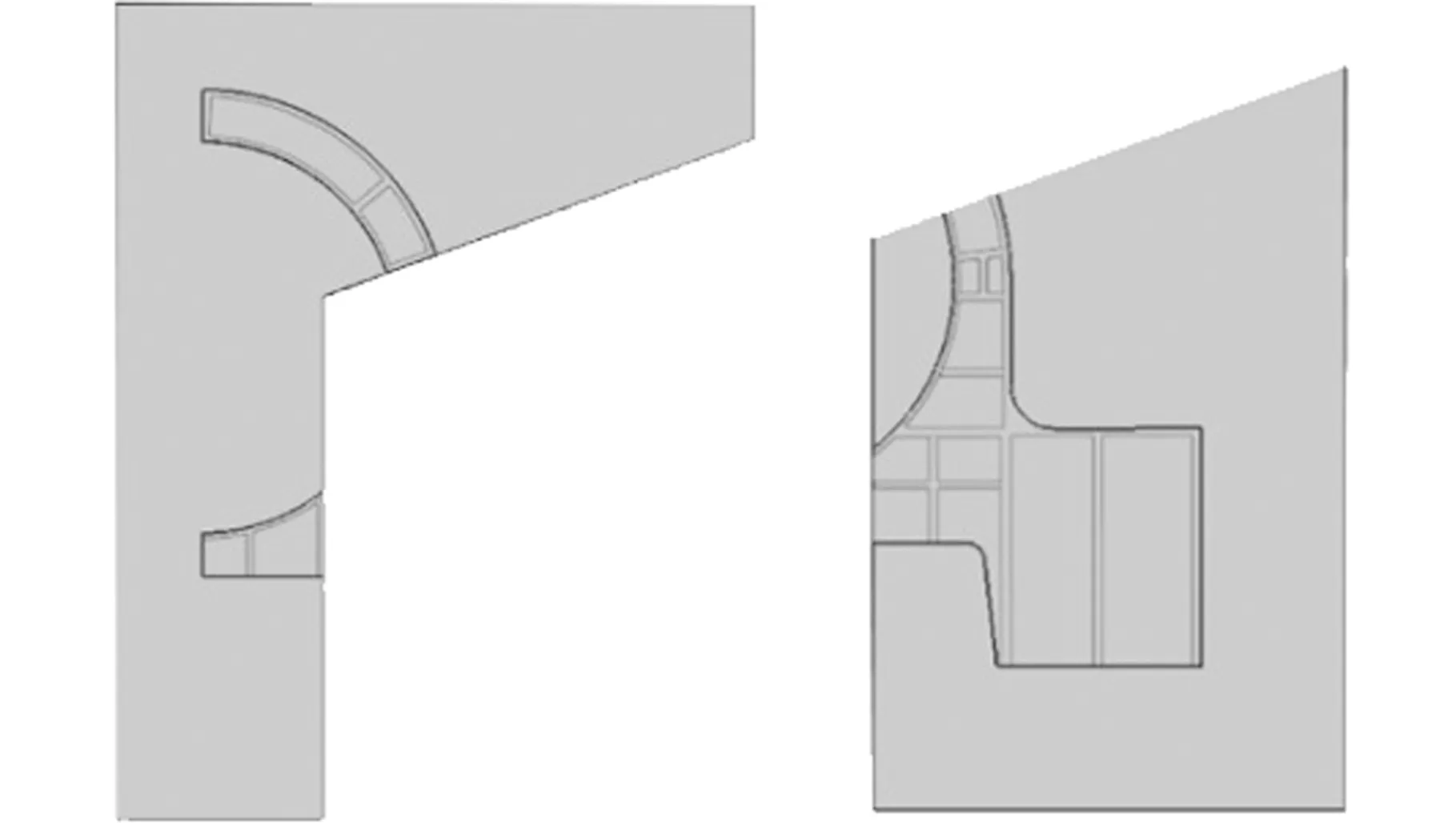

图2所示是大型钛合金筋板构件等温局部加载有限元模型,本文局部加载方式通过下模分块完成,上模保持为整体,下模由分块下模1和分块下模2组成,如图3所示。材料的本构模型中,将热模拟压缩实验所获得的散点数据导入模拟软件的材料数据库[18]。因模具不发生塑性变形,故选用刚体。坯料划分为四节点四面体的单元网格,工件与模具之间的摩擦采用常系数剪切摩擦模型。微观组织演化模型采用内变量模型,以二次开发的形式与模拟软件相结合[17],模拟中的主要参数设定如表2所示。

图2 等温局部加载有限元模型示意图Fig.2 Schematic diagram of the isothermal localloading finite element model

(a)下模1 (b)下模2图3 局部加载分块下模模具示意图Fig.3 Schematic diagram of partial loading of dividedlower die

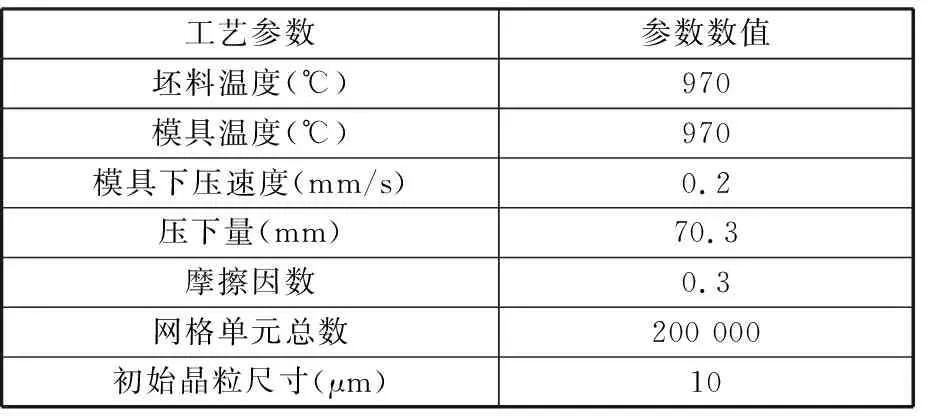

表2 有限元模拟参数

2 模拟结果分析

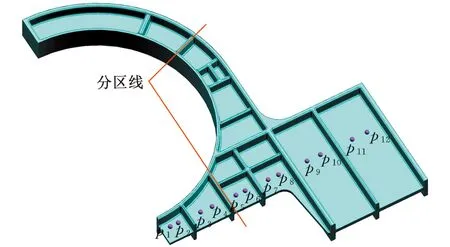

在模拟软件中,后处理的点追踪方法可以详细了解工件每一点场变量的实时变化情况,因此,本文在不同变形区域内,通过点追踪方法分析微观组织的演变情况。大型构件上的点追踪位置分布如图4所示,其中,点1~4(p1~p4)位于分区线左侧加载区中,点5~12(p5~p12)位于分区线右侧加载区中。由文献[11]可知,局部加载的过渡区设定在分区线两侧的筋条至其另一相邻筋的腹板处,因此,点9~12在本文研究中在远离分区线的非过渡区域中。由文献[19]可知,TA15钛合金在两相区变形过程中等轴α相的软化机制主要为动态再结晶,所以本文的微观组织研究对象为初生等轴α相平均晶粒尺寸在等温局部加载过程中的演变情况。

图4 大型筋板构件局部加载条件下点追踪位置分布图Fig.4 Distribution of point tracking position under thecondition of large-sized rib-web component underlocal loading

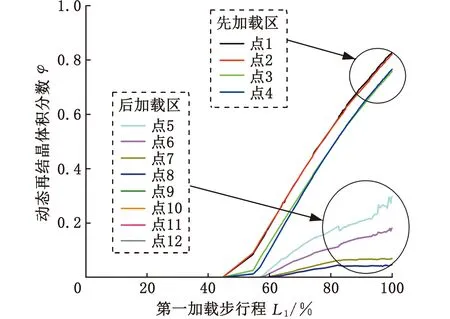

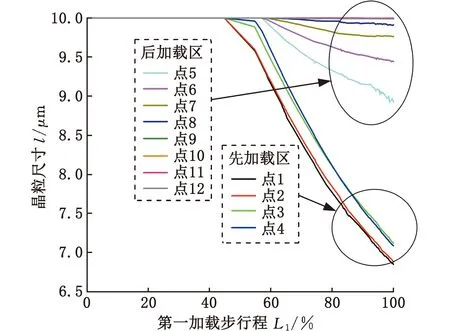

2.1 第一加载步晶粒尺寸演变规律

图5和图6所示分别为第一加载步成形过程中,12个点的动态再结晶体积分数和平均晶粒尺寸演变情况。由图5a和图6a可以看出,在加载刚开始进行时,动态再结晶尚未发生,各点的晶粒尺寸也没有发生变化,这是因为坯料是不等厚的形式,加载前期发生变形的区域位于坯料厚度较厚的环形区域,而位于所选取点追踪区域的材料尚未发生变形;随着上模的下压,当到达总行程的40%时,位于先加载区的点1~4(图4)开始与模具接触发生变形,且应变达到再结晶临界应变,致使再结晶体积分数增大,内部组织开始细化;随着上模加载行程的增加,再结晶体积分数不断增大,晶粒尺寸继续减小,这是因为随着变形的继续,位错运动加剧,位错相互塞积导致了位错胞及亚晶界的形成,亚晶界不断吸收晶格位错从而转变成大角晶界,大角晶界的迁移导致了等轴的细小动态再结晶晶粒的形成,最后,平均晶粒尺寸由10 μm逐渐减小至7 μm左右。

(a)各追踪点体积分数变化图

(a)各追踪点晶粒尺寸变化图

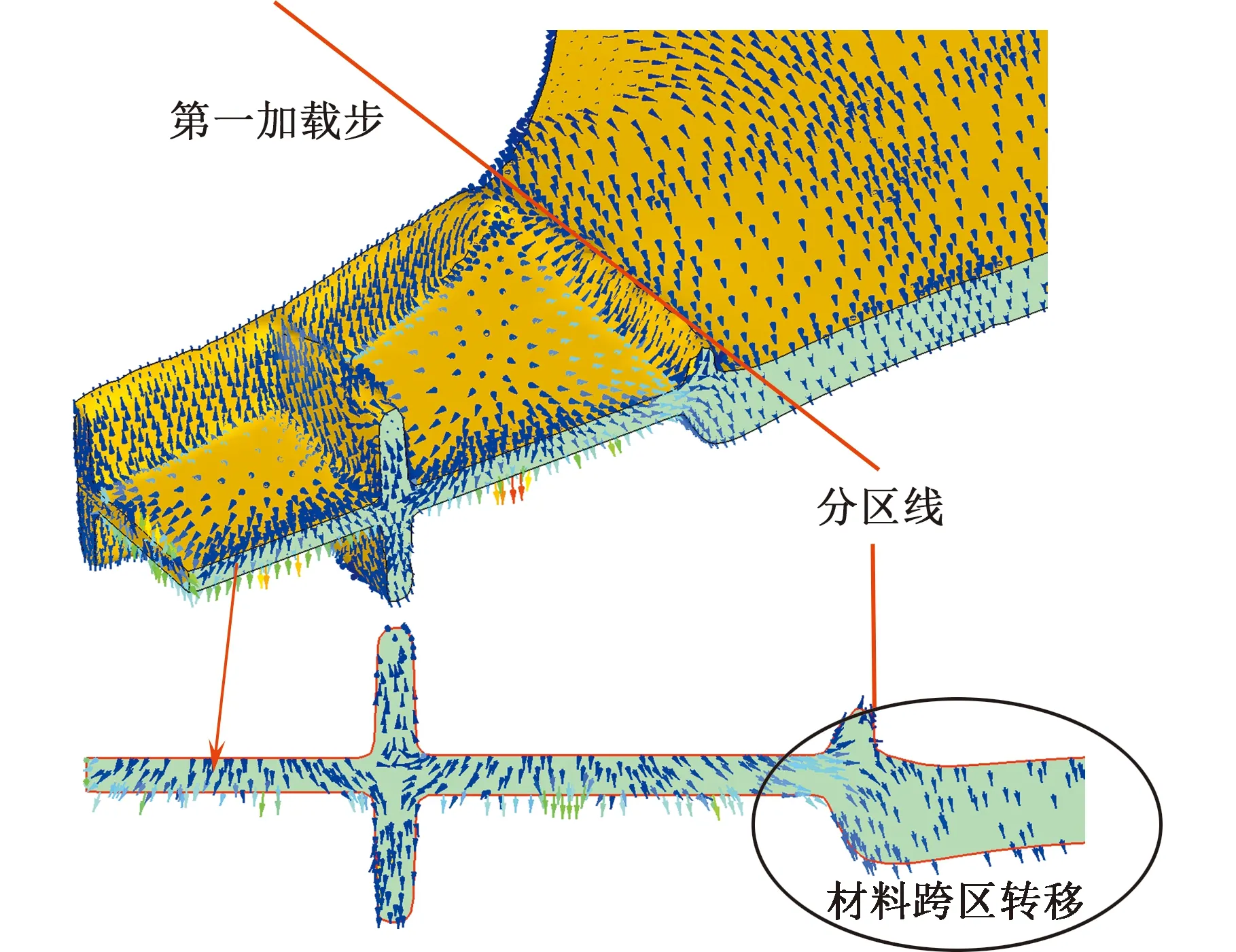

此外,从图5a和图6a中还可以看出,处于第二加载区点5~8的晶粒尺寸也发生了一定程度的减小,但减小幅度明显小于先加载区。这是因为这4点此时虽处于后加载区,但也同样处于过渡区内,如图7材料跨区流动示意图所示,因垫板和空隙的存在,先加载区的材料会转移至后加载区,使得这些区域也发生一定程度的变形。由模拟结果可知这些点的变形量超过了其临界应变,会发生动态再结晶,晶粒尺寸也有一定的减小。而位于远离分区线的点9~12在此过程中没有发生变形,故再结晶体积分数和晶粒尺寸均未发生变化。

图7 材料跨区流动示意图Fig.7 Schematic diagram of trans-regional material flow

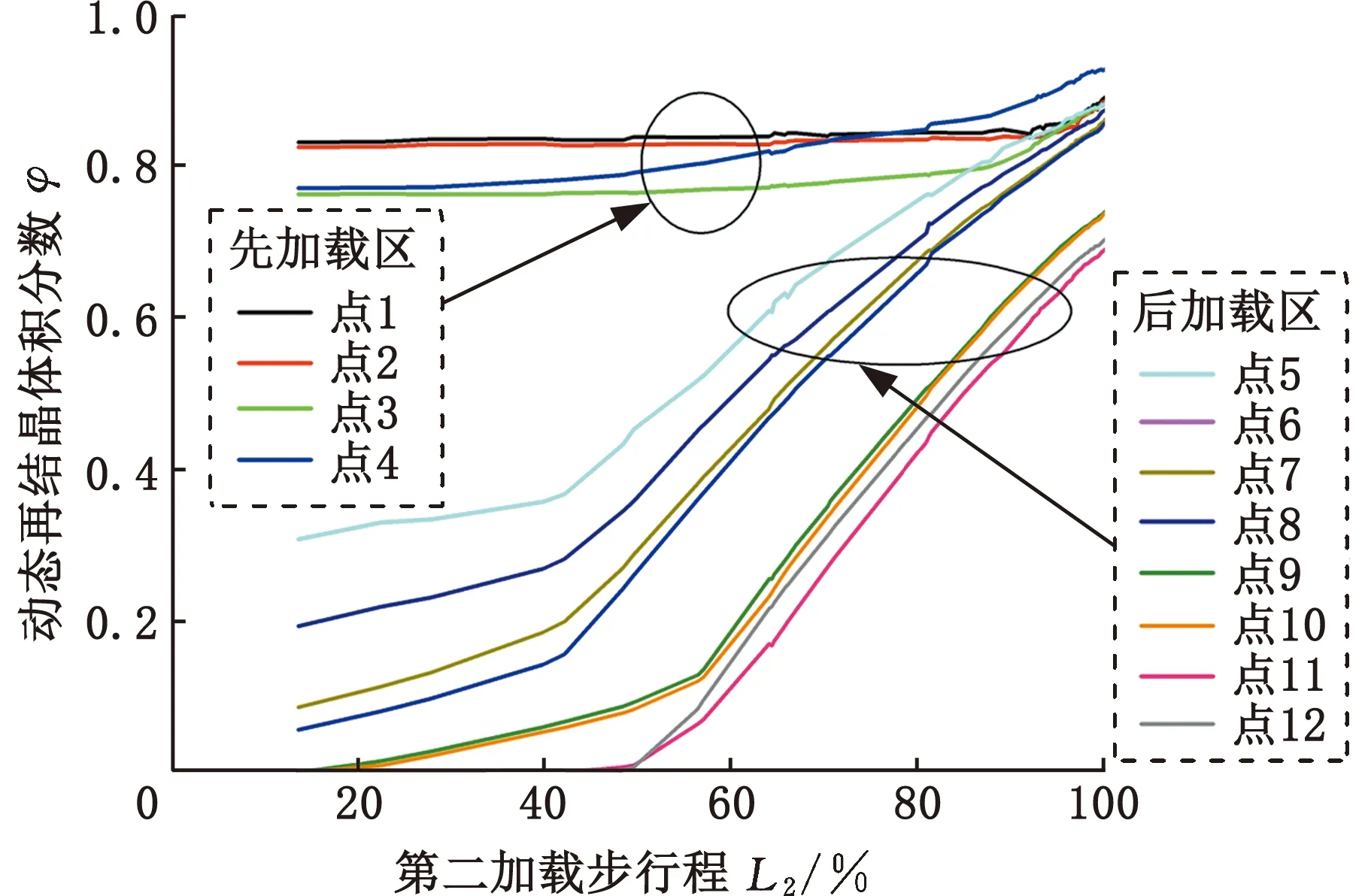

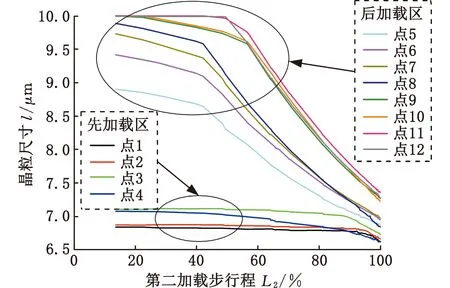

2.2 第二加载步晶粒尺寸演变规律

图8和图9所示分别为第二加载步成形过程中12个观测点的动态再结晶体积分数和平均晶粒尺寸演变情况。由图8a和图9a可以看出,在第二加载步中,先加载区内的点1~4晶粒尺寸无明显变化,其原因是第二加载步撤离了垫板,分块模具1不再对工件施加载荷,先加载区不再发生变形,而后加载区因始终受到模具的加载作用,其晶粒尺寸总体呈逐渐减小的趋势。其中,当压下量大约为第二加载步行程的40%时,晶粒尺寸细化明显,此时晶粒尺寸减小速率由慢变快,减小趋势更为显著。这是因为当压下量大约为第二加载步行程的40%之前,动态回复占据主导,发生动态再结晶的趋势相对较弱,而当第二加载步的压下量达到第二步加载步行程的40%以后,变形量达到临界应变,再结晶体积分数迅速增大,致使动态再结晶大量发生,所以晶粒尺寸开始急剧减小。在第二加载步变形结束时,位于后加载区的晶粒尺寸总体大于先加载区的晶粒尺寸。

(a)各追踪点体积分数变化图

(a)各点晶粒尺寸变化图

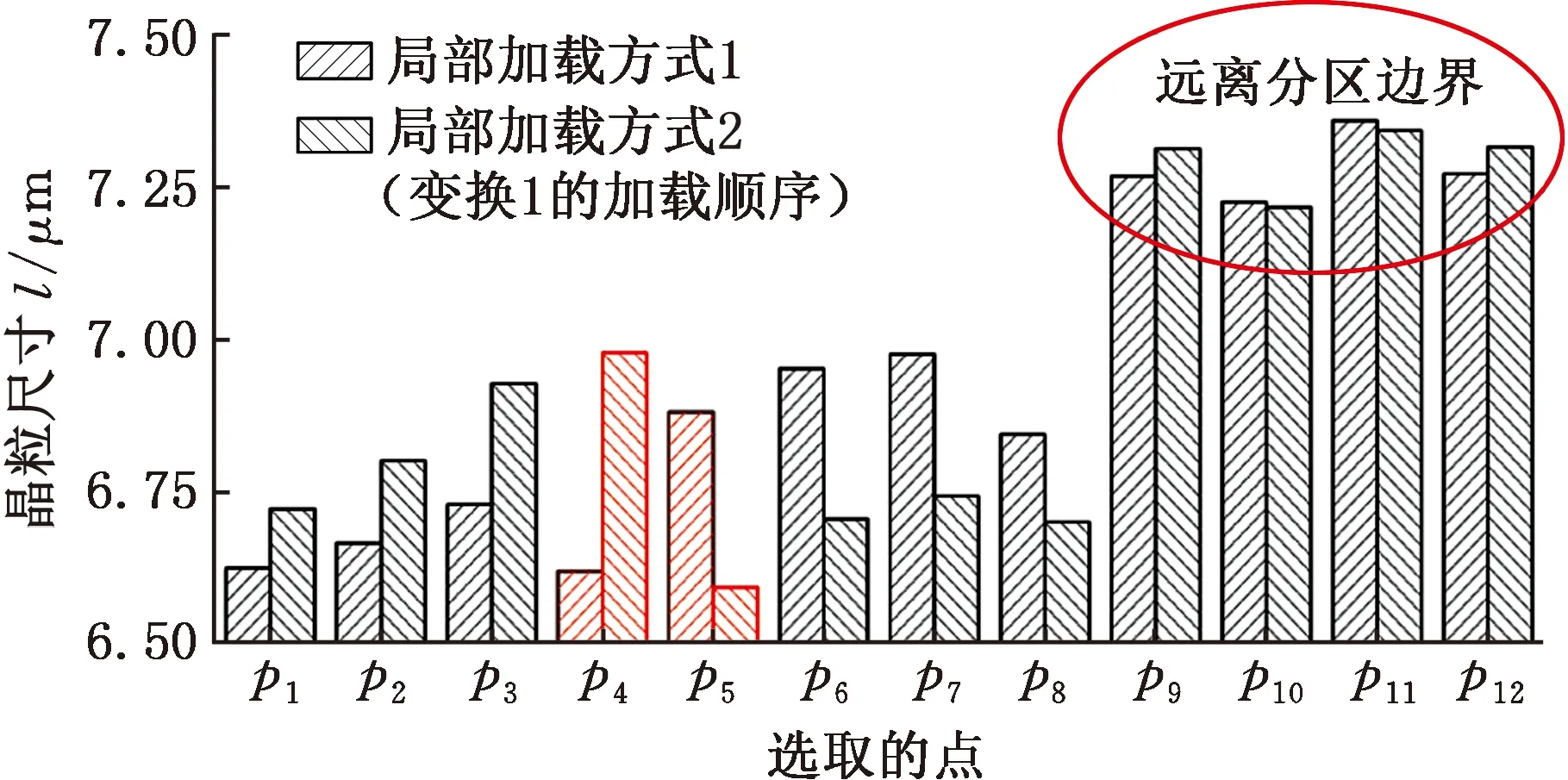

2.3 变换加载顺序对晶粒尺寸的影响

因局部加载存在多个加载步和多个模具的约束,因此不同分块模具的加载顺序可能会影响局部加载构件晶粒尺寸的变化。图10所示为变换加载顺序下,第二加载步成形后期12个点的晶粒尺寸对比,可以看出点1~4通过局部加载方式1的晶粒尺寸要明显小于变换加载顺序后(局部加载方式2)同一区域的晶粒尺寸,差值范围为0.12~0.37 μm,其中点4相差最大,差值约为0.37 μm。由于加载方式1将这4个点所在区域设为先加载区,该区组织经历了第一加载步,而该区在加载方式2属于后加载区,经历了第一加载步的空烧保温和第二加载步的再结晶细化,导致两种加载方式下晶粒尺寸有所差异。同理,点5~8也因此有所差异。

图10 加载顺序变换对晶粒尺寸的影响对比Fig.10 Comparison of the influence of loadingorder on the grain size

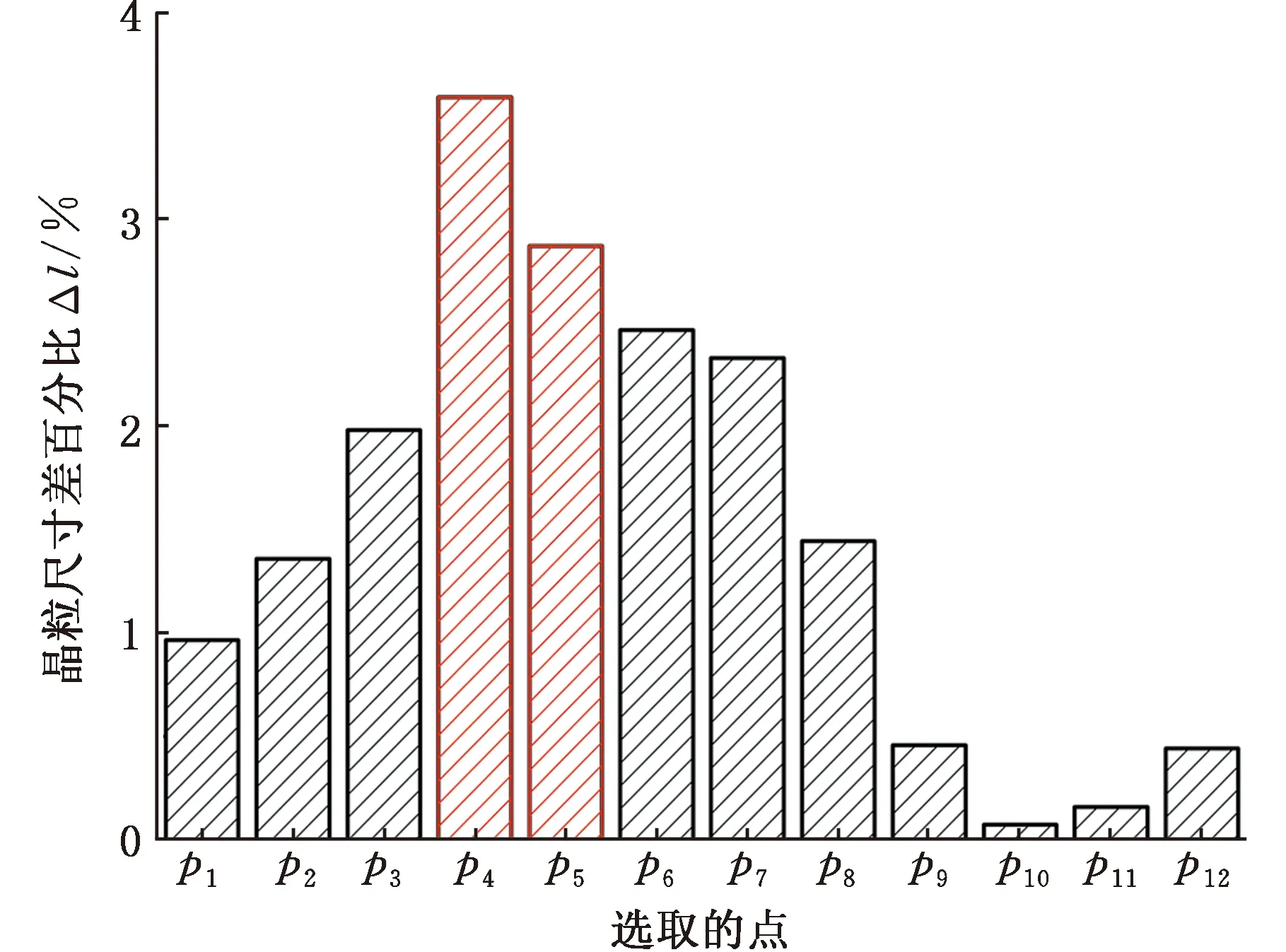

图11所示是变换加载顺序后不同观测点的晶粒尺寸差百分比,其中晶粒尺寸差百分比是指两种局部加载方式下(即变换工件加载区的加载顺序)12个追踪点变形后的晶粒尺寸相对差值。可以看出,点4和点5处于过渡区,其尺寸差异最大,且随着观测点与分区线距离的增加,晶粒尺寸差异逐渐减小。这说明在不同局部加载顺序下,越靠近分区线的材料,晶粒尺寸的差异越明显。由此,在实际生产过程中,可通过选取合适的加载顺序来提高整体工件的组织均匀性。

图11 变换加载顺序后晶粒尺寸差百分比Fig.11 Percentage of grain size difference byswitching loading order

此外,变换加载顺序对远离分区线区域的点9~12的晶粒尺寸影响不大,这是因为筋板构件的材料跨区转移是一种近程转移效应[12],而且,由于该区域筋条密集程度较低,材料变形量较小,所以晶粒尺寸大于其他区域。

2.4 整体加载与局部加载晶粒尺寸对比

图12所示为两种局部加载方式与整体加载方式下成形后期各追踪点的晶粒尺寸对比。从图中可以明显看出点1~8通过整体加载方式的晶粒尺寸均大于局部加载方式的晶粒尺寸。由文献[11]可知材料跨区转移范围设定在分模线两侧的筋条至其另一相邻筋的腹板处,这些区域同时包含了两个加载步的应变,由图4可知,点1~8的晶粒尺寸变化处于材料跨区转移范围中,因整体加载条件下不存在材料的跨区转移,所以其晶粒尺寸均大于两种局部加载方式的晶粒尺寸,8个点自身的晶粒尺寸差异主要来源于各点所处区域筋条密集程度不同而导致的变形量不同。在远离分区边界的点9~12中,三种加载方式下的晶粒尺寸差别不大,原因是这4个点处于材料跨区转移范围之外,材料的跨区转移对该区域的变形和晶粒尺寸影响不大。

图12 局部加载与整体加载方式对晶粒尺寸的影响对比Fig.12 Comparison of the effect of local loading andintegral loading on the grain size

3 结论

(1)第一加载步变形区域内的平均晶粒尺寸由初始的10 μm逐渐减小到了7 μm左右,因先加载区的材料会转移至后加载区,使得靠近分区线的后加载区晶粒尺寸也有一定的减小;而在第二加载步变形区域内的晶粒尺寸减小速率由慢变快,减小幅度小于先加载区。

(2)在不同局部加载顺序下,越靠近分区线的材料,晶粒尺寸的差异越明显,而变换加载顺序对远离分区线区域的晶粒尺寸影响不大。因此,在实际生产过程中,可通过选取合适的加载顺序以提高整体工件的组织均匀性。

(3)因整体加载方式不存在由局部加载方式引起的材料跨区转移,所以靠近分区线区域内整体加载方式的晶粒尺寸均大于局部加载方式。自身的晶粒尺寸差异主要来源于筋条密集程度不同而导致的变形量不同。