底层粉末粒径对碳化铬-镍铬铝钇涂层性能影响

2021-05-27何斐

何斐

中国航发常州兰翔机械有限责任公司 江苏常州 213022

1 序言

某航空发动机中间扩散机匣基体材料为K438高温合金,其局部表面需喷涂碳化铬-镍铬铝钇涂层以提高耐磨性能。碳化铬-镍铬铝钇涂层是一种常用的高温耐磨涂层,它不仅具有很强的耐磨性能,同时还有优良的抗热腐蚀和抗氧化性能,最高工作温度可达870℃,能够满足零件在高温、剧烈振动等工作环境下的性能要求。爆炸喷涂是一种先进的致密涂层制备技术,其气流温度高(达3500~4000℃)、冲击力大、粉末飞行速度快(达1200~1500m/s),制备的涂层具有片层状、结构细小、结合力强及孔隙率低等优点[1-3]。

因此,在中间扩散机匣的正式工艺中,采用了爆炸喷涂方法对该零件进行碳化铬-镍铬铝钇涂层的制备, 并进行了多批次零件的生产加工。然而,在发动机研制前期试车过程中,部分中间扩散机匣碳化铬-镍铬铝钇涂层出现不同程度的开裂、剥落现象,失效分析发现涂层剥落处界面存在大尺寸镍铬铝钇底层残留,且底层局部存在较大未熔颗粒,初步结论为底层粉末粒径过大所致。为此,开展了粉末粒径对涂层性能影响的试验。

2 试验

制备两种碳化铬-镍铬铝钇涂层,所选用的面层材料均为Mecto 5546NS喷涂粉末,而底层材料则选用粒径尺寸不同的两种NiCrAlY喷涂粉末,见表1。

表1 涂层原材料使用

使用爆炸喷涂设备(型号:CCDS 2000)并采用经固化稳定后的工艺对两组试片进行涂层制备。针对两种不同粒径NiCrAlY底层粉末制备涂层性能进行表征分析,具体分析如下。

(1)涂层金相组织 采用扫描电子显微镜(FEI Quanta 600)对涂层金相组织进行观察,在200倍下观察涂层的孔隙率、未熔颗粒和界面污染物。

(2)涂层成分 采用扫描电子显微镜自带的EDS能谱仪对涂层的成分组成进行分析。

(3)涂层厚度 采用扫描电子显微镜自带的尺寸测量软件对涂层厚度进行分析。

(4)涂层显微硬度 按HB 5486—1991采用显微硬度计对涂层的显微硬度进行检测,载荷300g(1kg=9.8N),保持时间15s。

(5)涂层结合强度 按HB 5476—1991采用电子拉伸试验机对涂层的结合强度进行分析,加载速度1.27mm/min。

3 结果与讨论

3.1 涂层金相组织

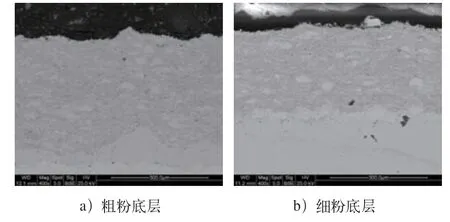

通过对不同涂层金相组织背散射照片(见图1)观察发现,两种不同底层粉末制备的涂层均连续致密,无裂纹、界面分离等现象出现。

不同涂层金相组织的二次电子照片如图2所示,表2为两种涂层具体孔隙率、未熔颗粒和界面污染物数值对比。从中可以看出,两种涂层的孔隙率、未熔颗粒及界面污染物差别不大,且均符合工艺要求值。相较而言,细粉制备的涂层未熔颗粒及界面污染物数值稍低。

图1 不同涂层金相组织背散射照片

图2 不同涂层金相组织二次电子照片

表2 不同涂层孔隙率、未熔颗粒和界面污染物数值(%)

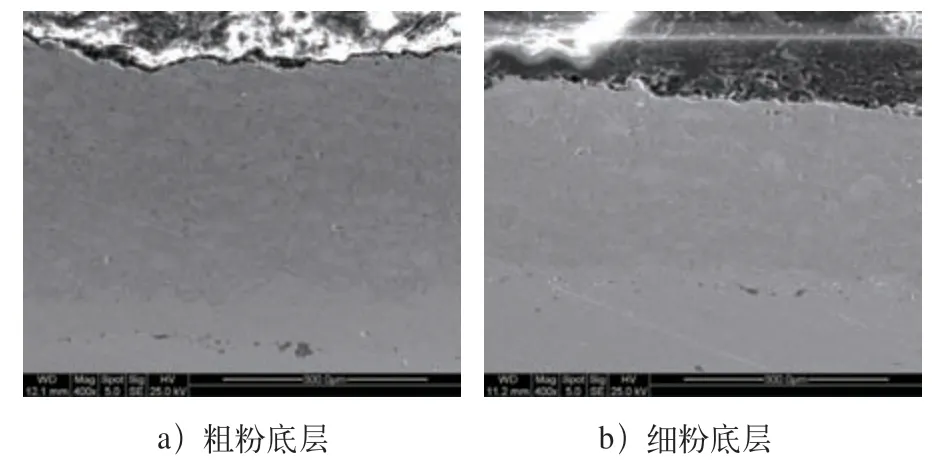

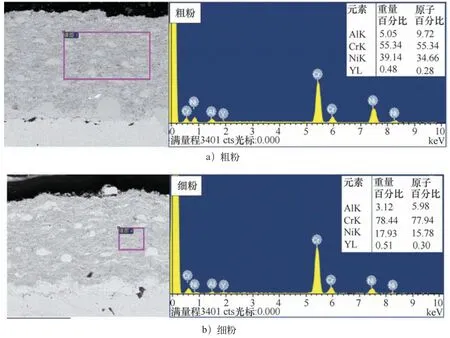

3.2 涂层成分

图3 为两种涂层面层成分分析图谱,从中可以看出所制备涂层主要成分为Cr、Ni、Al、Y,涂层为Cr3C2与NiCrAlY的混合组分,其中粗粉涂层成分分析区域由于存在较多浅灰色的NiCrAlY组分,Ni含量增加。

两种涂层底层成分分析图谱如图4所示。分析结果表明,两种粒径NiCrAlY粉末制备的底层成分基本一致,均符合粉末组成成分验收要求。

3.3 涂层厚度

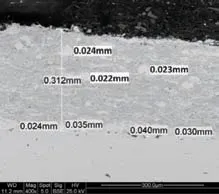

从粗粉底层制备的涂层厚度分析(见图5)可以看出,粗粉底层厚度均匀性较差,底层某些部位厚度达0.122mm,超出了工艺要求值范围(0.01~0.08mm)。

由细粉底层制备的涂层厚度分析(见图6)结果得出,细粉底层厚度均匀性较好,均在工艺要求值范围内(0.01~0.08mm)。

通过分析不同涂层底层厚度均值及偏差(见图7)可以看出,采用细粉喷涂底层的厚度均值及偏差均得到了显著改善。

3.4 涂层显微硬度

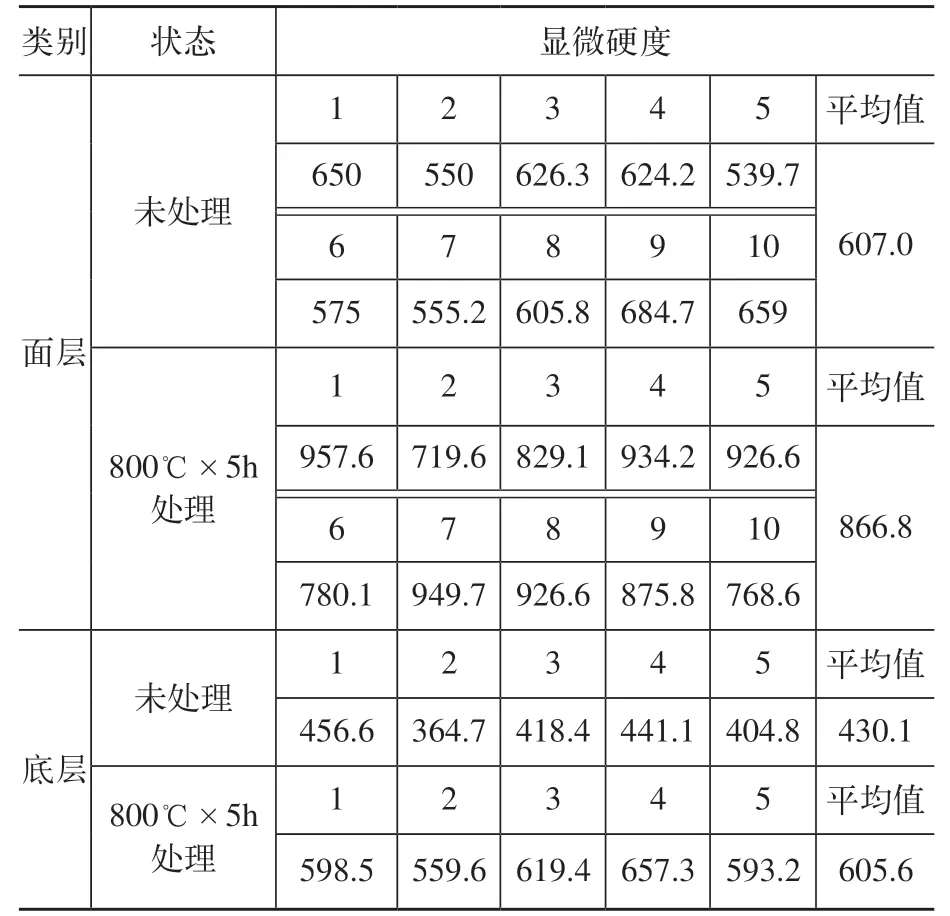

鉴于涂层经高温使用后的硬度变化,除对两种涂层进行硬度检测对比外,增加了一组经800℃保持5h高温处理的粗粉涂层试样。表3及表4分别为两种底层、面层显微硬度检测值,表5为高温处理前后粗粉涂层显微硬度检测值。

从表3、表4中看出,两种粒径粉末制备的底层及面层显微硬度较为接近,差异不明显,细粉涂层硬度稍高。

图3 两种涂层面层成分分析

图4 两种涂层底层成分分析

图5 粗粉涂层厚度

图6 细粉涂层厚度

图7 两种涂层底层厚度均值及偏差

表3 两种涂层底层显微硬度 (HV)

表4 两种涂层面层显微硬度 (HV)

表5 高温处理前后粗粉涂层显微硬度 (HV)

由表5和图8可以看出,经热处理后无论是底层还是面层显微硬度均显著增加。

3.5 涂层结合强度

不同粒径粉末制备涂层的结合强度见表6、如图9所示,从中可以看出,两种涂层的结合强度均满足≥35MPa的技术指标要求,但底层采用细粉喷涂制备涂层的结合强度达58.7MPa,显著高于底层粗粉制备涂层结合强度(39.7MPa)。

图8 热处理前后涂层硬度对比

表6 不同底层粉末制备涂层结合强度 (MPa)

图9 底层粗、细粉制备涂层结合强度

3.6 分析讨论

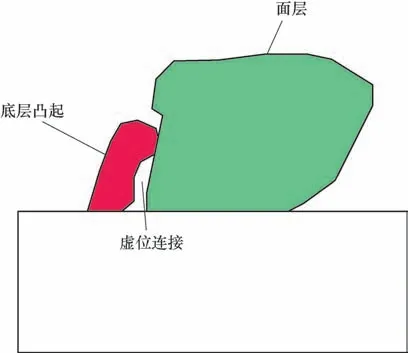

在该零件中,对于涂层底层的厚度要求为10~80μm,实际喷涂加工过程中选用的NiCrAlY底层粉末牌号为Amdry962,其粒径为53~106μm,该粉末粒径较大且粒径分布范围较宽,单个粉末颗粒尺寸即可达到喷涂涂层厚度尺寸,而粒径大于106μm的粉末占到1.0%。在喷涂过程中,大于80μm粒径的粉末颗粒经喷涂后容易形成局部凸起形貌(见图1、图2中的底层凸起),而不规则的底层凸起形貌在后续喷面层时容易产生遮挡效应(见图10),从而成为底层/面层界面处的薄弱点和裂纹源,导致在工作过程中涂层剥落。

图10 底层凸起与面层之间连接

4 结束语

1)两种粒径底层粉末制备的涂层显微组织(孔隙率、未熔颗粒及界面污染物)、组成成分及显微硬度差别不大,均符合工艺要求值。相较而言,细粉制备的涂层未熔颗粒及界面污染物指标稍低,且显微硬度略高。

2)细粉底层的厚度均匀性显著优于粗粉制备底层的厚度均匀性。

3)底层采用细粉制备的涂层结合强度可达58.7M P a,显著高于粗粉制备涂层结合强度(39.7MPa)。

4)在零件后续喷涂加工中采用细粉制备涂层,零件涂层经试车后未再出现开裂、剥落问题,涂层质量稳定性显著提高。