板材矫直机矫直能力提升设计与改进

2021-05-26阎淑丽

阎淑丽

(太原重工股份有限公司矫直机研究所,山西 太原030024)

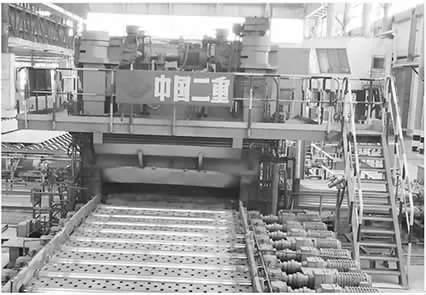

如图1所示,某中板厂3 000 mm矫直机位于钢板快速冷却装置之后,冷床之前;其主要功能是将经过主轧机轧出的热轧成品钢板在热态下矫直,消除钢板在热轧和冷却过程中出现的单面和双面浪形弯曲,进而得到平直的钢板,使矫直后的钢板能顺利通过后续的精整工序。

图1 原矫直机现场照片

原矫直机结构为机械压下式结构,且最大矫直力为23 000 kN,自动控制简单,无矫直模型和参考矫直的相关准确参数,目前已难以实现产能的提高,且本体矫直力不足限制了新产品的开发。

1 新矫直机结构

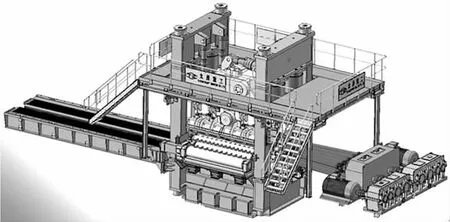

新矫直机主要结构形式如图2所示,本体部分由机架装置、辊系、压下装置、活动梁装置、边辊调整装置、机架辊装置、接轴托架装置、维修平台、机上配管等组成。热矫直机的主要设计改进如下:

图2 新矫直机三维模型

1)压下方式。全液压压下,四台带位移传感器的AGC液压缸,伺服闭环控制,通过位移传感器检测矫直辊的开口度大小以及倾动量,通过压力传感器对设备载荷进行检测,当设备过载时AGC液压缸使上辊系快速抬起,可实现设备的过载保护。

2)上辊系具备前后倾动,左右倾动功能。

3)压下平衡机构采用液压平衡方式。平衡装置由四套液压缸及其附件组成,用于平衡活动梁及上辊系的质量。

4)上辊盒与上受力架采用液压缸手动旋转锁紧型式。

5)入口和出口矫直辊可单独上下调整。

6)上、下矫直辊系(包括支承辊)整体快速换辊,采用液压缸推拉辊系。

7)矫直辊采用内部通浊环水(或净环水)冷却,外部喷水冷却(浊环水),上受力架通浊环水冷却。

8)辊系轴承采用油气润滑,减速箱、分配箱采用强制稀油循环润滑。

9)机旁操作箱实现了可视化步序换辊功能,在操作箱上可看到接轴托架升降过程中入口侧及出口侧的高度数值。在换辊过程中需拆卸的介质管路接头全部采用快速接头,与现场旧辊系可互换。

10)保留现场快速抽出下辊系,修磨上、下矫直辊的功能,单次修磨时间可控制在30 min内。

11)单侧的抬升装置两端各安装一个编码器进行检测,并参与控制联锁,可实现边辊抬升装置在生产过程中的稳定可靠,同时可方便更换边辊抬升装置。

2 设计改进的主要内容

矫直机本体全套设备全部全新设计、制作、安装,矫直机本体全套设备进行组装检验并调试达到现场安装精度,使得现场安装时本体全套设备无需再做任何调整即可与机架预埋地脚螺栓、主传动及换辊装置等接口的快速连接,严格保证整体设备设计改进安装、调试复产时间≤15 d,不影响轧线生产计划。设计改进的主要内容如下:

2.1 设计、制作、安装矫直机全套设备

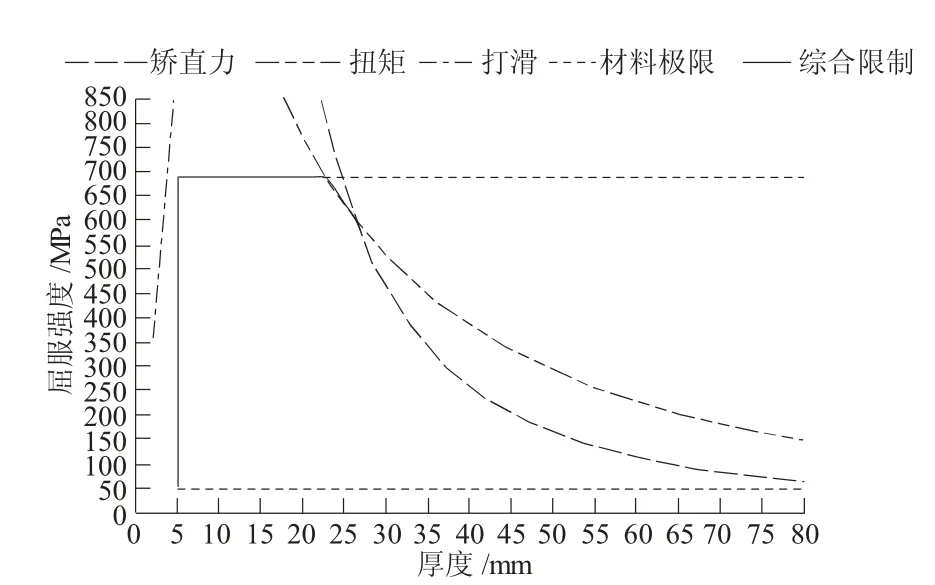

全部全新设计、制作、安装矫直机全套设备,矫直力≥30 000 kN,设计改进后热矫直机能力曲线图如图3所示,采用全液压压下技术,为实现智能轧钢奠定基础。全新设计的一套矫直机整体辊系,保证与旧辊系可以互换。

图3 设计改进后3 000 mm热矫直机能力曲线图

2.2 矫直机的配套设计、安装

矫直机配套设计、安装高压伺服液压站,高压泵站及伺服阀组,独立伺服控制站,实时对辊缝进行伺服控制,简化辊缝压下控制程序,自动补偿设备弹性变形,实现自动头尾单独矫直规程。另外通过采用自动控制和液压AGC动态辊缝调整先进技术,提高了板材的矫直质量,并具有过载保护和AGC弹跳补偿等功能。

在系统回路设计中考虑备用及安全回路,在主工作泵装置中有一台备用泵。采用冷却效率高、结构紧凑的板式热交换器。液压系统设计有独立循环、加热、过滤冷却装置,以及高压油出口过滤、回油过滤多重措施。对于装有伺服阀或高精度比例阀的阀台在伺服阀或比例阀的进油管路上安装高压过滤器。独立循环过滤冷却装置的循环泵采用低噪音、抗污染强、效率高的螺杆泵组。在系统中设置必要的检测元件,如压力及温度检测元件,保证较高的自动化控制水平及满足可靠工作要求。配备必要的自动报警、远程操作和监视装置。

2.3 基础自动化系统(一级系统)升级

基础自动化系统(一级系统)升级,替换原有控制系统。每台PLC同种类型的I/O点备用量为20%以上,CPU负荷率≤45%。距离主控单元较远的子控制站点采用远程I/O的方式通过现场总线的方式进行连接。控制系统与其他PLC之间的通讯采用工业以太网,与新增ET200之间的通讯采用Profinet网络。流体控制系统采用ET200M远程IO站来完成液压站的启停控制、连锁保护及流体系统运行状况的监控。系统中包含压下自动定位,自动正矫、反矫,负荷分配,步序换辊等主要功能。

2.4 过程自动化系统的升级

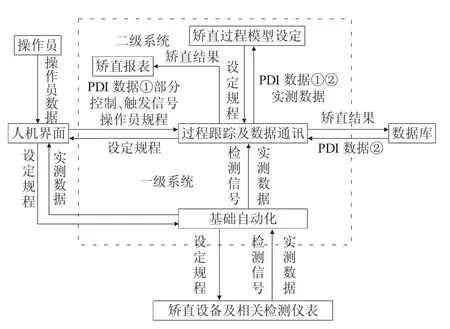

过程自动化系统升级,采用国内领先的二级系统,二级控制系统涉及基础自动化、过程模型设定和人机界面,系统结构和通信管理如图4所示。根据来料数据,自动精确计算矫直规程并下发一级系统自动执行矫直和反矫,优化、简化操作,实现矫直过程的计算机自动控制,避免人工经验带来的矫直效果不均,整体性规范矫直工艺、提高矫直效果。

图4 系统结构和通讯管理

3 结论

对该矫直机矫直力升级设计改进后,通过液压压下伺服系统及自动化二级系统以实现实时对辊缝伺服控制,自动补偿设备弹性变形等功能,以达到减少钢板矫直道次,提高产能;其次设计改进后矫直机最大矫直力将提高至30 000 kN,增加设备的可靠性,对应的机架刚度也满足要求,为将来适应市场要求,扩大产品范围,矫直不断升级的产品规格做好技术准备。