煤矿动压巷道围岩稳定性协同卸压控制技术研究

2021-05-26王炯刘鹏刘帅马磊刘义鹏陈旭

王炯,刘鹏,刘帅,马磊,刘义鹏,陈旭

深部岩土力学与地下工程国家重点实验室,北京 100083;中国矿业大学(北京)力学与建筑工程学院,北京 100083

动压巷道围岩的稳定性对矿井安全生产至关重要。工作面未开采之前,巷道开挖引起周围应力场重新分布,且随工作面的不断开采巷道受到持续的动压影响,严重时可能引发巷道失稳破坏[1]。国内外学者对此类问题的发生机理、控制对策开展了大量的研究[2-6]。王卫军等[7]通过研究工作面回采过程中围岩应力场分布规律,提出巷道顶底板发生变形破坏是由于巷道围岩水平增量与竖直增量的不同步,造成围岩两帮环向应力的陡增所引起的。康红普等[8]认为动压高应力巷道要重视高预应力锚索支护对策的运用,并对漳村煤矿动压巷道进行全断面高预应力强力锚索支护,围岩变形得到有效的控制。陈上元等[9]认为巷道产生非对称变形的主要原因在于围岩应力场的大小和方向发生改变,通过将复合型变形力学机制转化为单一型,提出“锚网索喷+底角锚杆+全断面注浆+反底拱”非对称耦合控制对策。李家卓等[10]提出煤层回采顺序显著影响巷道稳定性,采用下行开采有助于减小巷道变形。张志康等[11]针对深部动压巷道支护问题,提出高强让压锚杆和带肋锚索联合支护体系,较好地控制围岩变形。马振乾等[12]通过理论分析明确了动压巷道围岩稳定性的影响因素,并采用锚注联合加固法配合U型钢棚加固对软岩巷道的变形进行控制。神文龙等[13]针对动压巷道底鼓,综合借助数值模拟、理论研究以及工程实践等,通过加固动压巷道底板,改善了动压巷道底鼓现象。郭建平[14]深入分析坚硬顶板下强动压巷道在巷道掘进和工作面回采期间的变形破坏特征,提出顶板卸压+加强深部支护的方法,有效控制了巷道围岩的稳定。秦天太[15]通过改善支护刚度和强度较好地控制了寺河矿强烈开采动压对巷道的影响。李永亮等[16]针对两侧采空巷道挤压大变形控制难题,采用强化关键部位、注浆改性围岩的方法,有效控制了采动压力影响下的巷道变形。何满潮等基于切断煤层上覆顶板压力传递的思想,提出切顶卸压无煤柱自成巷技术,可有效阻断留巷顶板与采空区之间的压力传递,得到广泛应用[17-20]。

众多学者对动压巷道稳定性控制做了大量的工作,但仍存在以下问题:

(1) 动压巷道失稳机理的研究有较清楚的认识,但采取的主要控制方式为支护,虽然有一定的控制效果,但周期性开采引起的动压并未有效切断。

(2) 传统支护材料容易破断失效,且其与围岩存在刚度和强度的不耦合,即支护材料没有充分的柔度适应围岩的变形,没有足够的刚度防止围岩发生较大变形[21-22]。

基于此,本文以德通煤矿2201工作面动压巷道为工程背景,通过数值模拟分析动压巷道围岩应力演化规律,并据此提出协同卸压控制技术(双向聚能预裂爆破切顶卸压与恒阻让压支护)维护巷道围岩的稳定性,为矿山安全生产提供保障。

1 工程背景

德通煤矿2201工作面埋深约460.5 m,切眼长195 m,煤层平均厚度6.8 m,采煤机割煤高度2.8 m,放顶煤高度4 m,采放比1∶1.45。煤层顶板以泥岩、粉砂岩为主,局部为砂质泥岩,底板以泥岩或砂岩为主,硬度系数f为2~4,稳定性较好。其2201工作面带式运输巷与轨道、胶带大巷平行布置,带式运输巷和轨道大巷之间的煤柱宽度为35 m,轨道大巷和胶带大巷之间的煤柱宽度为35 m,2201工作面布置及切眼、带式运输巷位置如图1所示。

受2201工作面回采动压影响,在既有巷道布局以及支护模式下,2201工作面临近巷道(轨道大巷)有较明显的变形,整体变形以两帮为主,水平变形较顶部变形严重,帮部的鼓出量400~ 1 000 mm,压力大的区域出现片帮、溃帮现象,断面的收缩率达到60%,严重影响设备运输和人员通行。巷道原支护方式采用锚杆/锚索支护,顶部锚杆间排距900 mm×1 000 mm,直径22 mm,长度2 500 mm,顶部锚索间排距1 600 mm×3 000 mm,直径17.8 mm,长度8 200 mm。左右帮锚杆间排距1 000 mm×1 000 mm,长度8 200 mm。在对现场支护参数加密后(巷道顶部、左右帮锚杆间距800 mm×800 mm,顶部锚索间排距1 200 mm× 1 500 mm,其他参数不变),仍无法控制围岩变形。

2 巷道围岩采动应力演化规律

2.1 计算模型建立

根据德通煤矿2201工作面开采情况,建立三维数值计算模型(图2),使用FLAC3D软件计算,模型尺寸长×宽×高为384 m×90 m×80 m,模拟巷道开挖尺寸为4.5 m×30 m×2.8 m,工作面开挖尺寸为 195 m×30 m×2.8 m,巷道埋深为460 m。模型包括14个分组,共5种岩性。根据表1对不同组赋予不同的材料参数,本构模型选用Mohr-Coulomb模型,计算模型施加以下边界条件:①左、右边界约束X方向位移;②前后边界约束Y方向的位移;③底部约束X、Y、Z三个方向的位移;④上部施加Z方向8.24 MPa的均布荷载。本次模拟共对2201工作面开挖10次,开采进尺按照矿山实际生产速率确定,每次开挖3 m。巷道开挖顺序:轨道大巷、胶带大巷、轨道运输巷、带式运输巷,工作面开挖顺序1、2、3…10,如图3所示。

表1 岩体物理力学参数Tab.1 The physical and mechanical parameters of rock mass

图3 垂直应力监测线示意图Fig.3 Schematic diagram of vertical stress monitoring line

2.2 围岩应力场演化规律

煤层未开采时,轨道大巷等开挖后巷道围岩处于稳定状态,垂直应力9.7 MPa,因此,其变形失稳的主要原因在于邻近开采工作面带来的周期扰动压力的影响。为详细分析煤层开采对巷道失稳变形的影响,在带式运输巷与轨道大巷中间布置监测线AB、CD,如图3所示。分析图4、图5可知:

图4 动压扰动下巷道周边应力变化规律Fig.4 The law of stress variation around roadway under dynamic pressure disturbance

(1) 带式运输巷与轨道大巷之间煤柱的垂直应力随着开采动压的叠加呈逐步增长趋势,带式运输巷右侧应力集中系数随开挖次数的增加由1.16增至1.43,煤柱中的扰动应力沿着煤柱宽度方向呈双峰拱形非对称分布,即煤柱中存在2个应力集中点,应力峰值分别为13.8 MPa和12.3 MPa。持续的开采动压对轨道大巷的应力扰动影响显著。

(2) 周期开采动压的扰动并未终止于轨道大巷,而是继续向胶带大巷传递,两者之间的煤柱中应力仍呈双峰拱形非对称分布,应力峰值与变化幅度均减小,胶带大巷左侧应力集中系数随着开挖次数的增加基本保持在1.18左右,可见胶带大巷左帮位置处基本不受周期采动压力影响。

(3) 轨道大巷两侧在开采中持续受到动压较强扰动。随着开挖次数的增加,轨道大巷左、右两侧应力集中系数分别由1.18增至1.26和1.17增至1.23。动压来自左侧煤层开采引起的扰动应力传递,主要受采动超前压力和采空区顶板回转变形等的影响,且轨道大巷两侧受动压扰动幅值大小不同(轨道大巷左侧应力峰值12.3 MPa,右侧应力峰值11.98 MPa),应力峰值均较高且集中在轨道大巷左右两帮3 m处,严重影响轨道大巷的稳定性。

图5 应力集中系数Fig.5 Stress concentration factor

综上分析,轨道大巷受动压扰动影响最为显著,胶带大巷基本不受影响。因此,为了解轨道大巷受动压扰动影响下峰值应力演化规律,在轨道大巷左帮侧3 m处,沿大巷长度方向布置监测线,监测结果如图6所示。结果表明:①轨道大巷开挖后,左帮侧3 m范围内的应力分布呈抛物线形,左帮侧中间位置处于应力集中区,左帮的稳定性存在隐患。②左帮侧应力集中峰值及变化幅度均随开采动压的影响而增大,若长期受到开采扰动的影响,左帮侧岩体将受到不断叠加的动荷载,岩体产生疲劳损伤失稳,严重影响巷道稳定性。

图6 轨道大巷左帮峰值应力演化规律Fig.6 Evolution law of peak stress on left side of roadway

左帮及顶板受动压扰动的位移变化规律如图7所示(位移与坐标轴正方向相同为正、反之为负)。分析可知:①轨道大巷左帮变形对动压扰动的敏感性比顶板显著,其增幅随开采动压扰动影响呈正比关系,主要原因是轨道大巷左帮3 m位置处于峰值应力区。②轨道大巷左帮位移与顶板位移均呈抛物线形变化,动压的周期扰动主要集中在巷道左帮及顶板中间部位。

图7 动压影响下轨道大巷位移变化规律Fig.7 The displacement variation rule of roadway under the influence of dynamic pressure

3 动压巷道围岩协同卸压控制技术

3.1 控制思路

根据前述分析,巷道围岩失稳变形的根本原因是开采动压不断地向开采工作面两侧巷道传递。因此,若能有效切断动压的传递路径或使动压传递终止于某一区域附近,并对巷道进行补强支护,提高围岩自承力以及抗动压能力,则动压影响下巷道围岩的失稳变形将得到控制。基于此,本文提出以双向聚能预裂爆破切顶卸压与恒阻让压支护为基础的协同卸压控制技术。技术流程如图8所示。

(1) 双向聚能预裂爆破。在带式运输巷右帮位置,超前工作面一定距离进行双向聚能拉伸爆破,使带式运输巷巷道右侧顶板内形成一定深度的预裂切缝面。

(2) 恒阻锚索让压支护。在轨道大巷内采用恒阻大变形锚索进行支护,提高围岩抗变形能力。

(3) 对回采过程中矿压进行实时监测分析,及时调整该技术相关参数。

图8 动压巷道协同卸压控制技术流程Fig.8 Collaborative pressure relief control technology process of dynamic pressure roadway

3.2 控制技术

3.2.1 双向聚能预裂爆破

双向聚能预裂爆破主要通过聚能管和二级煤矿许用乳化炸药来实现。该装置两侧设计有两排聚能孔,两端有连接卡槽,聚能管之间通过连接套串联固定(图9),单根聚能管长1.5 m、外径42 mm、内径36.5 mm。现场安装时,聚能孔方向与切顶方向保持一致。爆破时,爆炸冲击波率先从聚能孔释放出,沿孔壁形成初始裂隙,在张拉冲击作用下裂隙进一步发育,达到顶板定向预裂的效果。

图9 双向聚能预裂爆破装置简图Fig.9 Two-way cumulative presplitting blasting device diagram

双向聚能预裂爆破的主要技术参数包括切缝深度、切缝角度、双向聚能拉伸爆破孔间距等。常规地质条件下切缝高度理论[23]计算如下:

(1)

式中,HF为切缝高度,m;H为采高,m;ΔH1为顶板移近量,m;ΔH2为底鼓量,m;K为碎胀系数。

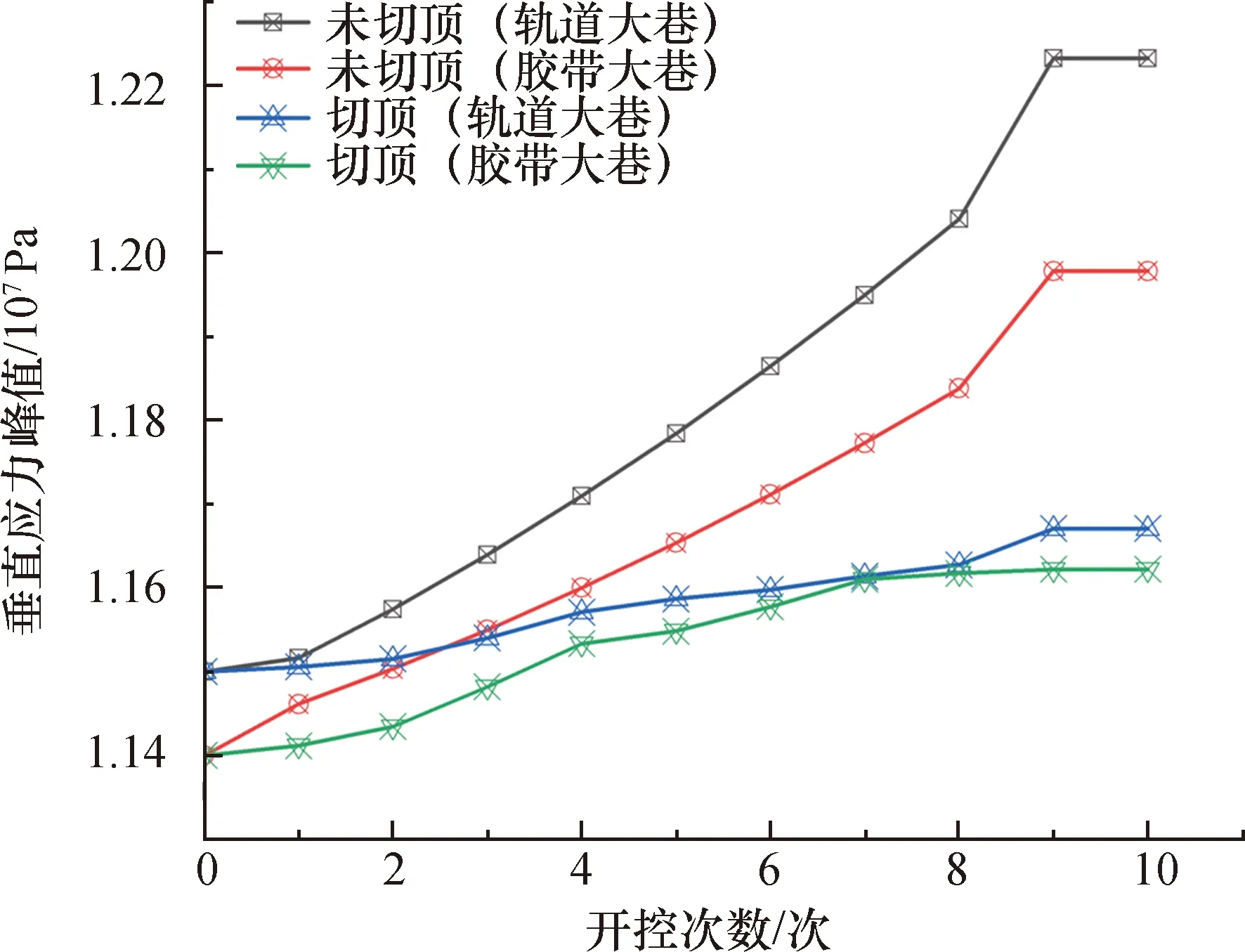

根据现场实测,德通煤矿2201工作面顶板碎涨系数K为1.46,顶底板移近量0.8 m,H取6.8 m,计算得切缝高度HF为13.04 m,取13 m,垂直切缝,切缝处为带式运输巷实体煤帮侧。为进一步了解切缝后的应力降低程度,在2.1节所示的数值模型中建立宽0.05 m、长13 m的切缝并进行相关计算。切顶前后垂直应力对比如图10所示。分析图10可知:①未切缝之前,轨道大巷和胶带大巷均不等程度地受到工作面回采动压的影响,随着工作面的推进,回采动压先增大后不变。②切缝之后,轨道大巷和胶带大巷受开采动压影响下降明显,二者垂直应力峰值差降低约19.6%。

图10 切顶前后垂直应力对比Fig.10 Contrast of vertical stress before and after cutting roof

切顶前后应力变化如图11所示。分析图11可知,切缝后,轨道大巷与带式运输巷之间煤柱中应力集中降低,且应力峰值范围减小,动压的叠加扰动对其影响亦降低,轨道大巷的稳定性提高。

图11 切顶前后应力变化情况(第十次开挖)Fig.11 Stress Variation before and after cutting roof (tenth excavation)

对现场顶板实施爆破切缝,炮孔间距500 mm,每个炮孔装7节聚能管,正向装药,第1节聚能管内装5卷药(1 kg/节);第2~4节聚能管内装4卷药(0.8 kg/节);第5~7节聚能管内不装药,封泥长度2.5 m。预裂爆破切缝后,使用CXK6矿用本安型钻孔成像仪对中间孔进行窥视,缝隙率超过75%,切缝效果良好,窥视结果如图12所示。

图12 切缝窥视结果(单位:m)Fig.12 Borehole imaging of the roof cutting(unit:m)

3.2.2 恒阻锚索让压支护

虽然双向聚能预裂爆破切顶卸压能有效地切断动压来源,但并不能完全阻止开采动压对轨道大巷的扰动影响,因此,仍需将剩余动压通过恒阻锚索让压支护来卸压,以提高其整体强度和抵抗动压扰动的能力。恒阻大变形锚索可与围岩形成耦合支护,且有充分的柔度适应围岩的变形和有足够的刚度防止围岩发生大变形。恒阻大变形锚索支护围岩时,其锚固端通过树脂或水泥砂浆固定在原岩稳定区内部,初始阶段,恒阻大变形锚索杆柄和套管相对静止,只发生弹性变形[图13(a)];经过双向聚能预裂爆破切顶卸压后,剩余外部荷载超过恒阻锚索最大恒阻力后,锥头和套管内壁则产生相对滑动,输出结构变形[图13(b)],随着外荷载的持续作用,锚杆周期性重复滑动-黏合过程。由于滑动阶段的存在,恒阻锚索产生让压行为,削弱外荷载作用,当外荷载下降到一定程度后,恒阻锚索不再滑移,保持稳定,恒阻锚索支护减缓了支护岩体变形量的增长速率,吸收了围岩体释放的能量,进一步减弱了动压影响。

图13 恒阻大变形锚索(NPR)支护岩体工作示意图Fig.13 The NPR cable working as a rock support

4 现场应用效果

根据前述研究,对德通煤矿2201综放开采工作面带式运输巷实施双向聚能预裂爆破和恒阻大变形锚索协同卸压围岩稳定性控制技术。恒阻锚索支护布置如下:顶板恒阻大变形锚索间排距为1 200 mm× 1 600 mm,直径21.8 mm,长度9 200 mm,每排5根,其中,顶板左右两侧处的1根恒阻大变形锚索按15°夹角、距帮部300 mm施工;两帮分别布置2根恒阻大变形锚索,直径21.8 mm,长度6 200 mm,如图14所示。轨道大巷恒阻锚索应力值、巷道表面位移监测结果如图15、图16所示。

图14 轨道大巷恒阻锚索补强支护示意图Fig.14 Schematic diagram of NPR cable reinforcement support in roadway

(1) 轨道大巷顶板锚索受力。轨道大巷顶板锚索受力如图15所示(工作面位置处为0 m,滞后工作面距离小于0 m,即表示超前工作面),超前工作面70~100 m范围,顶板锚索受力基本不变,此阶段锚索还未受到工作面回采动压影响;超前工作面20~70 m范围锚索受力开始变化,并迅速增加,该阶段锚索发生线性弹性变形,顶板岩层在动压作用下开始出现裂纹;在超前工作面0~20 m、滞后工作面0~30 m范围,锚索发生非线性弹性变形,顶板岩层裂纹进一步扩展,该阶段锚索受力继续增加,但增速降低,判断此阶段基本顶破断,压力瞬间释放,导致煤柱应力下降,锚索受力增速降低;在滞后工作面30~70 m范围,恒阻锚索受外荷载作用力逐渐增大,在滞后工作面70 m时锚索受力达到恒阻值,此后恒阻体在恒阻器中发生滑移,在滑移过程中逐步消耗外荷载作用力,阻止岩体变形,并重新达到稳定状态;滞后工作面70 m,轨道大巷变形不再增加。

图15 轨道大巷顶板锚索应力监测Fig.15 Monitoring curve of anchor cable stress on roof

(2) 轨道大巷变形。为分析切顶卸压后轨道大巷变形情况,在巷道中布置十字监测点,监测点测量结果如图16所示。轨道大巷受回采动压影响,顶底板及帮部变形速度出现明显差异:超前工作面50~100 m范围内,顶底板及帮部变形受动压扰动影响很小;超前工作面0 ~50 m、滞后工作面0~70 m范围内,顶底板及帮部受到强烈的动压扰动变形加速,但变形量较小,巷道整体稳定性良好;滞后工作面70 m后,顶底板及帮部变形趋于稳定,基本不受动压扰动影响。协同卸压围岩稳定性控制技术实施后,轨道大巷顶板下沉量峰值为138 mm,底鼓量峰值142 mm;巷道左帮移进量峰值为101 mm,右帮移进量峰值为55 mm,巷道断面收缩率减小至13%,巷道稳定性良好。

图16 轨道大巷变形监测Fig.16 Monitoring curve of roadway deformation

综上所述,双向聚能预裂爆破切顶对切断动压传递路径是有良好效果的,切顶前后巷道峰值应力差降低19.6%,巷道周边应力集中程度和范围均较大幅度地减小。为进一步消除动压影响,对动压巷道实施具有恒阻让压、大变形特性的恒阻大变形锚索让压支护,通过输出结构变形,吸收剩余动压源产生的能量,继续卸压。前者是后者卸压的基础,两种方式相辅相成,协同卸压。现场监测结果表明,巷道断面收缩率由60%降低至13%,该技术应用效果良好。

5 结 论

本文通过分析煤矿动压巷道围岩失稳现象及应力场演化规律,提出协同卸压巷道围岩稳定性控制技术,并进行现场试验,得出以下结论:

(1) 相比胶带大巷,轨道大巷受回采动压的影响更高,其与周围煤柱之间的垂直应力呈双峰拱形非对称分布。随着工作面持续回采,轨道大巷受到的垂直应力峰值逐渐增加,轨道变形严重,稳定性降低。

(2) 对轨道大巷通过双向聚能预裂爆破切断动压传播路径,有效地减小左帮峰值应力增幅,降低动压扰动叠加效应,同时进行恒阻锚索让压支护,二者协同卸压,有效控制了轨道大巷周围岩体的变形。

(3) 随着工作面回采动压的影响,轨道大巷顶板锚索变形经历缓慢增长→加速增长→稳定变形3个阶段,与顶底板、左右帮变形的3个区(缓慢变形区、加速变形区、稳定变形区)一一对应。实施双向聚能预裂爆破和恒阻大变形锚索让压支护技术后,轨道大巷只在一定范围内受到轻微的扰动,恒阻锚索可提供有效的变形控制,动压巷道稳定性得到显著提高。