商用车驾驶室声学包材料的分析与优化

2021-05-26韩雪高晓阳张雷

韩雪,高晓阳,张雷

(陕西重型汽车有限公司汽车工程研究院,陕西 西安 710200)

引言

随着国民经济的迅速发展和人民生活水平的不断提高,汽车已经成为人们生活中不可或缺的一部分。汽车扮演的角色也正从传统的交通工具转变成了一个移动的生活空间。相应的,人们对驾驶舱内的噪音关注程度越来越高。车内噪声过大会严重影响汽车的舒适性、语言清晰度、听觉损失程度、乘坐安全性、人在车内对各种信号的识别能力及人的心理状态。因此,车内噪声作为汽车舒适性的重要指标之一,正受到用户的密切关注。如何提升舱内噪声品质,为乘客提供一个静谧舒适的驾乘空间,也成为各主机厂在产品设计过程中需要着重考虑的问题。

1 驾驶舱内噪声类型

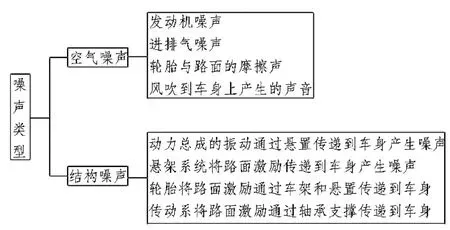

舱内噪声类型主要分为空气噪声和结构噪声。即声音在空气中传播后人耳听到的声音和声波在结构中传递后辐射到空中的声音。

在低频段(250-500Hz),结构声是车内噪声的主要成分;在中高频段(500-10000Hz),空气声是主要成分。人耳对于中高频声音非常敏感,即便很小的声音也容易被感知到。因此对于中高频的空气声的控制和处理显得尤为重要。而声学包主要就是针对空气声进行处理[1]。

图1 噪声类型

2 声学包装材料

声学包装是从噪声源(动力总成、进排气、轮胎噪声等)到乘员舱传播噪声过程中合理使用一定手段,使噪声在传播过程中得到有效阻隔的一定方法。因此为降低车内噪声水平,提升整车NVH性能,提高乘坐舒适性,在内饰零件设计过程中需要运用到声学包装材料[1]。

声学包装材料按用途主要分为吸音材料、隔音材料。

2.1 吸音材料

吸音材料为多孔疏松材料,当声波进入材料孔隙时,引起孔隙的空气和材料的细小纤维波动。由于摩擦和粘滞阻尼的作用,将传播中的噪声声能转化为热能,降低声能的发射量,起到吸声降噪的目的。常用吸音系数来评判材料吸音性能的好坏。

吸音材料通过吸音作用吸收从地板下方辐射到驾驶室的噪声,从而使车外辐射噪声降低。常用材料有PET毡、吸音棉、PU发泡类材料等。

2.2 隔音材料

隔音是采用特殊的材料和结构将外界声源与接收环境隔离开来,使得环境的噪声降低。隔音材料一般多为密实材料。其原理为:当声音从空气入射到另外结构表面时,一部分声能被反射回来,另一部分声能透过这个材料,继续在空气中传播。通常用传声系数来表征隔音性能的好坏。传声系数值越大,代表隔音性能越好。

常用的隔音材料有EVA、EPDM、PVC等密度较大、内部孔隙率很小的材料。

3 商用车声学包优化

商用车声学包装通常包括内衬、地板垫、隔音棉等。由于内衬占据面积最大,因此本文针对内衬进行吸音性能优化。

3.1 商用车内衬现状

商用车内衬常用材料为针织面料+玻纤板,厚度3.5mm左右。内衬与白车身钣金之间存在间隙,噪声从白车身传入时,没有吸音材料吸收声能,车辆匀速行驶至90km/h时,驾驶员耳旁噪声达到72.47dB。

3.2 双组份吸音棉与PET棉

双组份吸音棉和PET棉都可以粘附在内衬背面作为吸音结构使用。

双组份吸音棉是由聚丙烯(PP)纤维和聚酯(PET)纤维组成的。PET纤维作为吸音棉骨架,PP纤维附着于PET骨架上,形成三维吸音空腔,使得声波在空腔中振荡以实现优越的吸音效果。双组份吸音棉的克重一般为100~600g/m2,厚度在5~30mm之间,可以在低克重范围内实现高吸音水平[2]。

PET棉是以聚酯(PET)纤维为主体的纤维性多孔材料,常规克重一般为600~2000g/m2,厚度为5~30mm,其成本较双组份吸音棉更低一些[3]。

3.3 不同内衬结构的吸音性能对比

分别用现有内衬、现有内衬+15mm双组份吸音棉、现有内衬+15mmPET棉三种材料样块进行材料吸音系数试验,试验方法为驻波管法。三种材料的吸音系数数据见下图:

图2 三种内衬材料的吸音系数

3.4 内衬结构优化方案

从表1中数据可知,1250Hz以下时,PET棉的吸音性能优于双组份吸音棉,1250Hz以上时,PET棉的吸音性能差于双组份吸音棉。根据前期整车噪音试验结果,重点控制能量分布区为50~1250Hz,从声能损失看,1250Hz以下需要进行声学包装的重点设计。因此采用内衬背面粘附15mmPET棉作为声学包优化方案。

4 总结

双组份吸音棉和PET棉的吸音性能在不同频率下各有优势,在选择声学包优化方案时,应根据整车噪声试验时确定的声能损失较严重的频率区,确定在该频率范围内吸音效果最优的优化方案,有针对性地提升驾驶舱内噪声品质。