热镀锌板在汽车涂装线上出现电泳麻点的原因分析

2021-05-25董蓓王刚周郑

董蓓 *,王刚,周郑

(1.宝钢股份中央研究院(武钢有限技术中心),湖北 武汉 430081; 2.神龙汽车有限公司,湖北 武汉 430081)

汽车在生产过程中会经过冲压、焊接、涂装、装配四大工艺,其中涂装相比其他三大工艺更为特殊,不仅因为它的工艺过程复杂,而且涂装对材料的要求更严格。随着汽车消费水平的升级,消费者对汽车外观品质的要求不断提高,汽车公司也在通过提高涂层性能(如加强涂层的防护功能与装饰功能)来提高汽车产品的附加值。防护功能方面需要进一步提高涂层的防腐蚀性、耐候性等,装饰功能则需要提高漆膜的光泽、鲜映性等[1]。影响汽车车身涂装品质的主要工序是脱脂、表调、磷化和电泳,任何一个环节出现异常,都必然影响后续的油漆喷涂。而电泳是整个涂装的中心环节,前面所有工序(即前处理)的好坏亦将在此得到“反馈”[2]。

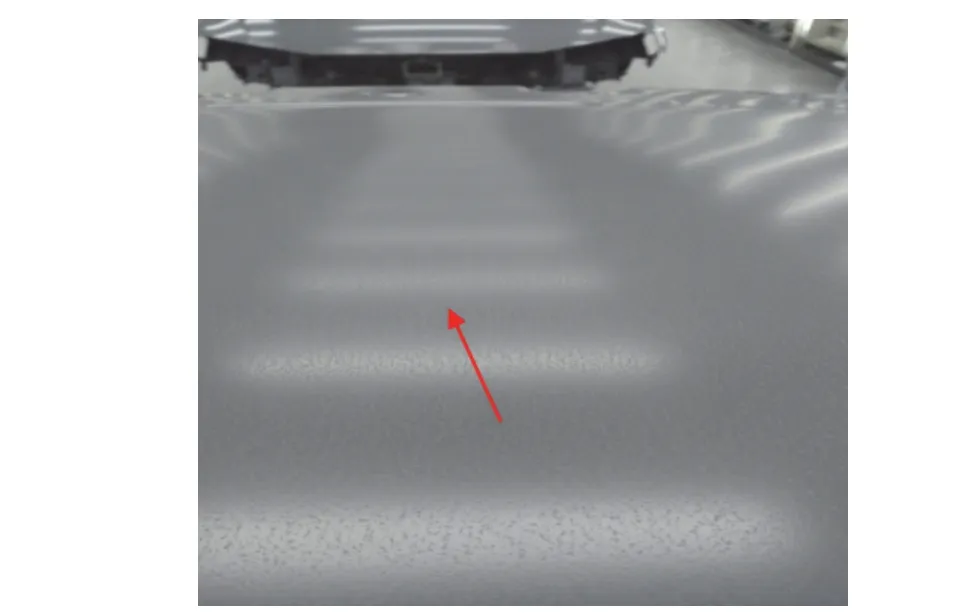

某品牌汽车在生产一款轿车时使用某钢厂的镀锌板。该钢板经冲压成型制成汽车顶盖,通过电泳涂装工艺后,整个板面产生麻点,且有手感,造成材料不能使用。用户怀疑该缺陷是由镀锌板自身质量问题引起,因此要求钢厂分析缺陷产生的原因。

经过在用户的生产现场进行实地调查,取得存在缺陷的零件样板(见图1)。本文较系统地分析了该电泳缺陷的形貌特征和化学成分,找出了麻点产生的原因,并提出解决措施。

1 实验

将从零件上取下的样板切成10 mm × 20 mm 的小样,共2 块,其中一块用于脱电泳漆后观察磷化膜层,另一块用于脱电泳漆及磷化膜后观察原板。

图1 电泳麻点的宏观形貌 Figure 1 Morphology of pits on electrophoretic coating

采用日本精工Mitutoyo SJ-210 粗糙度仪测量原板和电泳板的表面粗糙度。采用Quanta 400 扫描电子显微镜(SEM)观察磷化膜的微观形貌和晶粒尺寸。采用MOTIP 090410 脱漆剂脱除电泳漆,脱磷化膜液按GB/T 9792-2003《金属材料上的转化膜 单位面积膜质量的测定 重量法》进行配制。

2 结果与讨论

2. 1 粗糙度分析

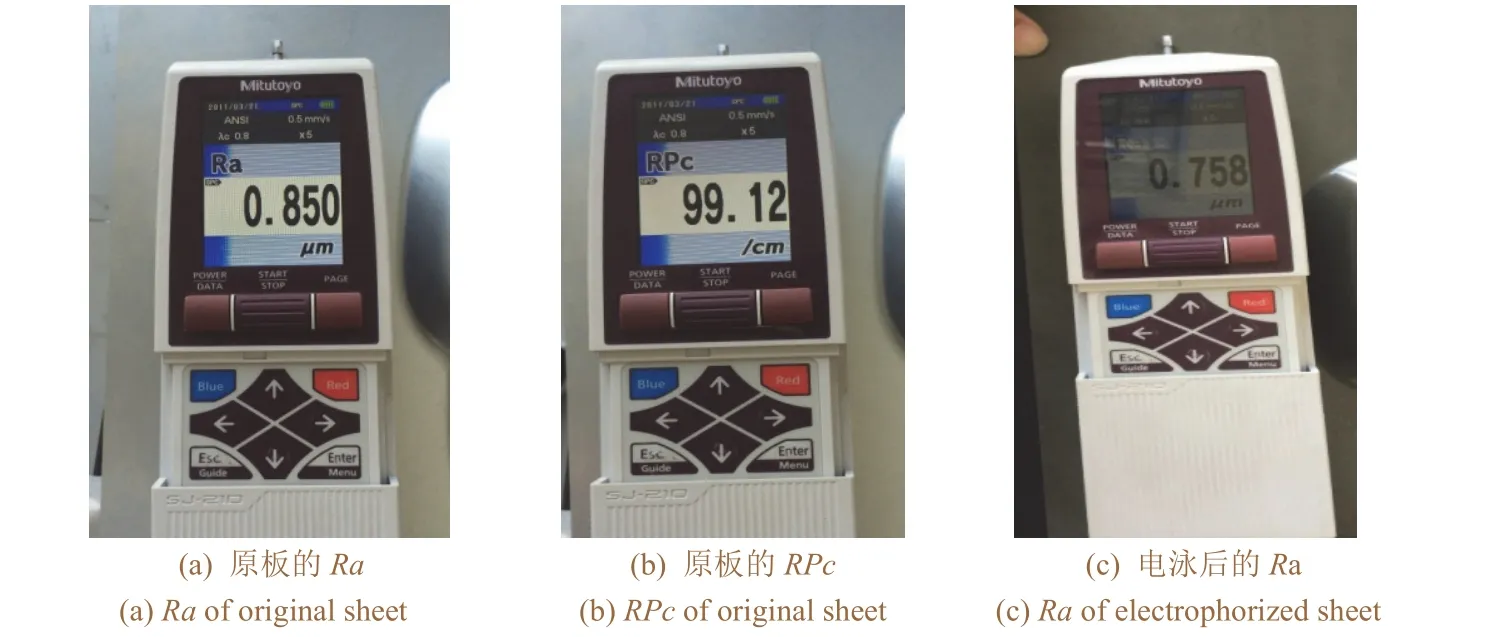

测量原板的粗糙度Ra 和RPc 以及电泳板的Ra,结果见图2。原板的粗糙度达到某汽车外板涂装要求的Ra = 0.7 ~ 1.5 μm[3],但电泳后的粗糙度远远超出0.35 μm 的要求,表明电泳工艺异常。

图2 原板和电泳板的表面粗糙度 Figure 2 Surface roughness of original and electrophoretic sheets

2. 2 电泳微观形貌分析

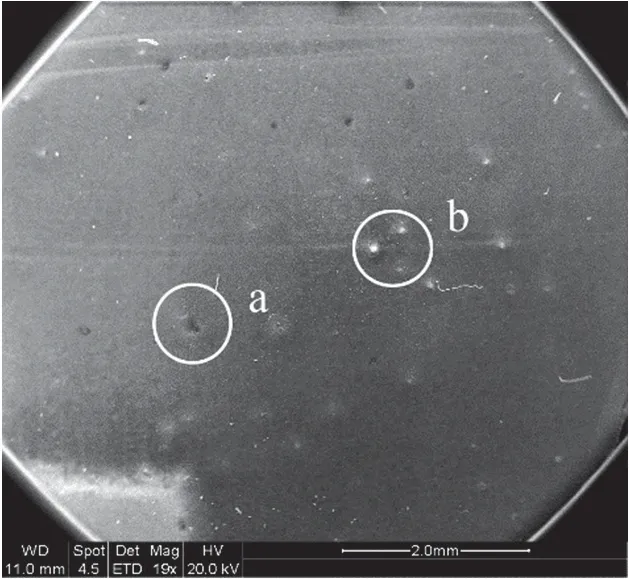

由于电泳漆导电性差,因此采用扫描电镜时很难进行观察,但放大到一定倍数可以看到所谓的麻点缺陷实际上有2 种表现形式:一种是较大的孔洞,如图3 中的a 区域;另一种是凸起处的微小孔洞,如图3 中的b 区域。电泳较大的孔洞是由于电泳槽液工艺不良,产生了气泡,造成明显的缩孔[4]。而凸起处的微小孔洞应是电泳底层的缺陷,故有必要对凸起处有微小孔洞的缺陷进行详细分析。

图3 电泳麻点的微观形貌 Figure 3 Micromorphologies of pits on electrophoretic paint

2. 3 脱除电泳漆后的微观形貌和成分分析

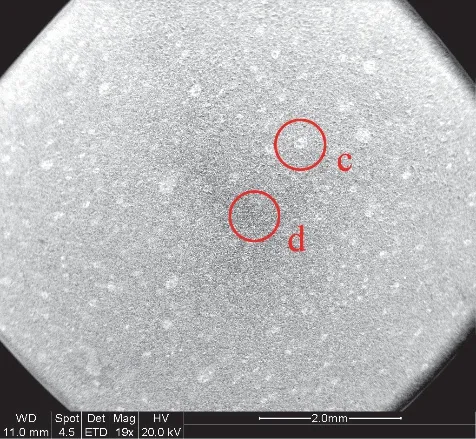

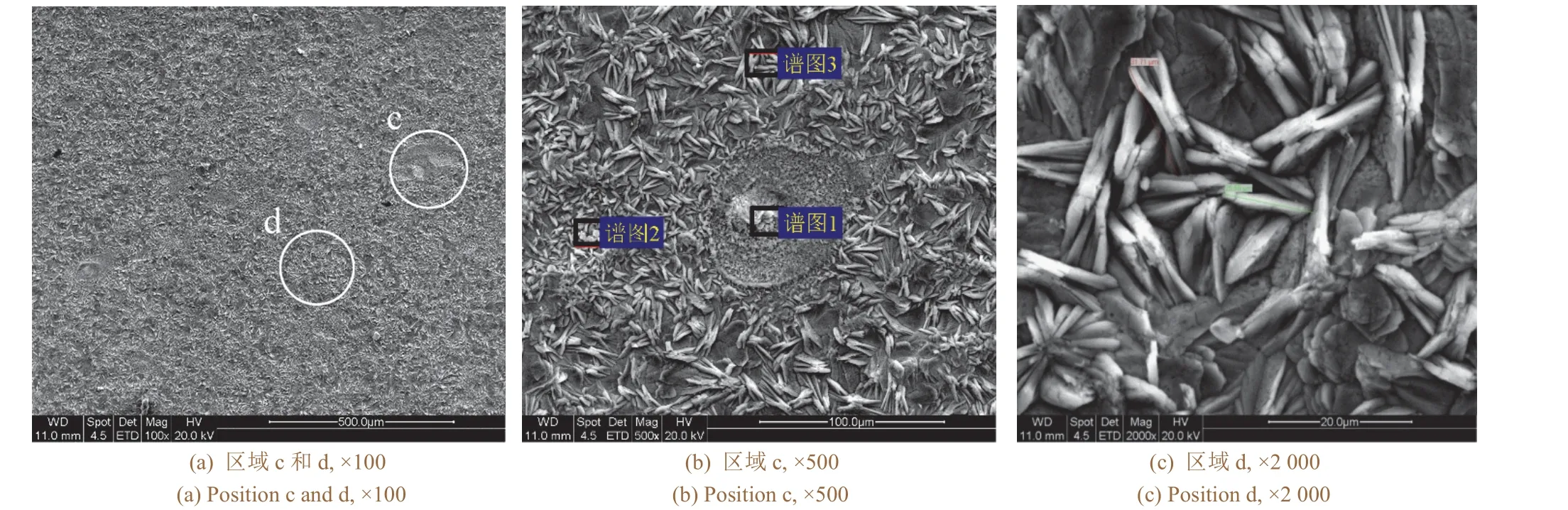

将麻点部位的电泳漆脱除后样品的宏观形貌如图4 所示。从中可以看到,脱去电泳漆后白色麻点依然存在,并且与电泳板的麻点对应。首先对麻点缺陷c 的中心及其周围无麻点区域d 进行形貌分析,结果见图5。

图4 脱电泳漆后的麻点宏观形貌 Figure 4 Macrostructure of hard spots after desorption electrophoretic paint

图5 麻点和无麻点处磷化膜不同部位的微观结构 Figure 5 Microstructures of phosphating film at different positions

缺陷c 中心处的磷化膜缺陷与电泳板缺陷区域对应。磷化膜有凹陷、不均匀,甚至没有形成针叶状磷化膜结晶,同时周边磷化膜粗大、分叉。无麻点区域d 处的磷化膜疏松、多孔,也有晶粒分叉,晶粒尺寸达到25 ~ 35 μm。而正常的磷化膜晶粒尺寸应该小于10 μm,且汽车板正常区域磷化膜结构致密,晶粒尺寸在1.7 ~ 4.0 μm 范围内[5],所以麻点和无麻点区域的膜层都异常。这说明整个磷化处理工艺存在问题。

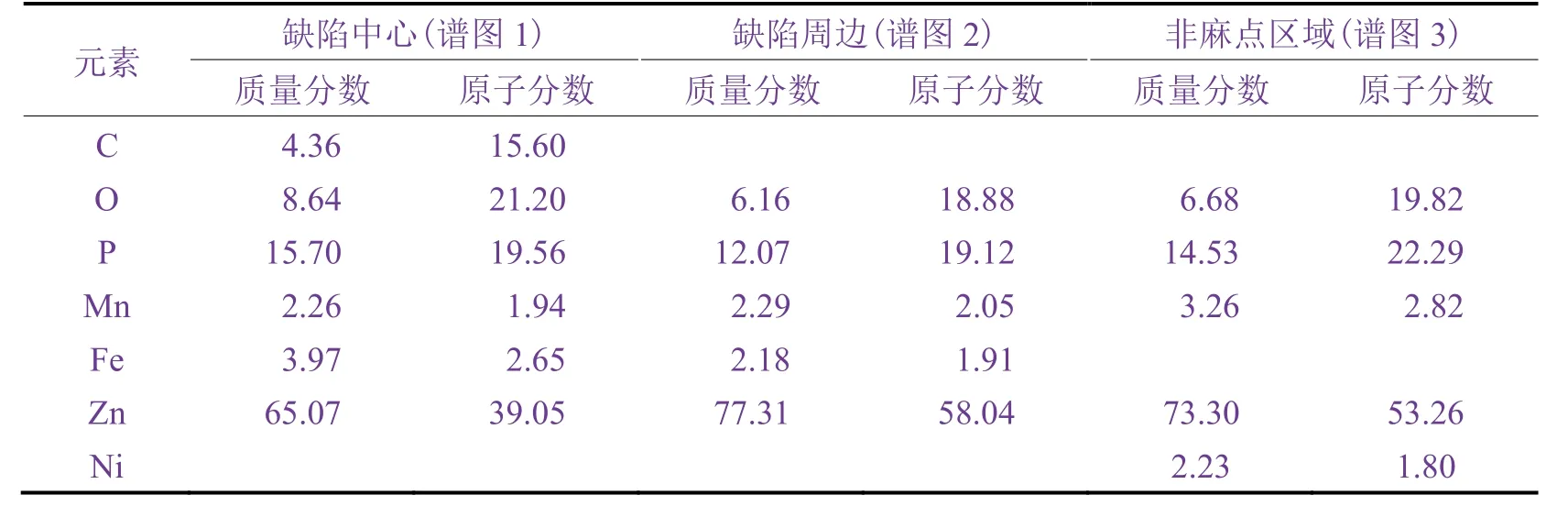

接着对麻点缺陷c 中心和周边以及非麻点区域(见图5b)进行成分分析,结果见表1。

表1 脱漆后不同区域的成分分析结果 Table 1 Results of composition analysis of different areas after removal of paint (单位:%)

从汽车厂的磷化液组分得知,磷化处理为Zn-Ni-Mn 三元体系,非麻点区域生成的是正常磷化膜,而麻点区域不同程度地出现了C 和Fe 元素。怀疑磷化液中存在FePO4等磷化渣沉淀而覆盖在钢板上,或钢板本身的油污未洗净,阻碍了磷化膜结晶的正常生长,亦或存在漏镀锌的情况,导致磷化膜粗大、疏松、易溶解。缺陷处也没有Zn2Ni(PO4)3磷化膜的生成,而镍有助于提高膜层的耐蚀性,并使得结晶致密。以上因素最终导致磷化膜均匀性和致密性差,结晶粗大、疏松,甚至无磷化膜生成[6]。因此,将针对此异常区域进行退磷化膜处理,观察对应的钢板表面状况。

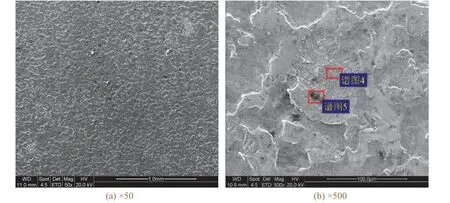

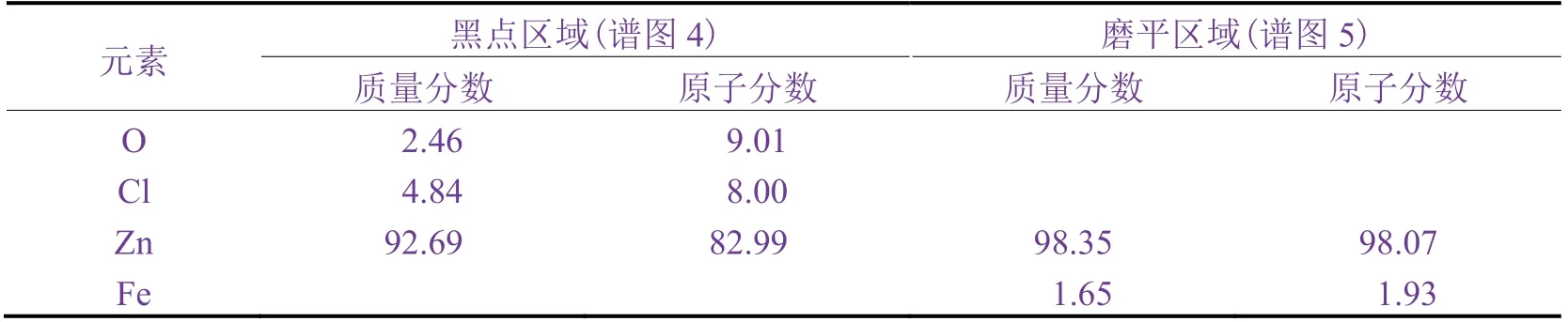

2. 4 退磷化膜后钢板的微观形貌和成分分析

进一步将基板表面磷化膜去除后,观察缺陷中心形貌。由图9 可以看出,镀锌板表面锌层致密、均匀,是正常的锌层结晶,但存在少量黑点,将黑点区域放大500 倍后发现锌层被磨平并伴随拖尾。对黑点及磨平区域进行化学成分分析(见表2)可知锌层磨平处存在极少量Fe 元素,同时结合黑点区域存在极少量O 和Cl 元素来判断,该处锌层被磨平是锌锅里的锌渣飞溅在未完全冷却的锌层表面所形成的[7],该黑点的分布及数量与磷化板和电泳板的麻点并没有对应性,由于数量较少,因此不会对后续涂装造成影响。

图6 脱磷化膜后镀锌板的表面形貌 Figure 6 Morphologies of hot-dip galvanized steel sheet after removal of phosphating film

表2 脱磷化膜后不同区域的成分分析结果 Table 2 Results of composition analysis of different areas after removal of phosphating film (单位:%)

综上所述,镀锌板本身粗糙度达到正常要求,其表面锌层致密、均匀,是正常的锌层晶粒,并且不存在漏镀现象。磷化板缺陷与电泳板缺陷有对应关系,缺陷处的磷化膜不均匀、粗糙,晶粒粗大,膜层偏薄、疏松,所谓的正常区域晶粒出现分叉和不规则形状,尺寸在25 μm 以上,而与正常磷化膜晶粒尺寸小于10 μm 的情况不符,所以整个磷化板的膜层都处于异常状态。

据了解,该涂装生产线最初白车身使用的材料有少部分是普通冷轧板[8],后来为了提升车身品质,所有零件更换为镀锌板,但并未调整槽液,槽液中存在的FePO4等磷化渣会导致膜层粗大、疏松,生产后呈现出麻点缺陷。通过调整涂装前处理中的脱脂和脱脂后水洗,将脱脂液和清洗水的pH 分别降低至10.5 ~ 11.0 和7 左右,同时在清洗水中加入缓蚀剂,防止镀锌板在清洗过程中出现过腐蚀现象,并清除磷化槽液中的磷化渣。采取上述措施后,该汽车厂再使用这批次的钢板生产,电泳后没有任何麻点缺陷。

3 结论

磷化膜与阴极电泳漆膜配套性良好,是决定整体涂漆性能的关键。由于冷轧板和镀锌板的表面状态存在差异,冷轧板需要进行强碱清洗,以保证表面的清洁度,但镀锌板在强碱下易出现过腐蚀现象,导致后续磷化不良。因此在进行汽车涂装过程中,冷轧板与镀锌板在涂装工艺上有略微的不同,尤其是在脱脂和磷化工艺段,需要按照整车上的普板或锌板的比例对工艺条件(如pH、添加剂等)进行适当的微调。同时要定期清理磷化槽液中的磷化渣,保证磷化液洁净。