真空密封法兰结构的设计与实现

2021-05-25邱燕超张明宇

邱燕超 张明宇 于 滢

(中国计量科学研究院,北京102206)

1 概述

真空密封是真空系统设计、工件装配过程中的重要问题,它是用来保证零件的可靠连接以及接头密封性。根据连接件的相互关系、密封方法、用途和材料的不同,分为静密封连接和动密封连接。常用的密封方式有填料密封、机械密封、干气密封、迷宫密封等,其中使用密封法兰达到密封要求是当前工业生产最常见的一种密封技术,因其成本较低、制作简单、安装便捷,被广泛应用于航天、船舶、建筑、消防等领域。它的密封效果直接影响到设备的整体应用效果,因而对法兰的机械加工水准也有一定要求。

2 法兰的结构与加工要求

2.1 法兰的结构

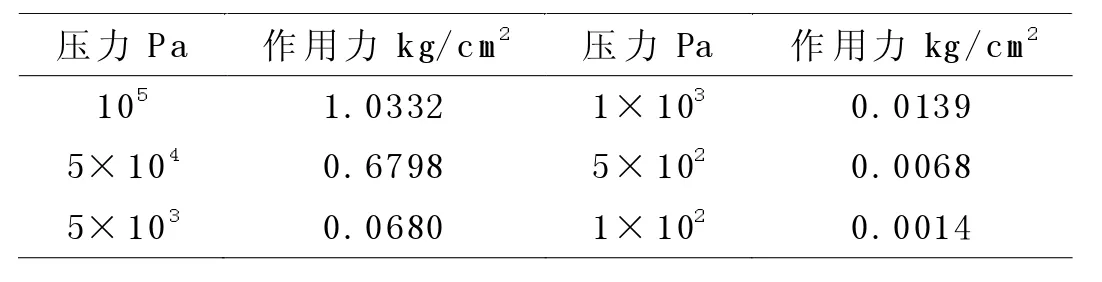

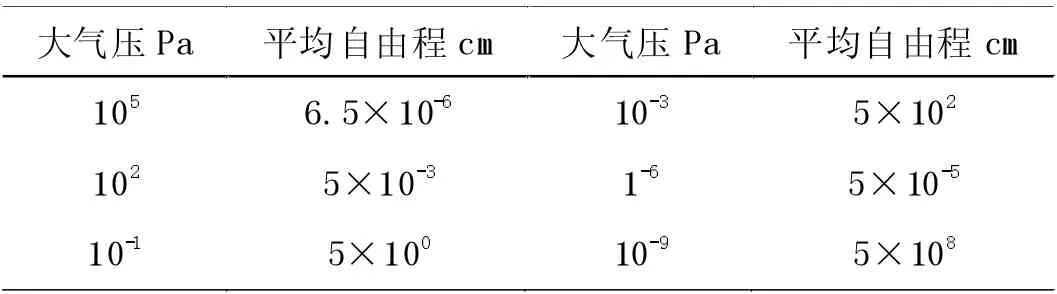

周边带有若干开孔的类似圆环状的金属体即为法兰,又称突缘,(如图1 所示)它是轴与轴之间的连接件,多用于管端之间的连接。法兰连接是指一对法兰之间放置密封垫圈,再由若干个螺栓穿过法兰上的孔眼,使两法兰紧密连接而成的密封结构。这种连接方式具有承载压力大、拆卸方便的优势,但对法兰的表面粗糙度有一定要求,若法兰或垫片表面有凹陷,或安装时未均匀施力,就会影响到其密封性,发生泄漏的现象。

图1 密封法兰零件图

真空技术原理是指在给定的空间内低于一个大气压力的气体状态。真空状态下的气体压力低于一个大气压,因此当容器内压力很小时,则容器所承受的大气压力可达到一个大气压。不同压强下单位面积上的作用力,如表1 所示。

表1 不用压力单位面积的作用力

真空状态下气体稀薄,气体的分子密度小于大气压力的气体分子密度。因此,气体的分子自由程增大。常温下大气分子平均自由程与大气压力的关系如表2 所示。

表2 大气分子平均自由程与大气压的关系

2.2 法兰的加工要求

在生产过程中,法兰的技术要求主要体现在以下两个方面:一是法兰密封面的表面粗糙度,通常使用金属类垫片进行密封时,根据大气压值,其表面粗糙度须达到Ra3.2-1.6μm,但这对大直径法兰的加工有一定难度,可在表面贴柔性石墨板的方法弥补这样的不利因素;二是所连接的管子应垂直于法兰端面,其偏差值不能超过法兰外径的1.5%,最大不能超过2mm,不可用拧紧螺栓的方法去除偏移量。在进行加工时,为保证其表面粗糙度以及加工时所产生的形变量,可使用数控加工中心进行加工。

3 法兰的结构实现

3.1 加工工艺

改变毛坯的形状、尺寸、相对位置以及性质,使其成为一个合格零件的全过程就是机械加工工艺。通常一个普通零件的加工步骤是:①分析零件图及装配图;②选择毛坯,拟定工艺路线;③确定加工余量和尺寸公差;④确定设备刀具、夹具和辅助工具;⑤确定切削量和工时定额;⑥检验。

3.2 加工图纸

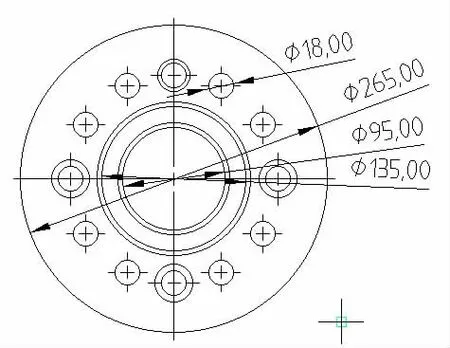

该零件的加工表面由凸台平面、中心孔Φ90 及Φ102,4-Φ26-H15 的沉孔、8-Φ18、4-Φ14 的通孔组成,如图2 所示。该零件图为轴对称图形,轮廓有多次要求换向进给;每当坐标移动换向时(由正→负、负→正),都有可能带入因机床磨损而产生的机械间隙,加工中要注意反向间隙补偿。

图2 密封法兰二维图

3.3 加工设备

本文将使用斗山DT400 数控加工中心,它是一台三轴(X,Y,Z)机床,其系统为三菱品牌法那克系统,行程为X 轴500mm,Y轴450mm,Z 轴350mm,刀库中可安装12 把刀,且带有自动换刀功能,主轴电机功率为15kw,其强有力的驱动,重负载结构以及无与伦比的刚性保证了其杰出的精度、高生产率和多年无故障的良好性能。

4 法兰盘的数控加工

4.1 工具选择

按照切削工艺,可将刀具分为两类:铣削刀具和孔加工刀具。常用的铣削刀具有面铣刀、立铣刀、模具铣刀、键槽铣刀、鼓形铣刀等。常用的孔加工刀具有钻孔刀具、扩孔刀具、铰孔刀具、镗孔刀具等。为了适应数控机床对刀具耐用、稳定、易调、可换等要求,近几年机夹式可转位刀具得到了广泛应用,在数量上达到了整个数控刀具的30%~40%,金属切除量占总数的80%~90%。

根据法兰的零件特点,采用平头立铣刀进行粗铣,去除大量毛坯,小面积水平平面和轮廓精铣。面铣刀刚性好能采用较大的进给量,能同时多刀齿切削工作平稳,用其精铣法兰端面。镗刀精度高,适用于加工内孔、扩孔、仿形等,因而用其加工密封槽。

数控加工选择夹具时,应遵从两个基本原则:一是要保证夹具的坐标方向与机床的坐标方向相对固定;二是要协调零件和机床坐标系的尺寸关系。

另外,数控车床上的夹具主要有两类:一类用于盘类或短轴类零件,工件毛坯装夹在带可调卡爪的卡盘(分别为三爪、四爪)中,由卡盘传动旋转;另一类用于轴类零件,毛坯装在主轴顶尖和尾架顶尖间,工件由主轴上的拨动卡盘传动旋转。数控铣床上的夹具,一般安装在工作台上,其形式根据被加工工件的特点可多种多样。如:通用台钳、数控分度转台、压板等。

4.2 加工方案

该法兰的加工顺序应由先里后外,先面后孔再外形的加工顺序加工。根据图纸要求,毛坯料应采用不锈钢316L,尺寸大小为280*280*40mm。为在一次装夹中加工出所有需加工的表面,该零件以上表面中心为定位基准面。

先对工件的毛坯进行边界设定,为提高效率采用大直径面铣刀对上表面进行粗铣和精铣。较大的进给量、背吃刀量,以及较高的切削速度。精加工时为保证表面粗糙度和尺寸精度,选用较小的进给量、背吃刀量,以及较高的切削速度。并使用切削液进行冷却,以保证刀具耐用度和表面粗糙度以及降低加工温度要。

表面加工完成后,先使用φ6H04 中心钻定位各孔,主轴正转,转速为800r/min;在使用φ18H05 钻头钻通孔,主轴正转,转速为800r/min;最后使用φ26H07 平头钻钻沉孔,主轴正转,转速为800r/min。钻孔时以小进给量,待钻头切削部分全部进入工件后再正常钻削。钻小孔或较深孔时,须经多退钻头以排清切削,防止因切屑堵塞而造成钻头被“咬死”或折断。钻削不锈钢料时,须充分浇注切削液冷却钻头,以防钻头发热退火。

加工凹槽时,由于密封槽精度要求较高,直径较小,只能用较小的立铣刀,为防止铣刀因切屑堵塞而造成钻头被“咬死”或折断,必须小吃刀、高转速、充分浇注泠却液。使用φ6H03 的平底立铣刀,主轴正转,转速为1500r/min,圆弧插补;随后用宽3mm 的精镗刀铣密封槽,主轴正转,转速为800r/min。

4.3 操作要点

该零件加工时,采用普通压板进行装夹,压板须在加工范围外,以免刀具与压板碰撞,在压板与平面间垫两块等高垫铁,保证与工件平行。其只需进行单面加工,选用大直径的盘铣刀以提高效率,小直径的铣刀和螺旋槽铣刀以提高转速,从而保证表面粗糙度、预防刀具干涉。粗加工时尽量采用逆铣的方式加工,精加工时尽量采用顺铣的方式加工。选用正确的对刀点和正确的对刀方式,并一次对刀完成所有加工,尽量减少定位误差,保证位置精度。