广汕铁路博罗东江特大桥水下爆破安全技术研究

2021-05-25邱康敏

邱康敏

(中铁二局集团有限公司,四川 成都610031)

1 工程概况

博罗东江特大桥位于惠州市博罗县罗阳镇,丘陵地貌,桥址处五年一遇洪水水位H/20%=7.97 m。其中心里程为DK110+898.473,全桥长3 325.685 m,共设84 个墩台,DK109+930~DK110+375 段跨越东江,旱季水深约23 m、雨季水深约28 m,桥址处河面宽约500 m,跨河部分采用(52+88+52)m+(90+180+90)m+(52+88+52)m 孔跨组合,18、19、20 号墩基础位于博罗东江中。博罗东江特大桥全景如图1 所示。

图1 博罗东江特大桥全景图

2 周围环境

桥址上游11.4 km 为东江剑潭水利枢纽,4.4 km 为博罗大桥,跨越东江主跨为2×80 m 钢架拱,桥址下游8.4 km为博深高速公路东江桥。桥址18 号墩西侧60 多米为民房。桥址东江规划为Ⅲ级航道,通航净宽按不小于150 m,净高不小于10m,最高通航水位14.684 m。桥址处河面宽约500 m,两岸上下游均有丁字坝,水位最深处约20 m,桥址处有采砂现象,部分地段因挖沙,水深较深,河段为潮河段。

3 气象水文

东江是中国珠江的主要支流之一,全长523 km,流域面积占全珠江流域的6.3%,属山区性河流。流经广东省龙川、河源、惠州及东莞等城市。东江河源以南河段可以通航,是香港供水的主要来源。从博罗县观音阁至东莞市石龙为东江下游段,河长150 km,河道平均坡降0.173%。桥址上游11.4 km处的东江剑潭水利枢纽工程正常蓄水位为10.5 m,拦河闸50年一遇(P=2%),设计洪水泄洪流量Q1%=10 910 m3/s,200年一遇(P=0.5%) 校核洪水泄洪流量Q=13 000 m3/s。水流流向由左至右,与线路夹角85°。水文成果如下:Q0.33%=13 760 m3/s,Q1%=11 965 m3/s,H1%=15.49 m,V1%=2.43 m/s。

4 地质条件

桥址区部分地段分布有稍密-中密状粉砂、淤泥、粗砂及卵石,基坑开挖时易失稳滑坍,下状基岩为强弱风化凝灰质砂岩及石英砂岩,风化不均,岩芯多呈砂状、碎块状,基坑边坡易滑坍。

18 号墩水深为4.0~6.5 m,淤泥层厚为0.5~3 m,砂夹卵石层为5.7~10.4 m,强弱风化岩层厚为5.1~6.2 m。18号墩工程地质情况如图2 所示。

19 号墩水深13.37~16.23 m,淤泥层厚约0.8 m,砂夹卵石层为2.0~3.2 m,强弱风化岩层厚为8.2~9.9 m。

20 号墩水深为14.66~16.23 m,淤泥层厚为0.7~0.8 m,砂夹卵石层为3.0~3.3 m,强弱风化岩层厚为11.3~13.2 m。

图2 18 号墩工程地质情况

5 水下爆破开挖技术

18 号、19 号、20 号墩桥梁桩基水下爆破施工采用专门炸礁船进行作业,采用抓斗船配合清渣,3 个桥墩位轮流钻孔实施爆破,具体钻爆顺序是19 号、20 号、18 号,各墩按深水到浅水、下游往上游的顺序进行,且一次钻爆到设计深度,避免分层爆破。

施工顺序为:施工准备→清挖覆盖层→钻爆试验→水下钻爆→水下清碴→弃碴→水深测量→补爆清底→完工自检→交工验收。

5.1 水下覆盖层开挖

清挖覆盖层工作拟采用抓斗式挖泥船配8 m3泥斗进行清挖施工。覆盖层开挖施工流程如图3 所示。

图3 覆盖层开挖施工流程图

5.2 爆破工艺比选

本工程礁石面存在覆盖层,炸礁施工前需清理礁石面覆盖层,所以计划清挖船时先清理礁石面覆盖层,同时炸礁船在没有覆盖层区域施工,待炸出清礁面后,重新安排清礁船进入;对于已炸区域的清碴,合理安排各船舶的施工区域,互不影响。

5.2.1 工艺选择

一般水下爆破方式有祼露爆破和钻孔爆破,此次爆破选择水下钻孔爆破。

5.2.2 工艺分析

祼露爆破:操作简单,适合工况好的水下大面积施工,但对超过0.6 m 厚岩石层的爆破,需采用分层多次爆破,效率低,且产生的爆破危害大,如噪声、地震波、水中冲击波等。

钻孔爆破:适合水下大部分礁石爆破,爆破可控性高,爆破产生的地震波、水中冲击波小,特别在厚岩层爆破施工时爆破效果好、效率高。但其操作性相对比较复杂且施工成本高,需要专业的设备进行水下钻孔及装药,施工的干扰因素相对较多。

5.3 水下爆破施工

5.3.1 测量

清完覆盖层后,选用“中海达”RTK 定位系统(精度±2 cm)进行岩面测量,作为边坡放样和实际炸礁范围的依据。岩面测量可利用测深仪对施工区域进行初步测量,如发现存在浮泥或仍有覆盖层,可采用钻杆进行探测,对施工区域进行排位布设,选用“中海达”RTK 定位系统(精度±2 cm)将施工船舶依次定位在布设的排位上,下探钻杆,确定实际岩石面的标高。

5.3.2 爆破范围确定

此次爆破开挖共有三个墩的水下基础,分别为18 号墩、19 号墩、20 号墩。

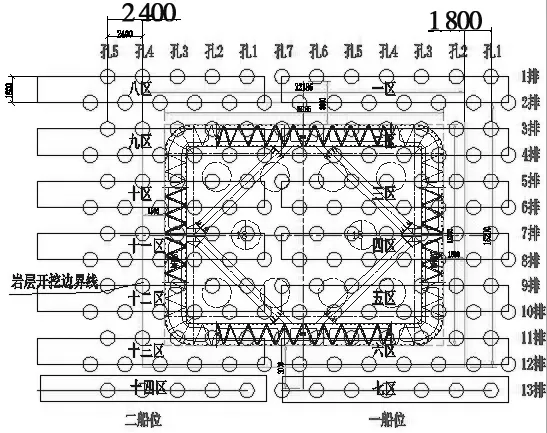

18 号墩位于河东江河道内(靠近西岸坡),基坑底标高-15.41 m,基坑底平面尺寸按单边超宽1.5 m 控制,即18.2 m×22.185 m,超深1.5 m。覆盖层底部开挖平面尺寸按单边超宽3 m 控制,即21.2 m×25.185 m,覆盖层顶部开挖平面尺寸按1∶2 放坡后宽度为29.2 m×33.185 m;实际钻孔施工时每边再按超宽1.8~2.4 m 进行控制,爆破自然放坡开挖。需凿除的岩层为弱风化砂砾岩,厚度6.16 m,炸、清礁量约2 487 m3。

19 号墩位于河东江河道内(18 号墩东侧),基坑底标高-26.285 m,基坑底平面尺寸按单边超宽1.5 m 控制,即18.2 m×25.2 m,超深1.5 m。覆盖层底部开挖平面尺寸按单边超宽3 m 控制,即21.2 m×28.2 m;覆盖层顶部开挖平面尺寸按1∶2 放坡后宽度为29.2 m×36.2 m;实际钻孔施工时每边再按超宽1.8 m 进行控制,爆破自然放坡开挖。需凿除的岩层为弱风化砂砾岩,平均厚度8.885 m,炸、清礁量约4 075 m3。

20 号墩位于东江河道内(靠近航道西侧),基坑底标高为-30.79 m,基坑底平面尺寸按单边超宽1.5 m 控制,即21.8 m×32.4 m,超深1.5 m。覆盖层底开挖平面尺寸按单边超宽3 m 控制,即24.8 m×35.4 m;覆盖层顶部开挖平面尺寸按1∶2 放坡后宽度为42.8 m×53.4 m;实际钻孔施工时每边再按超宽1.8 m 进行控制,爆破自然放坡开挖。需凿除的岩层为弱风化砂砾岩,平均厚度为10.316 m,炸、清礁量约7 286 m3。

5.3.3 爆破器材及参数

5.3.3.1 爆破器材的选取

水下爆破采用防水性能好的CLH 乳化炸药和深水爆破专用水胶炸药,药卷用塑料袋包装,药卷直径为90 mm,每条药卷长度为40 cm,标准质量3 kg,炸药的爆速为3 500~5 000 m/s,雷管选用防水抗拉型非电导爆管雷管,用非电雷管作为击发元件、非电导爆管结合导爆索为传爆元件,非电雷管为起爆元件引爆药包。

5.3.3.2 各桥墩采用统一爆破参数

各桥墩采用统一爆破参数如下:炮孔直径D=110 mm,药卷直径φ=90 mm,炮孔间距a=2.m,炮孔排距b=1.8 m(根据清渣效果可调整),钻孔超深为1.5 m,梅花形布孔。

5.3.3.3 单孔药量计算

单孔药量Q=q0abH0,Q 为装药量,kg;q0为单位炸药消耗量,kg/m3。

据现有地勘资料,基岩为弱风化砂砾岩,查表取中等硬度岩石单耗2.09 kg/m3;考虑炸药换算指数e,CLH 乳化炸药e=1.06;再考虑钻孔为垂直孔、水的水压增量、覆盖层增量、岩石膨胀增量的影响,用药量增加15%;所以q0=2.09×1.23×1.15=2.96 kg/m3。

H0为爆破岩层厚度,m;Q=q0abH0=2.96×1.8×1.5×H0=8.0H0。

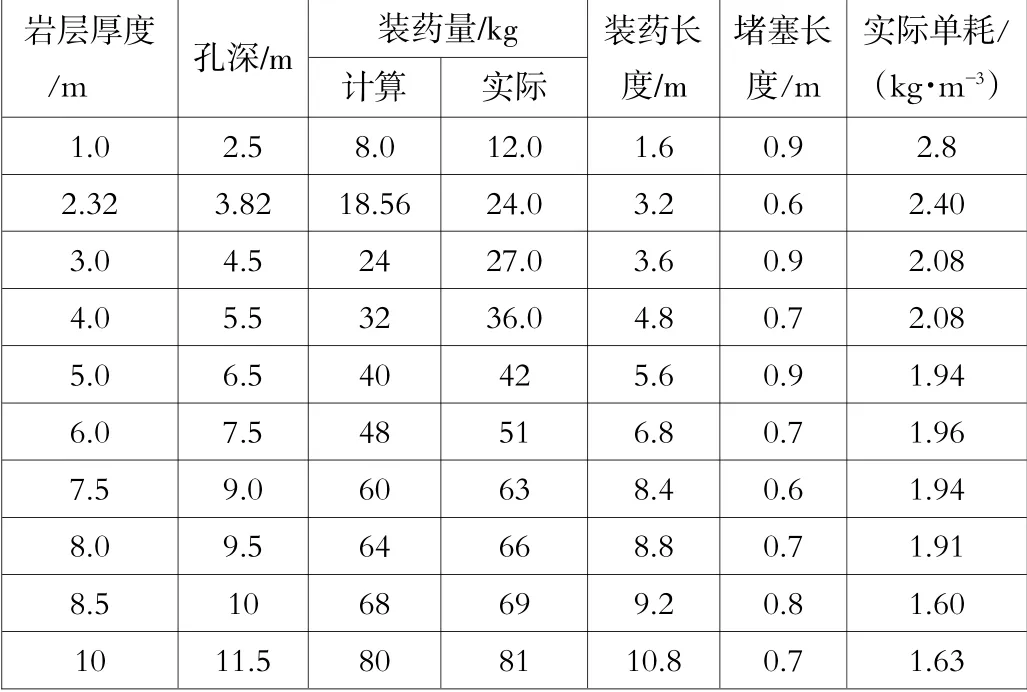

同时还需考虑装药量必须达到钻孔深度的80%左右、药卷规格及便于加工等因数,水下装药量参数如表1 所示。

表1 水下装药量参数表

根据孔深进行装药,每节炸药的长度是0.4 m、质量是3 kg,每孔保证有0.6~0.9 m 的堵塞长度,例如,4.5 m 孔深的实际装药为:(4.5-0.6)/0.4×3=29 kg。

5.3.3.4 各桥墩单孔装药量

18 号墩岩层厚度为6.16 m,爆破钻孔超深1.5 m,因此,单孔孔深为7.66 m,取表1 所列孔深7.5 m 的实际单孔装药量为51 kg,装药长度为6.8 m,堵塞长度为0.86 m。

19 号墩岩层厚度为8.885 m,爆破钻孔超深1.5 m,因此,单孔孔深为10.385 m,取表1 所列孔深8.5 m 的实际单孔装药量为69 kg,装药长度为9.2 m,堵塞长度为0.8 m。

20 号墩岩层厚度为10.316 m,爆破钻孔超深1.5 m,因此,单孔孔深为11.816 m,取表1 所列孔深10 m 的实际单孔装药量为81 kg,装药长度为10.8 m,堵塞长度为0.7m。

5.3.4 钻孔

钻爆船抛设6 具锚,首尾2 具中锚,两侧共4 具锚。采取梅花状布孔的施工方法进行施工。本工程水下钻孔定位使用中海达RTK 定位系统(精度±2 cm)进行定位,先按爆破设计的孔距、排距编制布孔图,定位时,结合水位、流速变化,移动锚具,使实测孔位与设计孔位点的平面偏差控制在±0.2 m 以内,以确保炮眼平面位置、倾斜度与设计一致。根据钻孔时的实时水位计算该点的下杆深度,要求一次钻爆到设计深度。下杆深度=实时水位(m)+设计底标高(m)+超深值(m)。水下爆破自动化凿岩钻孔船如图4 所示。

图4 水下爆破自动化凿岩钻孔船

5.3.5 装药

药包加工:在钻爆船上加工,将条形药柱对接,并用竹片把药柱夹好绑紧,捆扎药包必须结实、平、直,每节药卷捆3 度,每条药包长度控制在2 m 内;如果超过2 条药包,应外加导爆索,让2 条药包能利用导爆索的传爆能力变成1个起爆体。

雷管安装:安装雷管时,用竹签在药包内轻轻插孔,用手指将雷管轻轻推进药包内:装药长度小于等于4 m 时,同一位置装2 个非电导爆雷管,装在装药底部1/4 处;装药长度大于4 m 时,装4 个非电导爆雷管,各2 个发装在同一位置上,各装在装药底部的1/4 和3/4 位置;然后用手指将孔压平,最后用胶带把导爆管药包与吊炮绳绑扎在一起。

套管装药:装药时将加工好的单孔药包连续慢慢地放入套管内并拉紧吊炮绳,用竹竿将药包慢慢推入孔内,装好药后检查药包的顶标高应在设计的岩面标高以下,否则取消爆破作业,在岩面上另投药包进行诱爆。孔内连续装药结构如图5 所示。

图5 孔内连续装药结构图

炮孔堵塞:18 号、19 号、20 号墩桩基堵塞长度分别为0.6 m、0.6 m、0.7 m,堵塞物均采用塑料袋装砂填塞,砂袋跟最后一根炸药绑在一起跟进孔内,其中砂袋直径不小于90 mm。

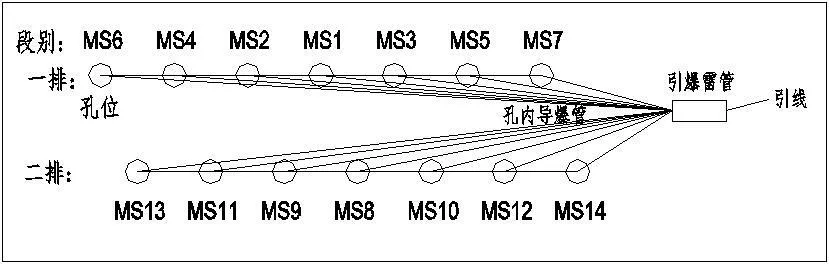

起爆网络设计:按每簇不超过20 发的原则,采用水面“大把抓”的联接形式进行联接。起爆网络如图6 所示。

图6 起爆网络图

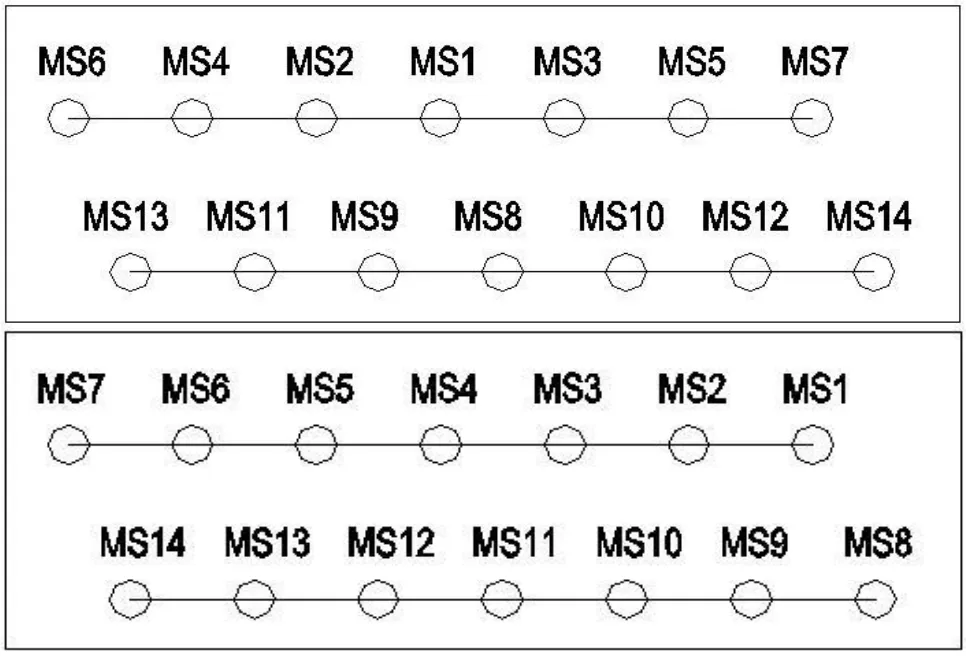

网络联接形式:18 号、19 号、20 号墩桩基均采用孔间微差爆破,即每个孔利用一个段别雷管起爆,计划2 排共14 个孔一次引爆。示意如下:一排为7 个孔,每个孔各1个段别,MS1 代表1 段、MS2 代表2 段。爆破孔间微差爆破联接如图7 所示。

爆破顺序:18 号墩桩基为保证后续钻爆有更好的临空面,在施工时,取一船位第1 排和第2 排(一区)作掏槽爆破施工,爆破顺序由中间往两侧进行,为第3 排爆破创造临空面。施工一船位第3 排到13 排时,每两排为一个爆区,爆破顺序为由中间往两侧进行,施工完一船位后再施工二船位,每两排为一个爆区,爆破顺序为借一船位的临空面,靠一船先爆往上游方向后爆。18 号墩桩基水下爆破布孔如图8所示。

图7 爆破孔间微差爆破联接图

图8 18 号墩桩基水下爆破布孔图

5.3.6 起爆

当总药量趋近一次最大起爆药量时,检查导爆管雷管网路有无漏接和错接,接点连接牢固,做好起爆前的准备工作,警戒船舶到警戒区进行警戒,接上起爆器。警戒人员发回警戒范围安全信号后,起爆船在确认安全后方可起爆。水下爆破凿岩钻孔及装药机械化作业如图9 所示。

图9 水下爆破凿岩钻孔及装药机械化作业

6 爆破安全

6.1 爆破地震波安全距离计算

根据《爆破安全规程》规定,爆破地震波安全距离按式(1)计算:

式(1)中:R 为爆破点与被保护建(构)筑物的距离,m;K、α 为与爆破点地形、地质等条件有关的系数和衰减指数;V 为爆破地震安全速度;Q 为一次起爆炸药量,kg,延时起爆时取最大一段的装药量。

根据式(1)确定安全药量。

本次爆破施工区域的地质为弱风化砂砾岩,属于中等坚硬岩石,根据以往在工程所在地周边施工的经验,结合本工程的特点,地质系数取K=250,α=1.8,此次爆破的主要保护对象为18 号墩西岸侧的民房跟施工现场栈桥,因此单段起爆药量绝对不允许超出表中相对距离的单段起爆药量,以确保爆破振动速度控制在安全值内。

6.2 各桥墩爆破对西岸侧民房的安全药量取值

18 号墩距离民房最近距离为61.5 m,距离栈桥最近距离为80 m,单响最大药量取值不应超过74.4 kg,实际施工时按60 kg 以内进行取值,一次最大起爆药量不大于960 kg,能保证民房和栈桥的安全。

19 号墩距离民房最近距离为114.2 m,距离栈桥最近距离为130 m,单响最大药量取值不应超过476.6 kg,实际施工时按300kg 以内进行取值,一次最大起爆药量不大于960kg,能保证民房和栈桥的安全。

20 号墩距离民房最近距离为203.7 m,距离栈桥最近距离为220 m,单响最大药量取值不应超过2 704.7 kg,实际施工时按960 kg 以内进行取值,一次最大起爆药量不大于960 kg,能保证民房和栈桥的安全。

6.3 爆破水中冲击波对人员安全的验算

根据《爆破安全规程》规定,在水深小于30 m 的水域内进行水下钻孔爆破,当炸药量为200~1 000 kg 时,水中冲击波对水中人员的安全允许距离按照游泳1 100 m、潜水1 400 m 确定。

6.4 爆破水中冲击波对非施工船舶安全的验算

水中冲击波对客船的安全允许距离应为1 500 m,其他船舶航行时的安全允许距离应为1 000 m。

非施工船舶停置时,当炸药量为200~1 000 kg 时,水中冲击波对非施工船舶的安全允许距离为:木船250 m,铁船150 m。

6.5 爆破水中冲击波对施工船舶安全的验算

水下钻孔爆破药量为200~1 000 kg 时,水中冲击波对施工船舶的水中冲击波安全距离按照木船250 m、铁船150 m确定。

6.6 爆破飞石对人员安全的验算

根据《水运工程爆破技术规范》规定,施工爆破点水深均大于6 m 时,不会形成飞石,因此不考虑飞石对地面或水面以上人员的影响。

7 验收及保证措施

7.1 验收

采用钻杆或测深仪器测量结合岩面标高进行探测,无硬质浅点即为合格。

7.2 保证措施

钻孔前采用RTK 定位(精度±2 cm)放样,确保炮孔定位准确并按规范要求超宽、超深;准确测量基岩顶面高程,以确保钻孔深度达到设计要求,避免漏爆。

施工过程中,把好钻孔质量关,要求钻至设计标高(含超深),并按设计装药量装药。

使用雷管前必须检查。加强对导爆管雷管、乳化炸药的检验,要求导爆管雷管、乳化炸药有出厂检验报告及合格证。确保使用爆破器材的可靠性,确保爆破的安全及效果。爆破技术人员必须严格按爆破设计控制装药量和起爆次序,并根据地形情况、岩性、基岩形状、安全距离等因数及时调整有关爆破参数,以确保施工安全和取得最佳爆破效果。

测量组随时跟踪疏浚清挖石质,监测清渣情况,及时了解挖泥船清渣情况,对每次钻爆礁石的破碎效果进行分析,同时向施工船舶反馈信息,以便施工船舶及时调整施工方法及爆破参数,提高挖泥船清渣效率,减少补炮范围。

为保证爆破开挖后的宽度跟深度能达到设计要求(含超宽1.5 m,超深0.5 m),在钻孔布孔时应有足够的超爆范围(超边线1.8~2.0 m)与超爆深度(超深1.5 m),因爆破形状为漏斗形,加之水下开挖施工工艺的限制,因此,爆破开挖只能控制底标高的深度值,无法清完爆破后浅余在漏斗底部的虚渣。施工完成后,采用RTK 定位(精度±2 cm)仪器,结合测深仪器对开挖范围和深度进行校核,如发现有漂浮物影响仪器测量结果,再利用钻杆对基坑范围内的深度进行探测,确保基坑清挖后达到规定深度与宽度。

8 结语

广汕铁路博罗东江特大桥18~20 号墩水下爆破具有一次性开挖成形速度快,礁石爆破均匀有利于出渣,对周边建筑物,水上船只、水下作业人员影响小;其水下精确定位和爆破技术可应用于水下基础的开挖、水运航道的加深、航道的疏浚等,其成功实施对相关工程有指导和借鉴意义,具有广泛推广和使用价值。