三叉杆滑移式万向联轴器抗挤压结构研究∗

2021-05-25

(青岛科技大学机电工程学院 青岛 266061)

1 引言

万向联轴器广泛应用于汽车转向系统、传动系统等多个系统中,而在汽车传动系统中,为了实现车轮随悬架的变动而摆动,使用能够满足车轮转角要求的等速万向节驱动轴,其一般由球笼式和三球销式万向联轴器以及中间轴组成,而三叉杆滑移式万向联轴器是新出现的一种理想的传动联轴器[1]。

三叉杆滑移式万向联轴器较三球销式万向联轴器具有结构简单、同步性能好、传输能力强且自身轴向滑移调节距离大等优点,因此具有广阔的应用前景[2~7],但主要配合表面的过早失效缩短了其工作寿命,尤其是主动轴的孔与滑移销之间的配合接触面挤压严重,接触应力较大,这严重影响了三叉杆滑移式万向联轴器的普及与应用。因此,基于此,本文分析了三叉杆滑移式万向联轴器的主要配合表面的结构缺陷,提出了一种新型抗挤压结构,并利用ANSYS软件进行接触分析,为进一步的理论分析及实验研究奠定了基础。

2 抗挤压结构机理分析

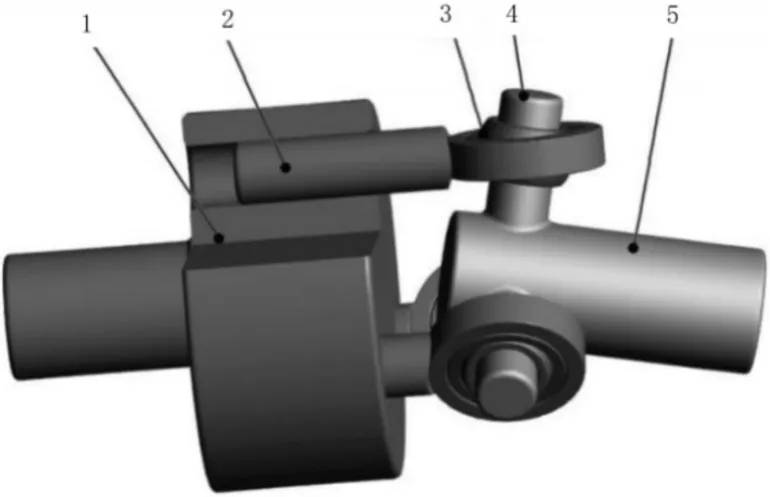

三叉杆滑移式万向联轴器由主动轴、滑移销、关节轴承、三叉杆、从动轴连接头等组成[8],其结构如图1所示。

图1 三叉杆滑移式万向联轴器

三叉杆滑移式万向联轴器进行万向传动时,主动轴与从动轴连接头之间存在一定角度,这就使得在进行扭矩传递时,滑移销需要在主动轴的孔中往复滑移,二者构成滑动副,而挤压变形就主要发生在主动轴的孔与滑移销之间,这是因为它们完成了主要的扭矩传递任务[9]。所以,减小它们之间的接触应力,防止挤压变形是本研究工作的首要目标。

当两构件相互接触的表面上因承受较大的压力发生局部塑性变形或压碎时即发生挤压破坏[10]。

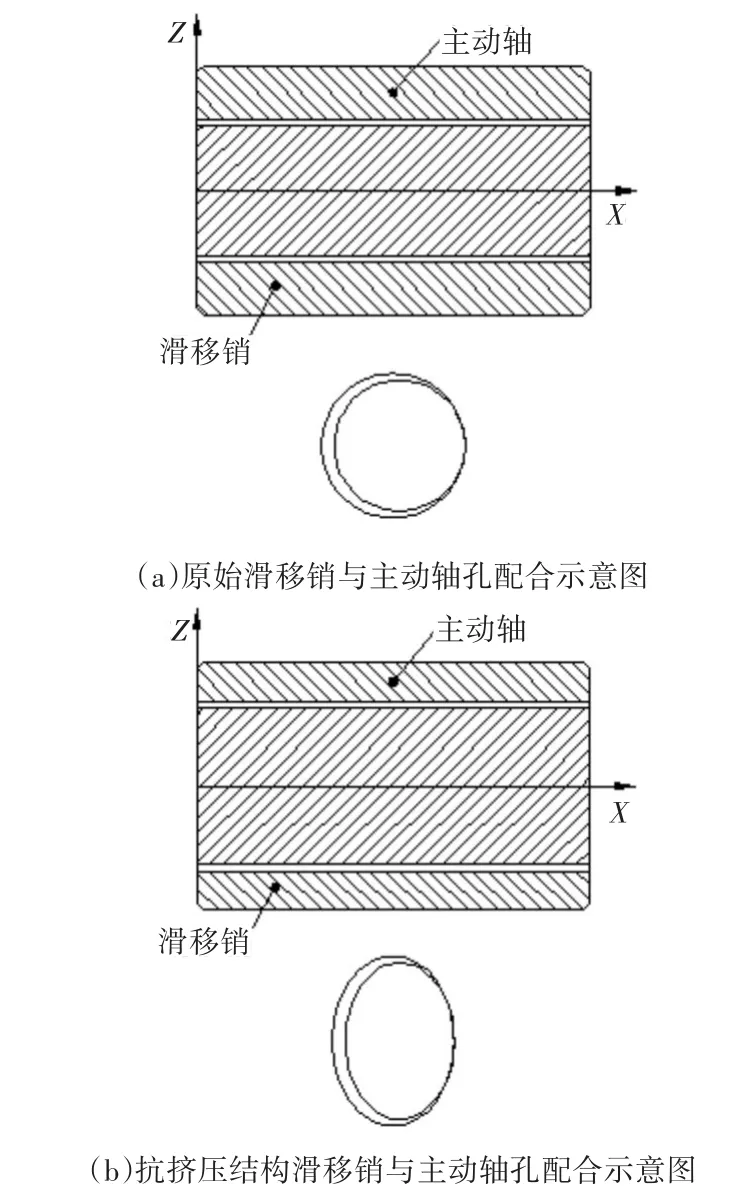

而由于挤压面积为挤压面的正投影面积,在保证滑移销与主动轴孔总体横截面积不变的条件下,将原始滑移销及主动轴孔的圆形横截面改为抗挤压结构滑移销及主动轴孔的椭圆形横截面将会使接触应力大大减小,滑移销结构变化如图2所示。

图2 滑移销配合结构的变化

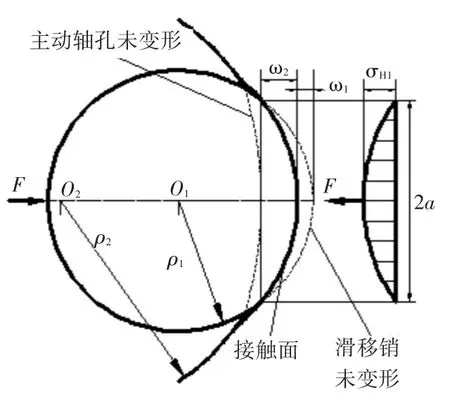

三叉杆滑移式万向联轴器运行时,原始滑移销与主动轴圆孔接触受力后的变形与应力分布示意图如图3所示,受力前,二者沿与轴线相平行的一条线相接触,受力后,由于材料弹性变形,接触线变为宽度为2a的矩形面,而且接触面上的压应力分布呈半椭圆形,代表压应力处处不相同,初始接触线处的压应力最大,该压应力代表接触受力后的应力,即接触应力,用σH1表示。

图3 原始滑移销与主动轴圆孔接触受力后的变形与应力分布示意图

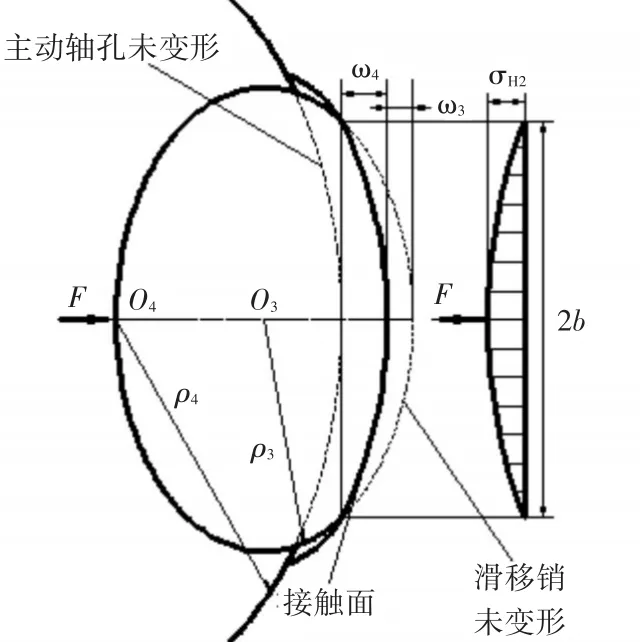

三叉杆滑移式万向联轴器运行时,抗挤压结构滑移销与主动轴椭圆孔接触受力后的变形与应力分布示意图如图4所示,同理,其接触应力用σH2表示[11]。

图4 抗挤压结构滑移销与主动轴椭圆孔接触受力后的变形与应力分布示意图

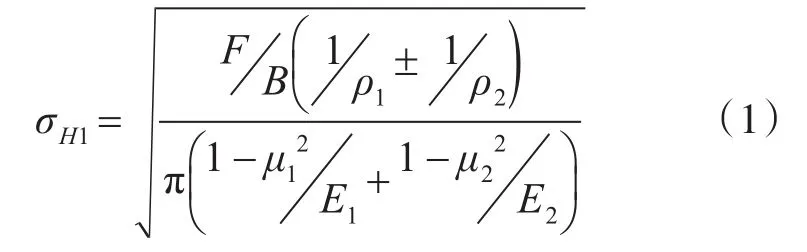

原始滑移销与主动轴圆孔接触受力的接触应力计算公式为

抗挤压结构滑移销与主动轴椭圆孔接触受力的接触应力计算公式为

式(1)和(2)中,F为作用于接触面上的总压力,B为初始接触线长度,ρ1、ρ2为原始滑移销与主动轴圆孔在初始接触线处的曲率半径,ρ3、ρ4为抗挤压结构滑移销与主动轴椭圆孔在初始接触线处的曲率半径,μ1、μ2为滑移销与主动轴材料的泊松比,E1、E2为滑移销与主动轴材料的弹性模量。

比较σH1与σH2二者大小,令σH1-σH2,代入换算得,由于装配关系的存在,使得ρ4>ρ3>ρ2>ρ1且ρ2-ρ1与ρ4-ρ3量级相同,因此σH1-σH2≫0,即抗挤压结构滑移销与主动轴椭圆孔接触的接触应力远远小于原始滑移销与主动轴圆孔接触的接触应力。

3 ANSYS软件接触分析对比

为了简化分析过程,在传动工况为0°下进行接触分析,选用三分之一的原始三叉杆滑移式万向联轴器、抗挤压结构的三叉杆滑移式万向联轴器的滑移销与主动轴孔配合接触模型,进行有限元分析,根据求解结果对二者的应力、接触状态、接触压力进行对比以验证抗挤压结构的优势。

3.1 模型建立及网格划分

利用SolidWorks软件分别建立原始三叉杆滑移式万向联轴器、抗挤压结构的三叉杆滑移式万向联轴器的滑移销与主动轴孔配合接触模型,各取三分之一对称接触模型另存为x_t格式导入ANSYS分析软件。

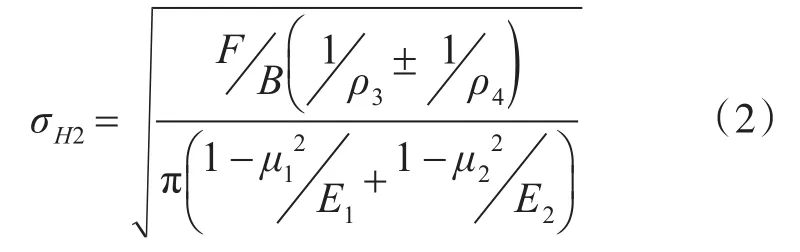

定义材料属性,根据三叉杆滑移式万向联轴器中各零件的功能和实际运动情况并结合相关文献,得出各零件的材料属性,在Static Structural模块下进行材料属性的设置,材料属性如表1所示[12]。

表1 三叉杆滑移式万向联轴器中各零件的材料属性

将滑移销设置为目标面,主动轴设置为接触面,接触类型为Frictional,Friction Coefficient为0.1[13]。

利用六面体主导划分(Hex Dominant)方式对模型进行网格划分,控制网格大小为3mm。

3.2 施加载荷及约束

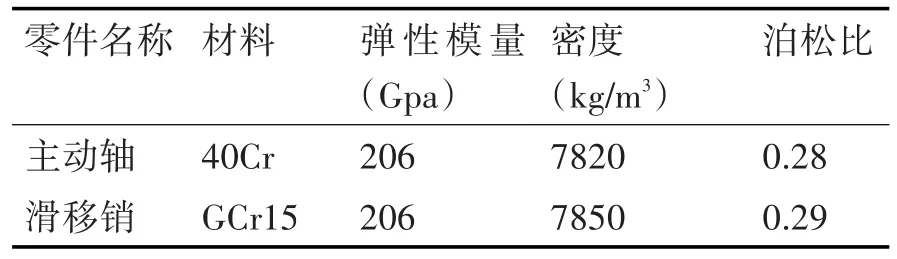

以某一实际应用于汽车的等速万向节驱动轴所传动的最大扭矩作参考。该汽车发动机转速为3500r/min,最大扭矩M为92N·m,主减速传动比i0为 4.388,一档变速器传动比i1为 4.388[14],以此计算出等速万向节驱动轴的最大扭矩Mmax为

因此,在传动工况为0°下各滑移销承载相同且考虑滑移销转动半径,将最大扭矩Mmax等效到各滑移销上[15],得到各滑移销受力6000N,即在滑移销的面上施加Force为6000N,同时对主动轴的三个面施加Frictionless Support约束。

3.3 求解及结果分析

利用ANSYS的结果处理器对求解结果进行结果后处理,可得到原始滑移销与主动轴圆孔、抗挤压结构滑移销与主动轴椭圆孔两接触模型的整体应力、接触对接触状态、接触对接触压力,通过对二者输出结果变化的对比分析,得到抗挤压结构的优势。

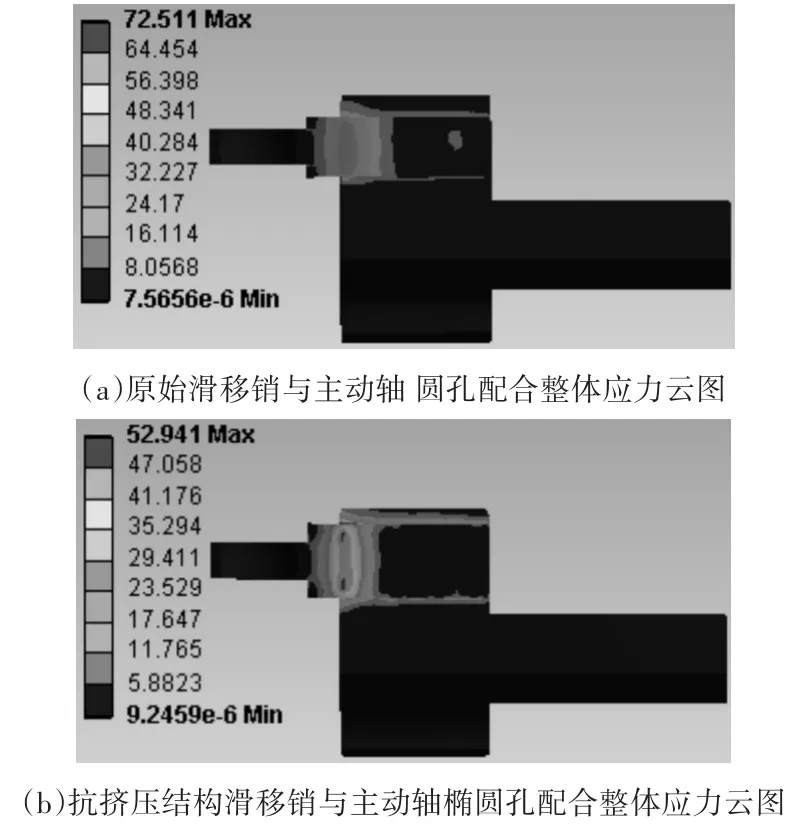

图5为滑移销与主动轴孔配合整体应力变化示意图,其中图5(a)为原始滑移销与主动轴圆孔配合整体应力云图,图5(b)为抗挤压结构滑移销与主动轴椭圆孔配合整体应力云图,前者的最大应力为72.511Gpa,后者的最大应力为52.941Gpa,即采用抗挤压结构相较于原始结构应力会大大下降。

图5 滑移销与主动轴孔配合整体应力变化示意图

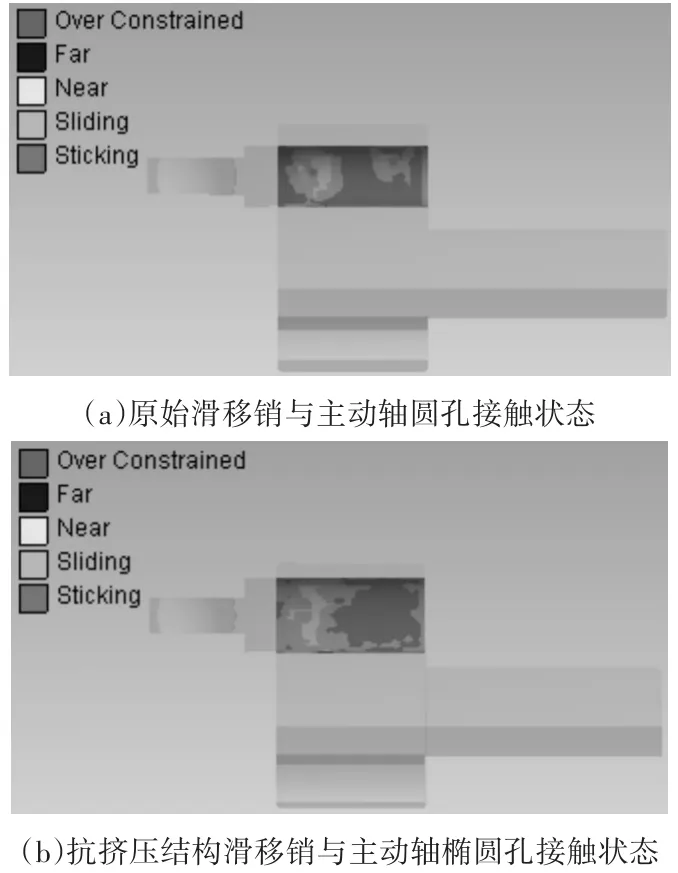

图6为滑移销与主动轴孔接触状态变化示意图,其中图6(a)为原始滑移销与主动轴圆孔接触状态,图6(b)为抗挤压结构滑移销与主动轴椭圆孔接触状态,前者中接触并粘接状态占比较大,后者中接触并粘接状态与接触但滑移状态占比基本接近,即采用抗挤压结构相较于原始结构会大大改善滑移销滑移性能。

图6 滑移销与主动轴孔接触状态变化示意图

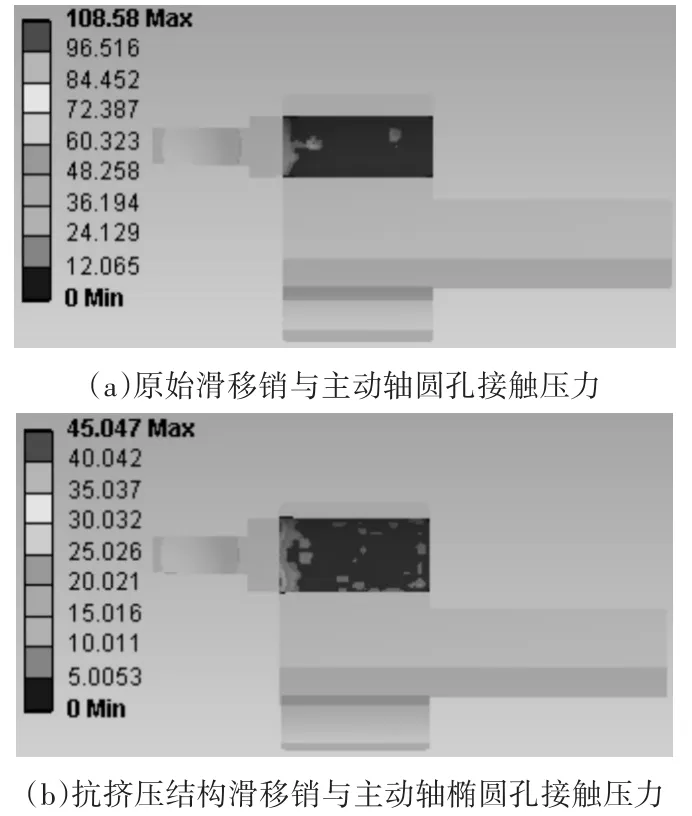

图7为滑移销与主动轴孔接触压力变化示意图,其中图7(a)为原始滑移销与主动轴圆孔接触压力,图7(b)为抗挤压结构滑移销与主动轴椭圆孔接触压力,前者的最大接触压力为108.58Gpa,后者的最大接触压力为为45.047Gpa,即采用抗挤压结构相较于原始结构接触压力会大大下降。

图7 滑移销与主动轴孔接触压力变化示意图

4 结语

1)结构改进后,模型配合整体的应力大大降低,有利于零件的寿命延长。

2)滑移销与主动轴接触对的接触状态中滑移状态占比增加,有利于滑移销在主动轴孔中的滑移。

3)滑移销与主动轴接触对的接触压力下降明显,有利于防止零件变形。