航天器运输包装箱仿真验证平台技术研究

2021-05-25刘广通陈畅宇万毕乐

刘广通,陈畅宇,万毕乐,郭 涛

(北京卫星环境工程研究所,北京 100094)

0 引 言

航天器运输包装箱是实现航天器转场运输等功能的机电类装备,涉及力、热、电等多专业学科的合作,需要在结构设计与使用方案制定中执行大量的分析仿真工作。为克服物理跑车试验条件有限且测点较少的缺点,航天器运输包装箱仿真验证平台亟待研究和开发。

国内外有不少关于航天器包装箱动力学和热学的研究。白峭峰等[1]建立了包装箱悬置系统的物理模型并利用动力学能量法建立了模型;文献[2-3]利用虚拟仪器研发出航天器包装箱振动测试系统,并对采集数据进行频谱分析、关键点高亮显示、极值检索等分析。胡宇鹏等[4]提出BWBZX-1保温包装箱的设计方案,然后通过数值模拟研究结构材料热物性参数对包装箱的温度场和传热特性的影响,最后通过环境试验进行验证。苏新明等[5]通过对某航天器及包装箱进行整体建模,数值模拟了不同工况下包装箱的被动保温性能。彭华康等[6]通过试验获取了包装箱在典型高温天气下的极限热控能力和影响包装箱内部温度的主次要因素。肖刚等[7]基于某型号航天器空运包装箱介绍了包装箱的设计特点并用空运试验测试结果证明了包装箱设计的合理性。袁昭旭[8]研究了航天器结构动力学两类精确建模方法并进行软件开发。刘汉武等[9]对航天器柔性多体动力学模型建模及分析进行了研究。周劭翀等[10]提出了整星隔振器刚度和阻尼设计的若干准则。杜宁等[11]针对大型车载光电设备0~20 Hz低频段振动提出了减振方法。Miguel等[12]通过热试验分析了由温度变化引起的卫星微振动情况。

目前,缺乏面向包装箱设计优化和使用环境的仿真分析方法。有必要研发航天器运输包装箱仿真验证平台,对包装箱及航天器分别建立数字化力学仿真模型和热学仿真模型,实现对航天器包装箱铁路运输过程中的受力及温度工况进行仿真分析。

1 航天器运输包装箱系统仿真模型

航天器运输包装箱系统由多个子系统构成,包括箱体、支架、减振器、星体和铁路运输载具等。

1.1 航天器运输包装箱系统动力学建模

由于包装箱系统的复杂性且各部件刚度差异大,如箱体等结构刚度大,支架和星体等结构刚度低,因此,动力学建模时对于结构刚度大的部件采用刚性体等效,而将结构刚度低且弹性变形大的结构等效为柔性体,从而包装箱系统最终形成一个刚柔耦合多体系统,其完整的系统方程[13]为:

(1)

(2)

(3)

0=g(p,c,s,t,u)

(4)

0=b(p,v,c,s,t,u,λ)

(5)

式中:p为铰位置状态向量,T为角变换矩阵,v为铰速度状态向量,M为质量矩阵,F为力元产生的力和力矩向量,c为力元和控制单元的动态状态向量,s为位移和加速度级的代数状态量,t为时间,u为位移和速度级的外部输入,λ为约束力和力矩,G为约束方程的雅可比矩阵,FC表示力元和控制单元的动态状态方程,g表示约束相关的约束代数方程,b表示代数状态量相关的约束代数方程。

1.2 航天器运输包装箱系统热学建模

由于包装箱内外温度的差异,包装箱系统内部的空气流动伴随着热传递,包装箱内部流场可以近似处理为三维不可压缩湍流,其控制方程采用雷诺时均N-S方程:

(6)

式中:u为速度矢量,t为时间,ρ为空气密度,φ为流场通量,S为源项,Γ为扩散系数。

在式(6)基础上对三个正交方向进一步分解,得到:

(7)

式中:u,v,w为式(6)中u在x,y,z三个正交方向的分量。

此外,还需要加入关联压力、温度和密度的状态方程,表达式如下:

p=ρRT

(8)

式中:p为气压,R为摩尔气体常数,T为温度。

2 航天器运输包装箱系统仿真方法研究

2.1 刚柔耦合动力学仿真

由于支架和星体刚度相对较小,为了更加精确地反映包装箱系统动力学性能,支架和星体需要考虑成柔性体。包装箱运输系统的刚柔耦合动力学系统方程为刚性微分代数方程,求解复杂。

包装箱系统的刚柔耦合动力学仿真流程如下:首先,将柔性体结构的三维CAD模型进行适当简化;然后,建立有限元模型,采用壳单元进行网格划分;其次,根据支架与外部结构的连接点进行模态综合分析,得到的文件在SIMPACK软件中生成柔性体输入文件,并用于动力学建模;最后,根据模态文件,生成包装箱系统的柔性体文件。

图1 柔性体输入文件及建模流程Fig.1 Flexible body input file and modeling process

2.2 动力学外部激励仿真

动力学的外部激励主要由轨道谱和线路条件确定。

轨道谱是具有一定功率谱分布的随机激励。目前中国的既有线路轨道谱并不完善,一般采用美国轨道谱作为轨道激励。本平台采用参照美国五级谱功率谱密度函数,根据实测车体加速度响应,结合车辆系统动力学仿真,修正美国五级谱功率谱密度函数系数,使得仿真结果和实测结果在概率统计上接近,具体流程如图2所示。

图2 轨道谱获取方法Fig.2 Acquisition method of track spectrum

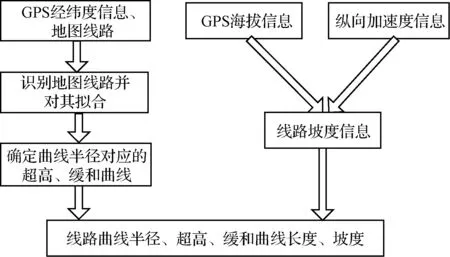

线路条件包含曲线半径、超高、坡度等信息,一般难以直接从相关部门获得相关的线路数据开展研究。采用间接的方法从已知的实测加速度响应中获取。首先,根据GPS经度和纬度信息从地图中找出对应的铁路线路;其次,利用地图中线路的曲线部分描点,并进行曲线拟合,反推曲线半径;然后,根据线路设计标准,根据曲线半径对应的超高、过度曲线长度等等,得到超高信息和过度曲线长度信息;再次,根据GPS海拔信息结合车体纵向加速度,获取线路坡度信息,GPS高度存在一定误差,结合车辆在爬坡时坡度导致的重力在纵向加速度产生的分量,估计出坡度信息;最后,采用线路信息结合轨道不平顺进行动力学仿真,得到的仿真结果与实际测试结果进行对比,进一步修正线路条件,具体流程如图3所示。

图3 线路条件识别方法Fig.3 Identification method of line condition

2.3 热学仿真方法

航天器运输包装箱的热学仿真主要包括自然对流模拟和空调开闭控制模拟。

1)自然对流模拟

温度的变化会导致流体密度的变化,密度变化加上重力的作用可使流动产生,这种浮力驱动的流动称为自然对流问题。考虑到包装箱系统的温度变化范围,包装箱内空气的密度变化较小,可以采用Boussinesq模型模拟包装箱的自然对流问题。

2)空调开闭控制模拟

包装箱运输过程中需要控制空调的开闭。当空调在设定温度范围外时启动,启动后设定进气口的速度及温度边界,其中速度根据设计要求给定,温度依据启动后进出口焓差等于空调制冷/制热功率的原理设置。由于实际使用过程是一个非稳态过程,并且空调是定功率的,不同时刻进风口温度变化的原则是进风口与出风口的焓差等于空调定制功率。根据空调的定功率、定送风速度和送风面积可以得到进出口温差。

对于空调开启判断的实现,通过使用FLUENT UDF进行约束:在每一次迭代计算查找监测点或监测域温度时,当温度在不开启空调的范围内,给进口速度赋值为0即不开启空调,温度给定为其所在壁面的平均温度;当监测温度超过给定范围,给进口速度赋值为用户输入的送风速度,温度继续利用计算出的温差给进口赋值。

3 包装箱仿真平台开发

3.1 平台功能需求

能够快速构建动力学和热学仿真工况,支持后台静默执行动力学和热学仿真分析,可进行仿真结果可视化展示,自动生成仿真报告文档,查询、处理及管理试验数据。

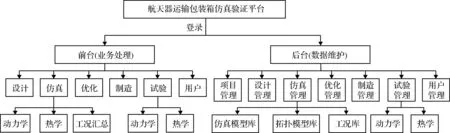

3.2 平台构架设计

仿真平台应用将会贯穿于航天器运输包装箱的设计、分析、制造、应用的全寿命周期。在平台进行构架设计时需要全面考虑后期各种功能模块的扩展要求,因此在设计时需要对产品设计、仿真、优化、制造、试验等各环节的基本流程、模块划分、调用关系、数据链等有充分的考虑。

1)系统采用模块化设计思想,采用用户-角色-权限-功能模块的匹配管理,建立用户和功能模块之间的映射关系。

2)整体平台采用C/S架构,客户端部署针对不同用户群的应用,服务器端进行数据的集中管理。

3)采用导航式流程和结构树的组织方式。

平台整体功能模块如图4所示。设计、优化、制造等模块为包装箱全过程平台仿真预留接口。

2)前台功能模块

前台功能模块包括项目、工况仿真、试验数据和用户信息四大模块,考虑到后期的扩展性要求,前台的业务模块可在后台进行配置,每种业务模块跟角色相关联,用户再跟角色相关联,从而实现系统良好的扩展功能。

3)后台功能模块

后台功能模块包括项目库管理、工况库管理、试验库管理和用户管理四大模块。

图4 平台功能模块图Fig.4 Platform function module diagram

3.3 平台数据管理

平台数据管理主要具备实现不同阶段的异构异质数据的管理和快捷检索、不同类型应用的数据合理的关联、产品实例数据扩展等功能,在数据管理中采用了以下方法:

1)平台数据采用数据库服务器和文件服务器共管方式,一方面避免数据库的过速膨胀,另一方面,又为文件服务器内容的快速检索提供保障。

2)在数据流的关系设计中,采用项目-类型(动力学、热学)-工况的层次化的数据管理模式,使得同类数据集中化、有序化,数据存储的逻辑结构更加清楚合理。

3)在数据库设计中,采用xml和关键数据相结合的模式,既便于检索,又可保证在数据字段有变化时系统具有良好的扩展性。

4)在应用设计中,采用模型库和实例库的应用方式,保证数据的相对独立性,又能追溯来源。

4 航天器运输包装箱仿真平台校验

4.1 动力学子系统校验

对包装箱系统进行动力学建模,开展动力学仿真,并将仿真结果与试验数据进行对比,校验包装箱系统动力学模型的准确性。

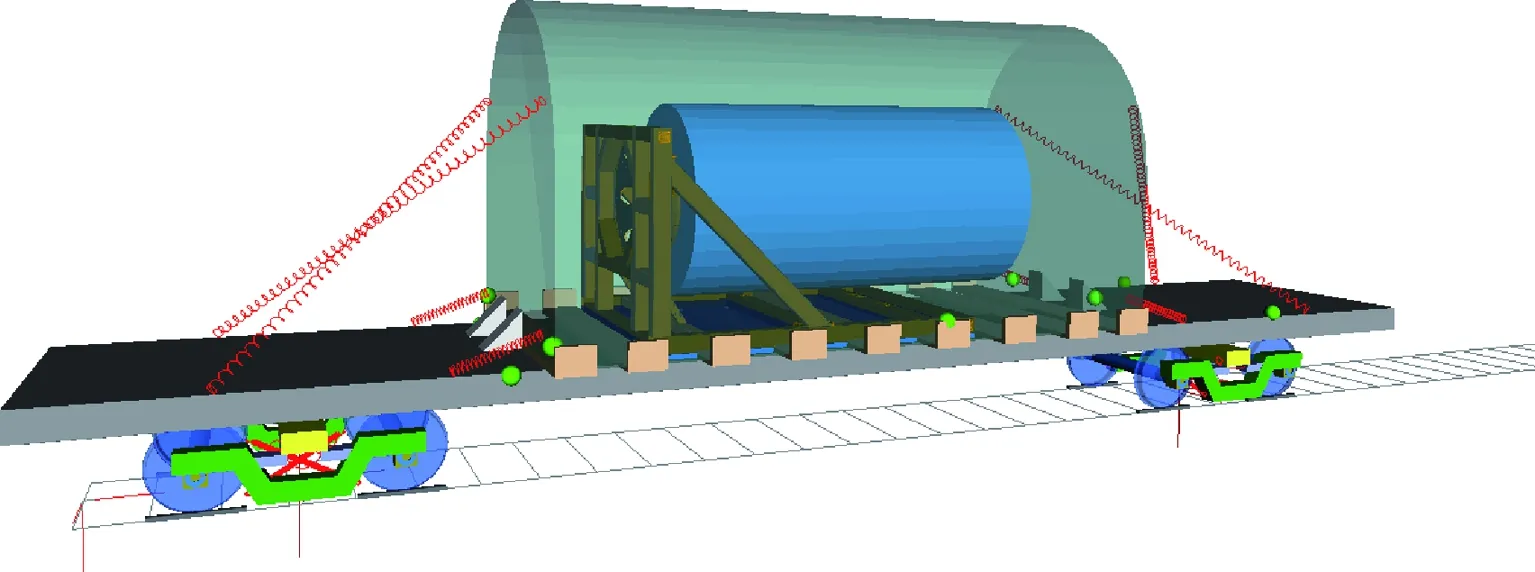

包装箱运输系统是典型的多体系统,采用多体系统动力学方法简化和建立其动力学模型。包装箱模型中将主要部件如包装箱体、支架、航天器考虑成惯性体,对于结构刚度较大的考虑成刚体,刚度较小的如支架可以考虑成柔性体。包装箱各部件之间的连接采用力元或铰连接。包装箱系统的拓扑结构如图5所示。

图5 系统模型拓扑图Fig.5 Topological diagram of system model

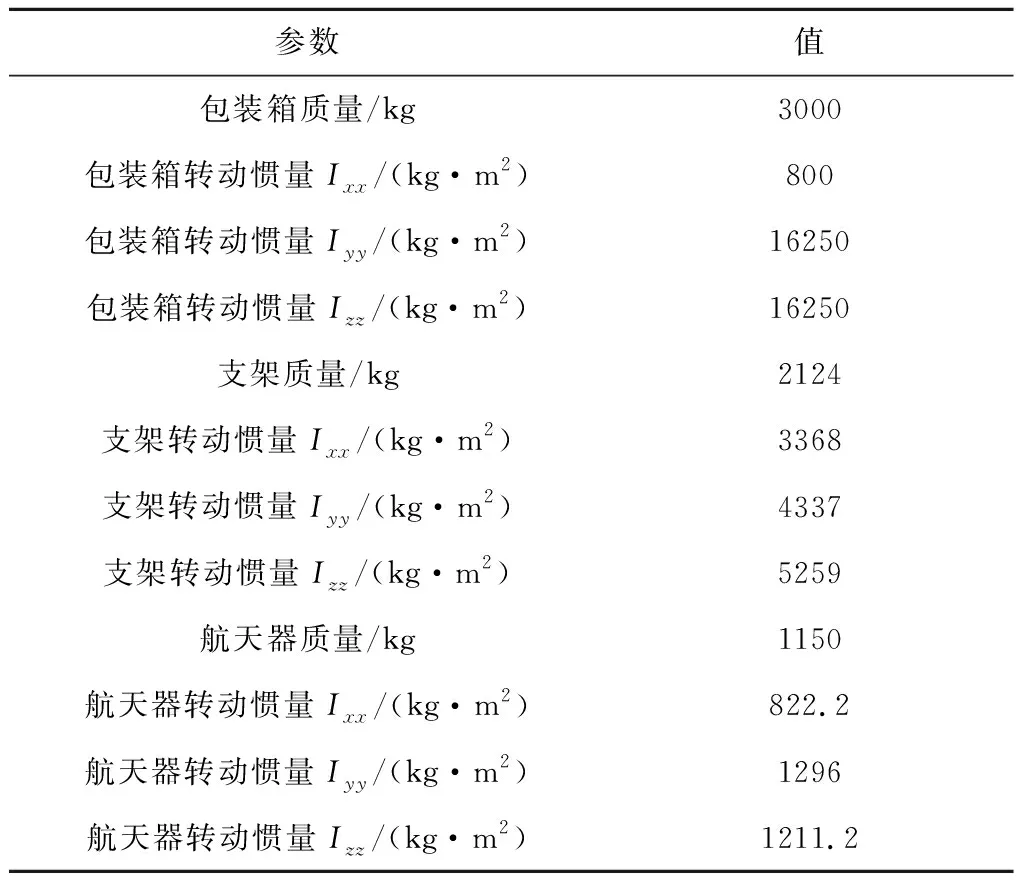

按照铁道车辆定义坐标系的方法,x轴沿车辆运行方向,称为纵向;y垂直于x轴水平向右,称为横向;z轴垂直于xoy平面向下,称为垂向。采用多体动力学商业软件SIMPACK进行动力学建模,分别建立包装箱箱体、支架、航天器和减振器模型,通过特定的接口进行组装。车辆模型是我国通用货车中的平车,包装箱通过既定的加固方案固定在车体上,加固方法包括钢丝绳牵拉,钢方块定位,螺栓固定等,形成整个包装箱运输动力学模型,如图6所示。动力学模型中部分参数如表1所示,包装箱减振器参数如图7所示。

本次校验采用实际物理跑车试验测试得的车体

图6 系统动力学模型Fig.6 System dynamics model

表1 部分动力学模型参数Table 1 Key parameters of dynamics model

图7 减振器刚度曲线Fig.7 Stiffness curve of shock absorber

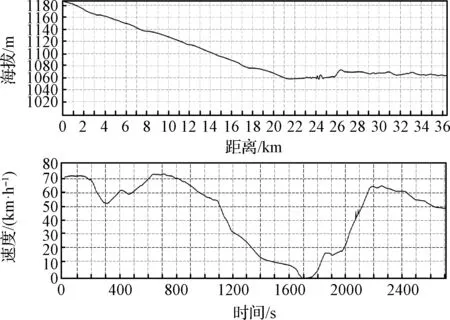

加速度作为包装箱所受到的激励,线路为北京到山西铁路运输线中一段,火车在此段线路运行的横纵断面与速度曲线如图8所示,仿真校验包装箱及航天器的响应。

图8 铁路跑车运行横纵断面及速度曲线Fig.8 Train path and speed

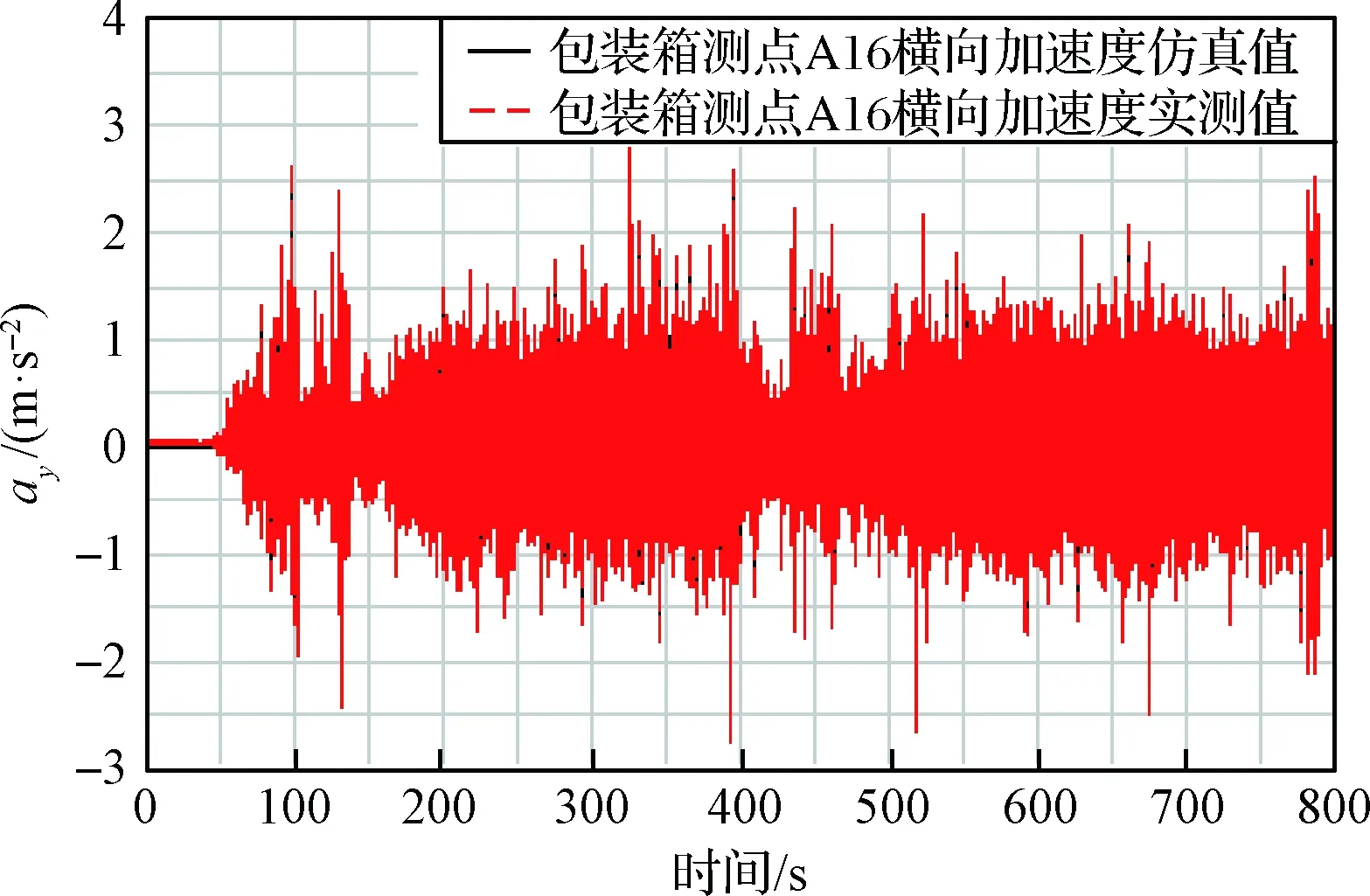

图9~图12分别为包装箱底座和星体某位置的加速度曲线及频谱曲线对比。动力学仿真输出选定测点位置的加速度,对比1700 s到2500 s的结果,从对比结果可以看出,仿真与试验结果有较好的一致性,包装箱和支架上的测点加速度误差较小,航天器上的测点在15 Hz以内一致性较好,在12~15 Hz之间试验数据频率成分丰富,说明这是星体固有频率密集区间,但是航天器上测点20 Hz以上高频部分试验比仿真略大,是由于航天器本身有限元模型极其复杂,此次仿真时简化为刚性体,无高频响应,后续模型还有进一步修正的空间。

图9 包装箱底座横向加速度时域对比Fig.9 Time domain comparison of lateral acceleration of packing case base

图10 包装箱底座横向加速度频谱对比Fig.10 Frequency spectrum comparison of lateral acceleration of packing case base

图11 星体某位置横向加速度时域对比Fig.11 Time domain comparison of satellite lateral acceleration

图12 星体某位置横向加速度频谱对比Fig.12 Frequency spectrum comparison of satellite lateral acceleration

4.2 热学子系统校验

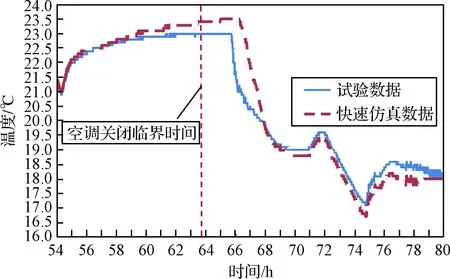

根据某次120 h的实际包装箱运输跑车试验数据,用同条件下的快速仿真程序所得数据与之进行对照。在约第64 h,包装箱进入厂房后空调断电,箱内监测点温度下降。对比验证在约55 h(空调开启温度升高)至80 h(空调关闭较长一段时间后下降直到趋于平稳)之间展开。

包装箱为拱形包装箱,长度为7 m,拱形截面宽为3.5 m,总高3.75 m;内部星体可简化为圆柱体模型。包装箱外部设置为冷环境,即各面辐照热流密度均为0,环境空气温度为15 ℃;非稳态计算(约55 h~约80 h)分为两个阶段:64 h之前,主动控温制热空调开启,并且跑车测试,车速60 km/h,制热空调功率取3 kW,送风速度2 m/s;64 h之后,被动控温制热空调关闭。

仿真平台根据输入的上述包装箱结构参数、边界条件进行简化,针对包装箱壁内、外、箱内空气、星体简化为四节点传热问题,如图13所示,形成非稳态微分方程组,通过龙格-库塔方法对方程进行离散化求解,得到包装箱稳态漏热、非稳态温度变化曲线等结果。包装箱内部流场分析如图14所示。

图13 四节点传热形式Fig.13 Four-node form of heat transfer

图14 包装箱内部流场分析Fig.14 Flow field analysis inside the container

选取两个较有代表性的监测点,监测点1位于包装箱箱壁,监测点2在箱内L形支架上,离卫星较近。

通过对比图15和图16的试验数据与仿真计算数据发现,热学仿真可以准确模拟出包装箱主动控制(开启空调)、被动控制(关闭空调)、从主动转换为被动的温度变化过程,与试验数据较为吻合,可以模拟出在较冷环境条件下开启制热空调温度升高、关闭空调温度在一定时间后(由于热惯性)温度下降的过程。

图15 监测点1热仿真数据与试验数据对比Fig.15 Comparison of thermal simulation data and test data of monitoring point 1

图16 监测点2热仿真数据与试验数据对比Fig.16 Comparison of thermal simulation data and test data of monitoring point 2

5 结 论

航天器运输包装箱仿真验证平台旨在紧密围绕包装箱设计的业务流程,对现有的设计方法进行改造,引入先进的数字化仿真分析与管理手段,全面覆盖包装箱结构设计、制造工艺规划、工况分析等方面的仿真需求,显著提高航天器运输包装箱的数字化研制水平。航天器运输包装箱仿真验证平台作为航天器运输系统多功能平台最重要的一部分,以实现基于铁路运输工况下的包装箱虚拟跑车试验为核心目的,通过平台的研究与开发,实现了如下功能:

1)根据航天器运输包装箱及航天器产品结构、材料、运输方法等建立包装箱的数字化力学仿真模型和热学仿真模型。

2)将采集自实际铁路物理跑车试验的动力学与热学环境激励施加于这些仿真模型,利用仿真结果分析验证包装箱的设计质量,实现对包装箱铁路运输过程中的受力及温度工况进行仿真分析。

3)管理铁路运输车辆实际运输过程中的力学及温度工况数据,并开展数据分析。