环形加热炉烘炉过程炉底浇注料爆裂原因及解决措施

2021-05-24韩奇生薛鸿雁李彩霞

韩奇生,薛鸿雁,李彩霞,石 超

(1.焦作金鑫恒拓新材料股份有限公司,河南 焦作454450;2.黄冈市中洲煊达窑炉有限公司,湖北 黄冈438000)

炉底耐火浇注料采用超微粉技术, 衬体内部微孔被充分填充,相对较致密,缺少排气通道,在烘炉过程中因烘炉曲线不合理或烘炉方案设计不完善,造成近年来环形加热炉烘炉过程频繁出现炉底耐火浇注料烘烤爆裂现象, 本文以某设计公司在两个钢铁企业无缝钢管环形加热炉的两个项目进行了对比实验, 分别采用300 ℃以前使用烘炉管预烘烤,300℃以后切换炉本体烧嘴烘炉, 和直接采用炉本体烧嘴烘炉两种方式,过程控制有序,基本符合烘炉指导曲线要求,顺利完成,效果良好。

1 环形加热炉新建、大修烘炉概况

新建环形加热炉建设存在计划性,建设周期长,300 ℃以前烘炉一般采用天然气烘炉管进行, 烘炉管布置在炉底, 炉底处于静止状态;300 ℃保温以后,适当降温撤出烘炉管,开启炉本体烧嘴,炉底开始转动,烘炉周期一般15 d 左右,升温缓慢,极少出现炉衬浇注料爆裂现象;大修项目工期紧,烘炉周期一般8 d 左右,升温较快,如果曲线不合理或烘炉方案不完善,易出现炉衬浇注料烘烤爆裂的风险。

2 目前环形加热炉烘炉过程中存在的问题

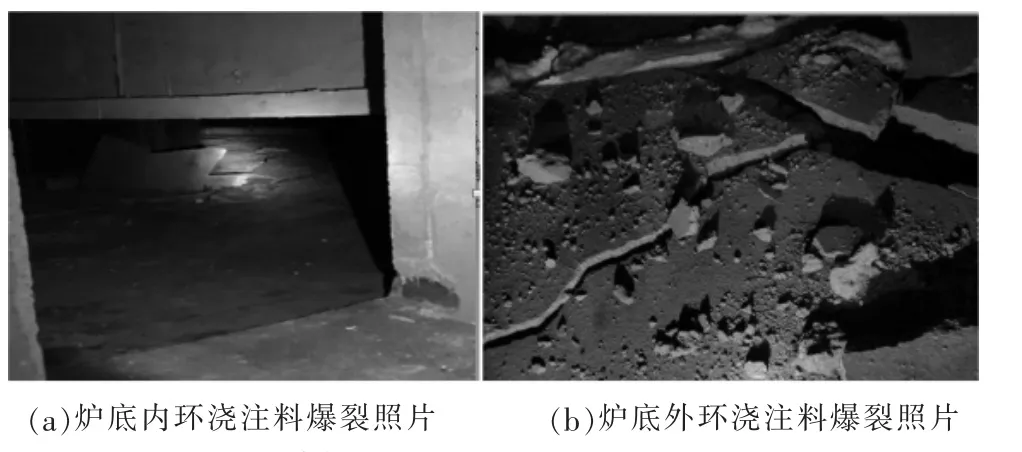

300 ℃以前采用烘炉管烘炉, 烘炉管在炉底支撑垫高抬起,环绕炉底分布;这种烘炉方式靠烘炉管均匀分布的天然气喷孔提供热源, 低温阶段相对可控, 但炉门口和局部死角低温阶段很难达到烘烤效果, 造成死角的原因是炉门口作为烘炉燃气燃烧提供O2的进风口,温度提升缓慢,往往出现局部烘烤不到位, 在切换炉本体烧嘴后易出现炉底浇注料爆裂问题。 图1 为炉门口炉底浇注料爆裂照片。

图1 炉门口炉底浇注料爆裂照片

直接采用炉本体烧嘴烘烤模式, 炉底自烘炉开始处于转动状态。 环形炉烧嘴主要分布在加热段和均热段,预热段没有烧嘴,在中、低温烘炉阶段温度一直偏低,按照烘炉曲线执行,实际上会出现局部假烘烤,当没有达到实际烘烤效果的炉底部位,转动到高温烧嘴喷口处时,就会出现浇注料爆裂现象;由于烧嘴处温度偏高,低温火焰不好掌握,炉底在转动过程中,经过高温段与低温段脉冲式火焰冲击,易出现炉底浇注料烘烤爆裂。图2 为炉底浇注料爆裂照片。

图2 炉底浇注料爆裂照片

环形炉温度监测点一般设计在侧墙或者顶部,由于烘炉初期上下温差偏大, 监测数据不能够代表炉底实际烘烤数据, 按烘炉曲线执行往往炉底局部没有达到有效烘烤。 根据图3 显示[1],100 ℃以后饱和蒸汽压随着温度增长而倍增, 如果炉底浇注料没有达到有效烘烤的部位瞬间接触高温, 内部蒸汽压瞬间升高, 衬体内部气孔通道不能有效释放蒸汽压力,此时衬体强度达不到抵抗内部蒸汽压力的能力,爆裂继而产生。这就充分说明,常规温度监测点按照规定曲线所反馈的温度数据不能够代表全局, 应设置临时烘炉温度监测点或增加人工监测工作。

图3 水系的蒸汽压随温度变化图

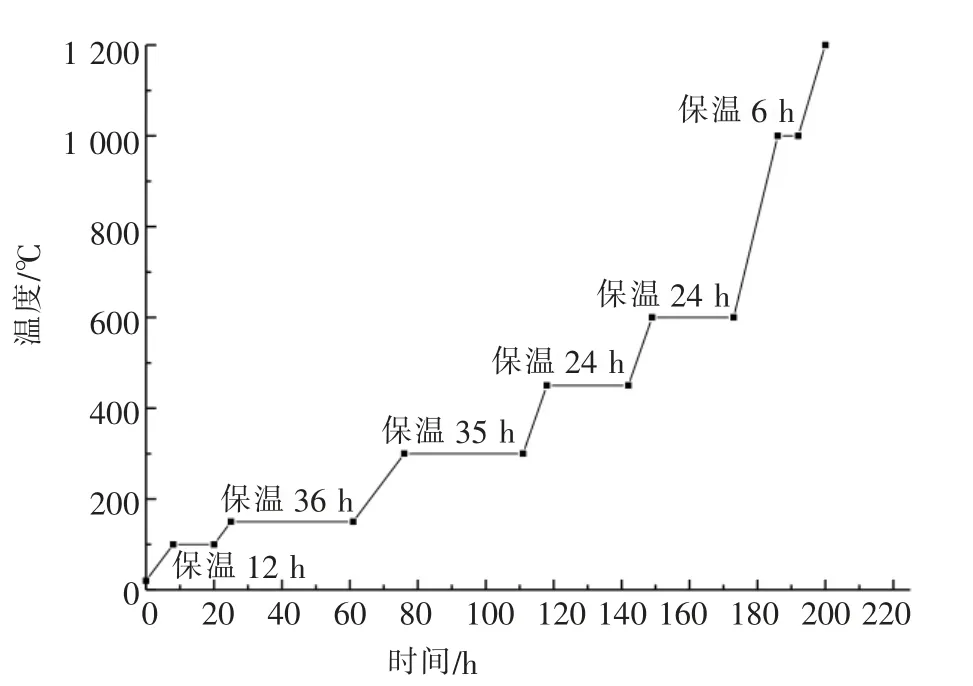

3 烘炉曲线及测温设备布置方法

图4 为8 d 烘炉曲线,在1000 ℃保温完毕后自由升温至1200 ℃,根据以往数据和相关经验,现场烘炉爆裂温度一般发生在600 ℃以前, 即便是600℃以后烘烤过程耐材爆裂也属于600 ℃以前烘烤不得当, 所以本文对烘烤温度分析只做到600 ℃保温完毕,600 ℃以后的数据不再做具体分析。

图4 8 d 的烘炉曲线图

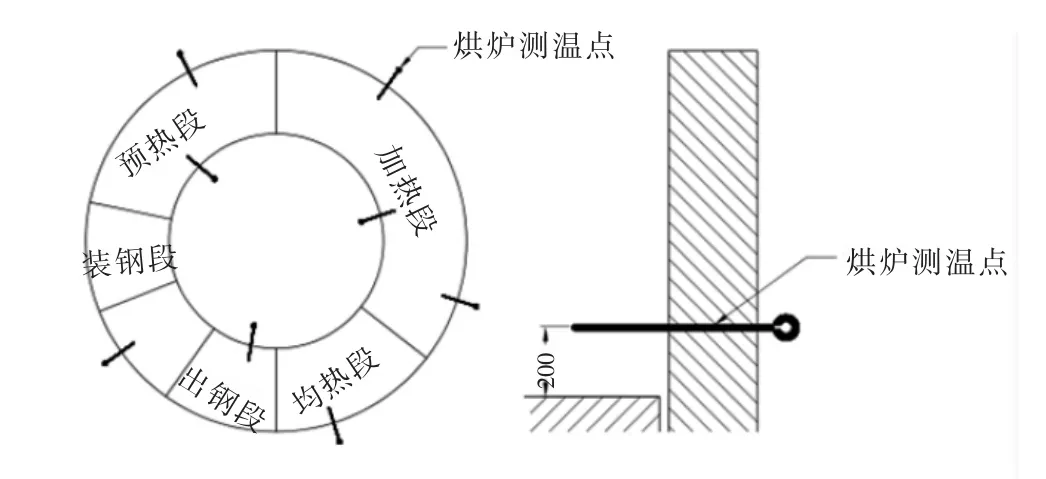

原烘炉温度检测设备分布在炉顶, 相对整个炉顶分布并不均匀, 靠炉顶温度监测设备的数据执行烘炉曲线,低于10 d 的烘炉曲线且采用炉本体烧嘴的烘炉方案,炉底浇注料经常出现爆裂。本方案采用在内环、 外环各温度区域均匀布置临时烘炉温度检测点,测温点布置在距炉底200 mm 高度(见图5),增加出钢段人工炉底检测点(采用量程为-50~1150℃的红外测温仪), 禁止火焰直接喷吹测温监测设备,制定完善的烘炉方案,目的是使炉底浇注料的实际烘烤温度符合或更接近于指导曲线, 避免出现死角,在较短的烘烤时间内达到烘炉效果。

图5 环形炉分区及测温监测设备布置示意图

4 烘炉现场所采集的数据分析图

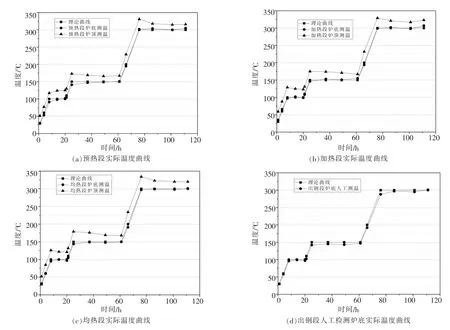

4.1 300 ℃以前烘炉管烘炉

图6 为300 ℃以前采用烘炉管烘炉方式的温度曲线图。本阶段炉底是静止状态,炉顶温度高于炉底温度,炉底温度曲线更贴近于理论曲线。对比各温度段实际温度曲线与指导曲线, 发现炉顶温度略高于指导曲线20 ℃左右,符合控制要求。 烘炉管均匀分布,依靠炉底温度检测点执行指导曲线,消除了过去炉底与炉顶较大温差而带来的底部烘烤死角问题,所以整个过程烘炉实际温度曲线符合烘炉曲线要求,温度上升平稳,操控灵活。

图6 300 ℃以前烘炉管烘炉各监测点温度数据分析图(项目一)

4.2 烘炉管300 ℃烘烤完毕切换炉本体烧嘴烘炉

根据图7 中(a)、(d)数据分析图显示,预热段、出钢段实际温度低于指导温度, 主要因为两区域没有烧嘴提供热源, 要靠加热段和均热段的升温来带动;图7(b)、(c)数据分析图显示,加热段、均热段温度基本符合曲线要求。升温过程炉顶温度偏高,初期上下温差偏大, 炉底与炉顶温度偏差达60 ℃左右,随着保温时间延长,炉衬逐步蓄热,上下温差逐步缩小,基于前期已经过了300 ℃的烘炉管烘烤,虽有波动,但也处于安全、可控状态。 600 ℃保温完毕后基本度过了浇注料烘烤爆裂风险期。

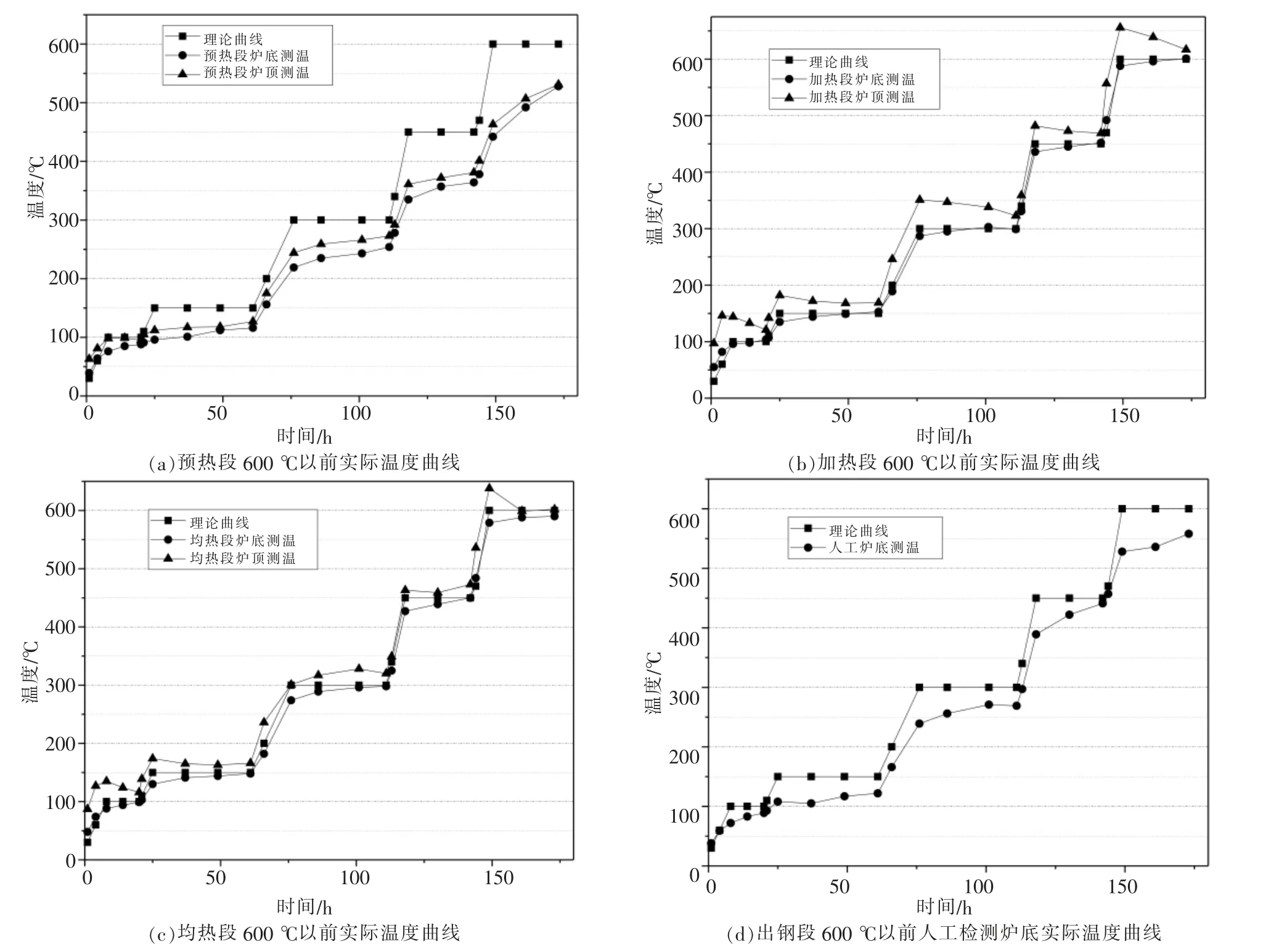

4.3 直接采用炉本体烧嘴烘炉模式

直接采用炉本体烧嘴烘炉,炉底处于转动状态;通过图8 中(a)、(d)分析图显示,实际温度曲线均低于指导曲线,同样为两区域没有烧嘴提供热源,要靠加热段和均热段的升温来带动。图8 中(b)、(c)分析图显示,炉顶温度明显高于指导温度,炉底基本符合指导曲线要求。

图7 300 ℃以后开启炉本体烧嘴烘炉各监测点温度数据分析图(项目一)

采用8 d 烘炉曲线, 通过对测温点合理均匀布置,在低温阶段灵活控制,避免数据误导出现的假烘烤,使炉底浇注料真正实现了有效烘烤,同样达到了烘炉效果。

通过现场烘炉实验数据显示, 低温阶段采用烘炉管烘炉, 升温过程炉底与炉顶温差在20 ℃左右,相对平稳,实际温度曲线与指导曲线基本一致;采用炉本体烧嘴烘烤时, 升温过程炉底与炉顶的温差可达60 ℃左右, 需要缓慢蓄热保温来缩小相对温差;显然采用炉本体烧嘴烘炉火焰较为猛烈, 容易带来瞬间温差,温度瞬间变高时,使炉衬浇注料内部水分蒸汽压瞬间变大, 浇注料内部微孔通道不能够满足水蒸气有效释放, 并且浇注料强度已达不到束缚内部蒸汽压力的能力,是出现爆裂的根源。不管采用前期烘炉管烘炉的方式还是直接采用炉本体烧嘴烘炉方式,通过改变以往传统的烘炉温度检测点,均匀布置合理的烘炉温度监测位置,控制好低温阶段烘炉,能够避免因数据失真带来的烘炉死角, 采用较短的烘炉曲线可以实现有效烘炉。 两种烘炉方式相比,300 ℃以前采用烘炉管烘烤的曲线更平稳, 更安全可靠。

5 结语

(1)环形加热炉烘炉,300 ℃以前采用烘炉管烘烤,300 ℃以后再切换炉本体烧嘴烘烤的烘炉方式相对比较安全、可靠。

(2)环形加热炉烘炉温度监测设备安装在靠近炉底处, 以炉底浇注料为烘炉主线可以采用炉本体烧嘴进行烘炉,能够达到良好的烘炉效果。

图8 直接采用炉本体烧嘴烘炉各监测点温度数据分析图(项目二)