具有高效预热与快速降温双作用功能的燃料热处理炉

2021-05-24崔宇

崔 宇

(哈尔滨铭阳炉业有限公司,黑龙江 哈尔滨150000)

随着现代科学技术的迅猛发展, 传统的燃料热处理炉降温方式降温速率慢, 难以满足快节奏的生产工艺。笔者经过考虑,采用了一种具有高效预热与快速降温双作用功能的燃料热处理炉, 在满足助燃空气高效预热的前提下,有效解决了降温速度慢、降温工艺时间长的问题,提高了设备的生产节奏,进而节能降耗。

1 高效预热与快速降温双作用功能的要求

1.1 具有高效预热功能

燃料热处理炉排烟过程中带走了大量的热,一般认为, 助燃空气预热温度每提高100 ℃, 可节能5%,因此燃料热处理炉通过预热器回收烟气的热量来预热助燃空气意义重大。 该具有高效预热与快速降温双作用功能的新型燃料热处理炉采用管状预热器,管状预热器以对流换热方式为主,适合用来回收中、低温烟气的余热,烟气温度低于800 ℃时,管状预热器空气预热效果要好于辐射型预热器。

1.2 具有快速降温功能

为了缩短降温时间,加快生产节奏,对于燃料热处理炉的降温提出了新的要求, 一般要求降温速度为30~60 ℃/h。

2 高效预热与快速降温双作用功能的实现

2.1 具有高效预热与快速降温双作用功能的新型燃料热处理炉组成

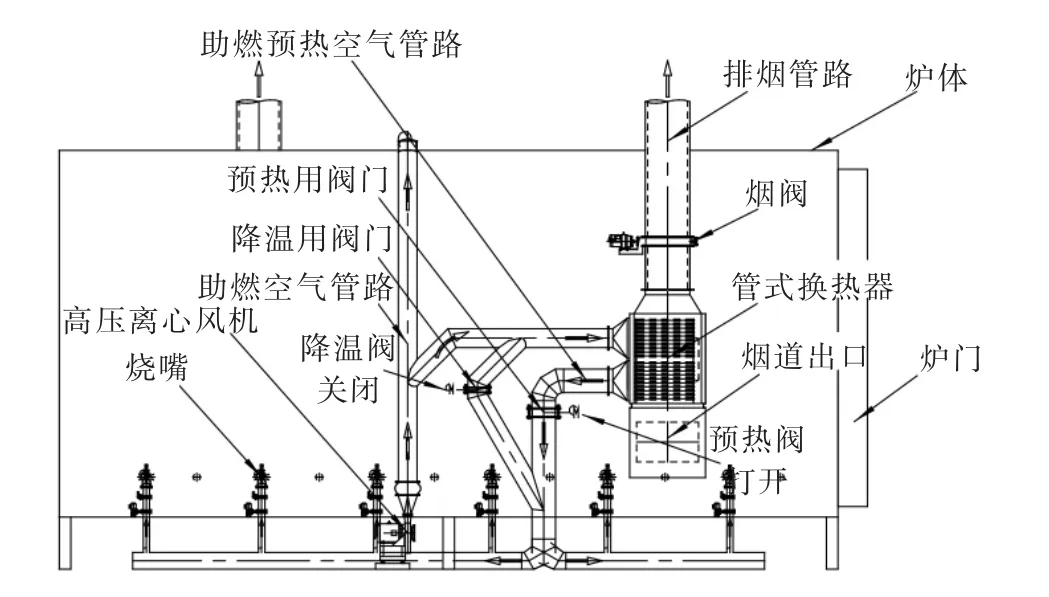

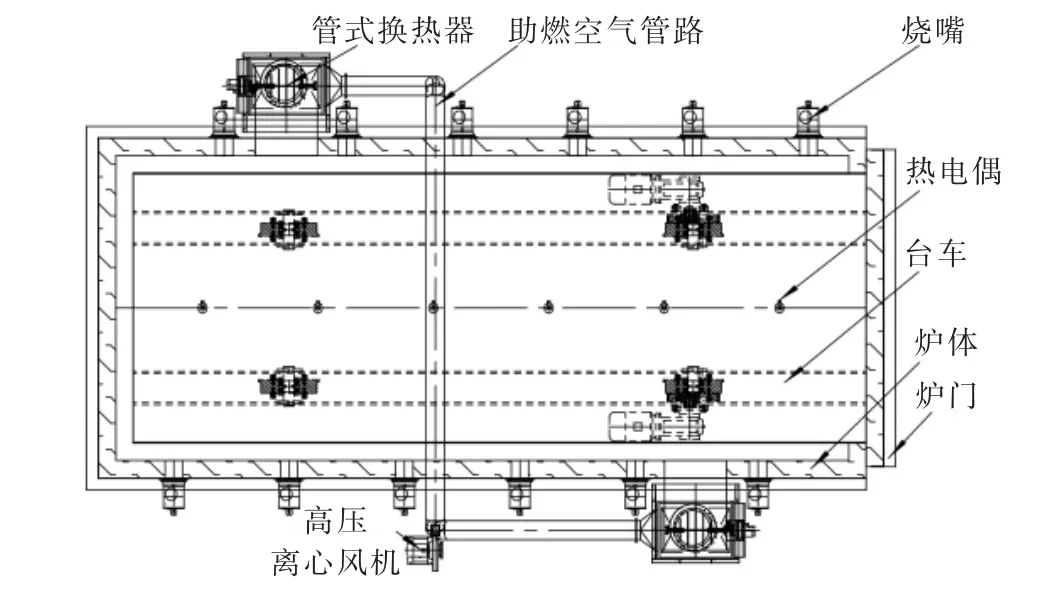

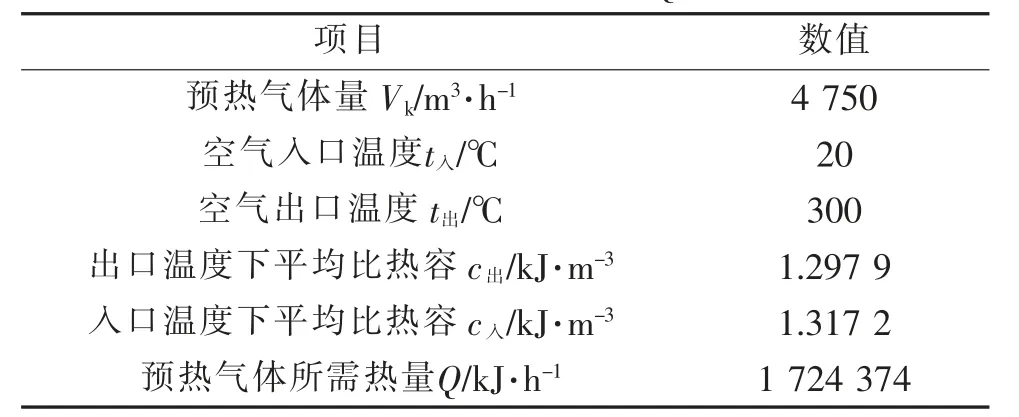

具有高效预热与快速降温双作用功能的燃料热处理炉结构如图1~图3 所示。

图1 具有高效预热与快速降温双作用功能的燃料热处理炉主视示意图1

图2 具有高效预热与快速降温双作用功能的燃料热处理炉主视示意图2

图3 具有高效预热与快速降温双作用功能的燃料热处理炉俯视示意图

2.2 工作原理

2.2.1 高效预热功能

由图1 可知, 高效预热与快速降温双作用功能的燃料热处理炉启动预热功能, 预热阀处于打开状态,降温阀处于关闭状态,此时从高压离心风机吹出来的室温空气只能经过助燃空气管路流向管状换热器的入口,进入到换热器内部的管束,与管束外侧的高温烟气进行对流换热, 完成对流换热后从换热器的出口流出, 经助燃预热空气管路最终到达各个烧嘴的空气入口管, 为燃料的燃烧提供预热后的助燃空气。

2.2.2 快速降温功能

由图2 可知, 高效预热与快速降温双作用功能的燃料热处理炉启动降温功能, 预热阀处于关闭状态,降温阀处于打开状态,此时从高压离心风机吹出来的室温空气只能经过助燃空气管路直接流入到各个烧嘴的空气入口管, 由于从高压离心风机吹出来的室温空气没有流经换热器, 而是直接流入到各个烧嘴的空气入口管, 将室温下的空气直接送入炉膛去置换热工件释放的热量,因此,可以大大提高降温速度,缩短退火工艺的降温时间。

3 实例计算

3.1 管式换热器计算

3.1.1 已知条件

预热空气量:4750 m3/h

空气入口温度:20 ℃

空气出口温度:300 ℃

管束最窄处空气流速ωk:11 m/s

烟气量:5250 m3/h

烟气流速ωy:2.5 m/s

总传热系数:27.06 W/(㎡·℃)

管子外径:0.052 m

管子内径:0.044 m

管子间距:0.1 m

3.1.2 预热气体所需的热量

如表1 所示, 出口温度下平均比热容及入口温度下平均比热容见表2, 预热气体所需的热量Q借助Excel 表格,输入已知数据后通过编辑公式自动计算获得,其中,预热气体所需热量按公式Q=Vk×(t出×c出-t入×c入)计算。

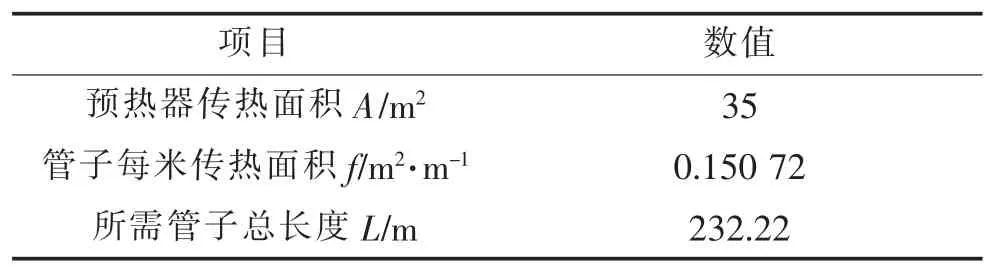

表1 预热气体所需热量Q 计算

3.1.3 求对数平均温度差(预热器气流方式为逆流)

对数平均温度差Δtd借助Excel 表格,输入已知数据后通过编辑公式自动计算获得(见表3),其中:

表2 干空气的物理性质

表3 对数平均温度差Δtd计算 (℃)

3.1.4 预热器所需传热面积(预热器气流方式为逆流)

所需传热面积借助Excel 表格编辑公式自动计算获得(见表4),其中修正系数为1.07,其中,所需传热面积, 以下表格数据计算均通过Excel 表格编辑公式自动计算获得,不再描述。

3.1.5 预热器管束的排列——管子每米长度的传热面积f计算

表4 预热器所需传热面积F 计算

表5 管子每米长度的传热面积f 计算

3.1.6 预热器管束的排列——所需管子长度L计算

所需管子总长度按公式L=A÷f计算,见表6。

表6 所需管子长度L 计算

3.1.7 预热器管束的排列——每根单管的空气流量vk计算

表7 每根单管的空气流量vk 计算

3.1.8 预热器管束的排列——并联管子根数n计算

并联管子根数按公式n=Vk÷vk计算,见表8。

表8 并联管子根数n 计算

3.1.9 预热器管束的排列——单管长度l的计算

单管长度按公式l=L÷(2n)计算,见表9。

3.1.10 烟气流通面积Ay的计算

所需流通面积按公式Ay=Vy÷ωy÷3600计算,见表10。

表9 单管长度l 计算表

表10 烟气流通面积Ay 计算

3.1.11 面对烟气横向管束列数y的计算

管束列数按公式y=Ay÷l÷(s1-d1)计算,见表11。

表11 面对烟气横向管束列数y 计算

3.1.12 面对烟气纵向管束排数x的计算

管束排数按公式x=n÷y计算,见表12。

表12 面对烟气纵向管束排数x 计算

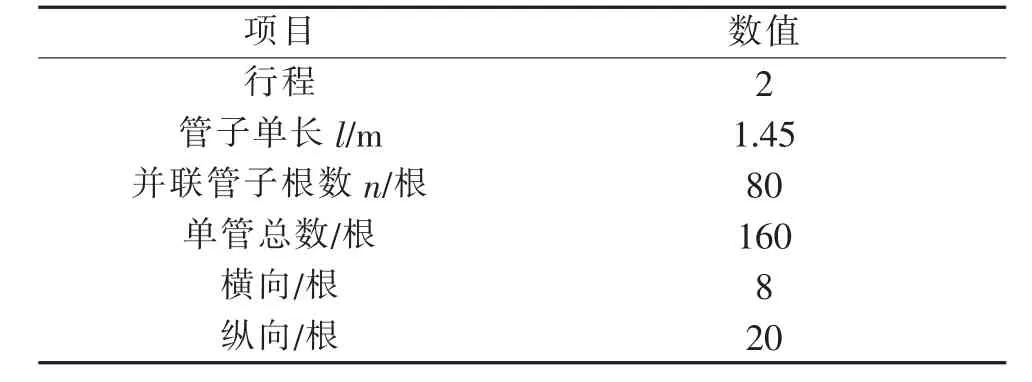

3.1.13 管束排列结果(单管总数及纵向管束数量计算)

单管总数等于行程乘以并联管子根数, 纵向管束排数等于单管总数除以横向管束列数,见表13。

表13 单管总数及纵向管束数量计算

最后根据计算进行设计制作的管式换热器如图4 所示,面对烟气管束列数为8 列,纵向管束列数为20 列,单管总数共160 根。

图4 管式换热器内部结构示意图

3.2 降温时间及降温速率的计算

已知设备装载量100 t(含垫铁),炉墙为全纤维结构,纤维总重量20 t,炉底台车为耐火砖砌筑,耐火砖总重量35 t,要求设备以20~100 ℃/h 速率加热至550 ℃后保温2.5 h, 然后在炉内降温至300 ℃,最后出炉空冷,现计算降温所需时间和降温速率。

3.2.1 降温过程中热量释放计算

(1)工件从550 ℃降至300 ℃过程中释放的热量Q1

式中:G为炉子装载量,kg;J1、J2为金属的比能,即热含量,kJ/kg,550 ℃时, 金属的比能为315.5 kJ/kg,300 ℃时,金属的比能为155.7 kJ/kg。

(2)纤维从550 ℃降至300 ℃过程中释放的热量Q2

550 ℃时炉衬的平均温度t=0.59(tl+tb)=0.59×(550+20)=336.3(℃)

式中:tl与tb分别为炉温550 ℃时纤维的内表面温度及外表面温度,℃。

300 ℃时炉衬的平均温度t=0.59(t′l+t′b)=0.59×(300+20)=188.8(℃)

式中:t′l与t′b分别为炉温300 ℃时纤维的内表面温度及外表面温度,℃。

336.3 ℃时硅酸铝耐火纤维比热容c=1.013+0.075×10-6t2=1.013+0.075×10-6×336.3=1.021[kJ/(kg·℃)]

188.8 ℃时硅酸铝耐火纤维比热容c=1.013+0.075×10-6t2=1.013+0.075×10-6×188.8=1.016[kJ/(kg·℃)]

式中,k为考虑到热处理炉工艺时间较短,在升温和保温结束时炉衬并不能完全热透引入的修正系数,在此k值取0.5。

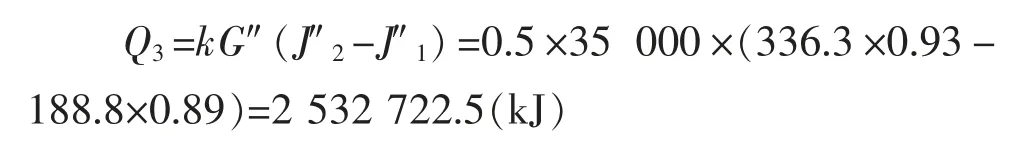

(3)耐火砖从550 ℃降至300 ℃过程中释放的热量Q3

耐火砖在550 ℃及300 ℃时的炉衬平均温度计算方法与纤维一致。

336.3 ℃时耐火黏土砖比热容c=0.84+0.272×10-3·t=0.84+0.272×10-3×336.3≈0.93[kJ/(kg·℃)]

188.8 ℃时耐火黏土砖比热容c=0.84+0.272×10-3·t=0.84+0.272×10-3×188.8≈0.89[kJ/(kg·℃)]

式中,t为实际温度,℃。

(4)炉温从550 ℃降至300 ℃过程中释放的总热量Q总

考虑炉门及密封处热损失, 引入修正系数K,K取0.9。

3.2.2 降温过程中所需空气量计算

20 ℃及550 ℃时空气热容量C20=25.96 kJ/m3,C550=742.28 kJ/m3。不同温度下,空气的热容量依据表2 通过不同温度下的比热容乘以对应温度进行计算。

假设炉温从550 ℃降至300 ℃过程中释放的总热量Q总均被空气置换,则所需空气总量V为:

根据理性气体状态方程:

式中,P1、P2为不同温度下的压强,Pa, 炉子为非密闭容器,故在不同温度下,压强相等;T1=20 ℃;T2=550℃;V1为20 ℃时空气的体积,m3;V2为550 ℃时空气的体积,m3。

3.2.3 降温时间及降温速率计算

其中, 设备助燃风机采用两台9-19No.6.3A-7高压离心风机,单台风机流量为6978 m3/h,降温速率

4 实例应用

2018年为一重集团大连石化装备有限公司设计制作了两台具有高效预热与快速降温功能的新型台车式燃气退火炉, 设备炉膛尺寸分别为16 m×7 m×8 m 和12 m×7 m×8 m, 加热方式采用高速烧嘴,脉冲燃烧控制, 主要用于压力容器焊后去应力退火热处理,这两台设备具有高效预热与快速降温功能,已成功验收并投产使用, 图5 为高效预热与快速降温管路连接切换图, 整个生产过程中, 无须人工干预, 设备自动按预定升温→保温→降温工艺自动运行。 该具有高效预热与快速降温双作用功能的新型燃料热处理炉在加热阶段预热空气预热温度高,在降温阶段降温速度快,因而加快了生产节奏,进而节能降耗,得到了用户的高度认可。

图5 高效预热与快速降温管路连接切换图

5 结语

从该高效预热与快速降温双作用功能的新型燃料热处理炉整体性能来看, 在满足高效预热的同时,可以实现带件时的快速降温,根据装载率的不同一般可实现30~70 ℃/h 的降温速度,进而提高了设备的生产节奏,可广泛应用于类似的燃料热处理炉领域。