拜耳法氧化铝生产中水合铝酸钙的应用研究

2021-05-24曾宪飞张天星张顺飞

曾宪飞,张天星,张顺飞

(贵州华锦铝业有限公司,贵州 贵阳 551405)

近年来,随着氧化铝工业的快速发展,铝土矿资源消耗急剧上升,铝土矿品位每况愈下,资源的保障程度日趋严峻,资源问题已经成为我国铝工业发展的主要瓶颈问题之一。铝土矿品位降低导致生产效率降低,消耗升高,制造成本增加。

在拜耳法生产氧化铝的粗液精制过程中,为了改善叶滤机过滤性能,需要添加石灰乳作为助滤剂,与粗液反应并通过叶滤机过滤后得到滤饼,其主要成分为水合铝酸钙(3CaO·Al2O3·6H2O)。拜耳法生产氧化铝传统工艺中,叶滤机滤饼通过泵输送至溶出后槽或者沉降分离系统,经与赤泥混合后随赤泥外排堆存,这既造成资源浪费,增加系统消耗,又占用赤泥堆存空间,增加赤泥堆存量[1-3]。

本文针对叶滤机滤饼传统处置工艺的不足,通过对叶滤机滤饼进行应用研究,回收其有价成分氧化钙和氧化铝,降低石灰消耗,提高氧化铝回收率,降低氧化铝生产成本。

1 试验原理[4]

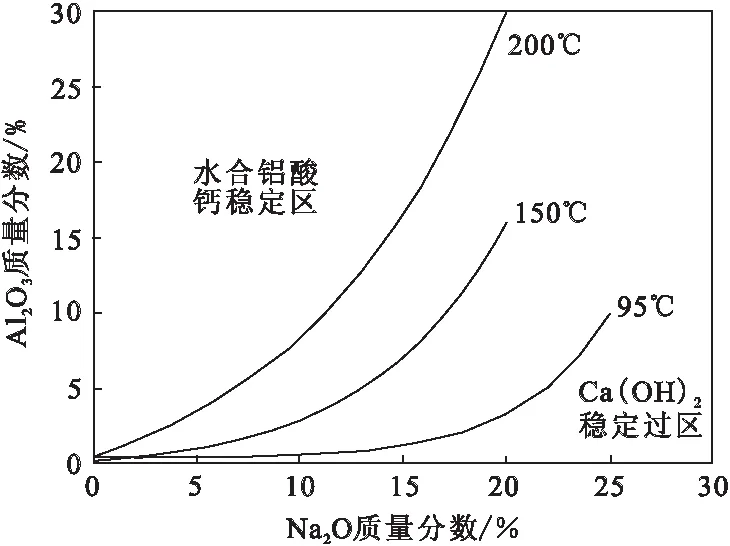

图1为Na2O-CaO-Al2O3-H2O系不同温度条件下的平衡图,从图中可知,随着温度的升高,水合铝酸钙的稳定区域逐渐缩小,即在低温条件下水合铝酸钙能够稳定存在,但在高温条件下将被NaOH分解生成水合铝酸钠和Ca(OH)2,具体反应如下:

图1 Na2O-CaO-Al2O3-H2O系不同温度条件下平衡图

3CaO·Al2O3·6H2O+2NaOH=2NaAl(OH)4+3Ca(OH)2

在实际溶出过程,溶出温度一般都控制在200 ℃以上,一水硬铝石的溶出温度一般控制在260~270 ℃之间。在这样的溶出温度条件下,水合铝酸钙几乎全部被分解生成氢氧化钙和水合铝酸钠,氢氧化钙将继续和水合铝硅酸钠反应生成溶解度更小的水合石榴石,使得该反应不可逆,从而达到对水合铝酸钙回收应用的目的。

2 试验方法

用量筒量取100 mL循环母液和称取31.57 g铝土矿石加入到150 mL钢弹中(每组6个钢弹),然后再按照不同配钙硅比配入石灰或者叶滤机滤饼,在265 ℃条件下溶出反应50 min后,取出钢弹冷却至80 ℃,打开钢弹盖子过滤,分析溶出液及固相成分。

[Na2OK]为溶出液中Na2O的质量浓度,[Al2O3]为溶出液中Al2O3的质量浓度,单位均为g/L。αk为溶出液的苛性比值。相关计算公式如下:

(1)相对溶出率=(矿石A/S-赤泥A/S)/(矿石A/S-1)×100%;

(2)赤泥A/S=赤泥Al2O3含量(%)/赤泥SiO2含量(%);

(3)αk=[Na2Ok]/[Al2O3]×1.645。

3 试验原料

3.1 矿石、石灰及循环母液

试验所用铝土矿石取制贵州某地区综合矿石样,循环母液取自实际生产过程调配合格的蒸发母液,石灰取自生产现场所供石灰。其主要化学成分见下表所示。

表1 矿石成分

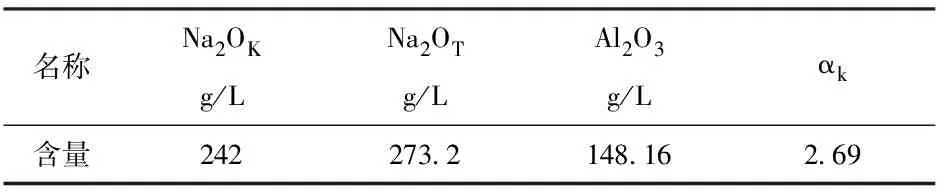

表2 循环母液成分

表3 石灰成分 %

3.2 叶滤机滤饼成分

表4为叶滤机滤饼的化学成分,从表中的数据可知,叶滤机滤饼的主要成分为CaO和Al2O3。

表4 叶滤机滤饼化学成分

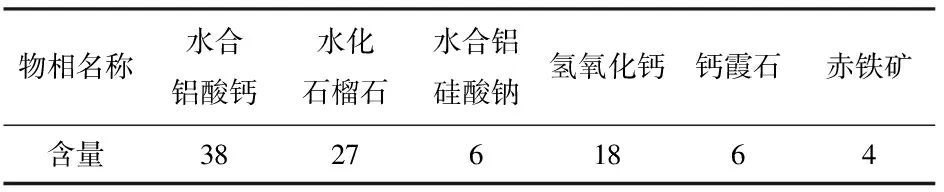

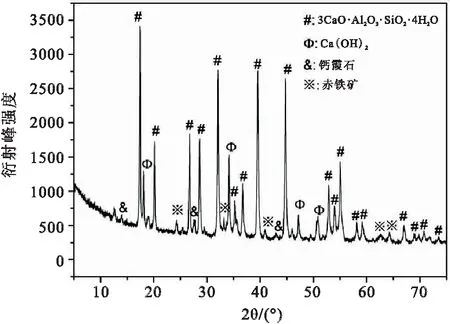

表5和图2为叶滤机滤饼的物相分析结果,从物相组成可知,叶滤机滤饼主要由水合铝酸钙和部分未反应的氢氧化钙组成,且水合铝酸钙中已有2个结晶水被SiO2所取代,因此,叶滤机滤饼物相主要是水合铝酸钙和水化石榴石两个物相的复合体结构,理论上被SiO2取代的部分水合铝酸钙类似于水化石榴石的物相特征。同时还含有少部分钙霞石和赤铁矿,这主要是粗液夹杂的未完全絮凝沉降的细颗粒赤泥所致。

表5 叶滤机滤饼的物相组成 %

图2 叶滤机滤饼物相

4 试验结果与讨论

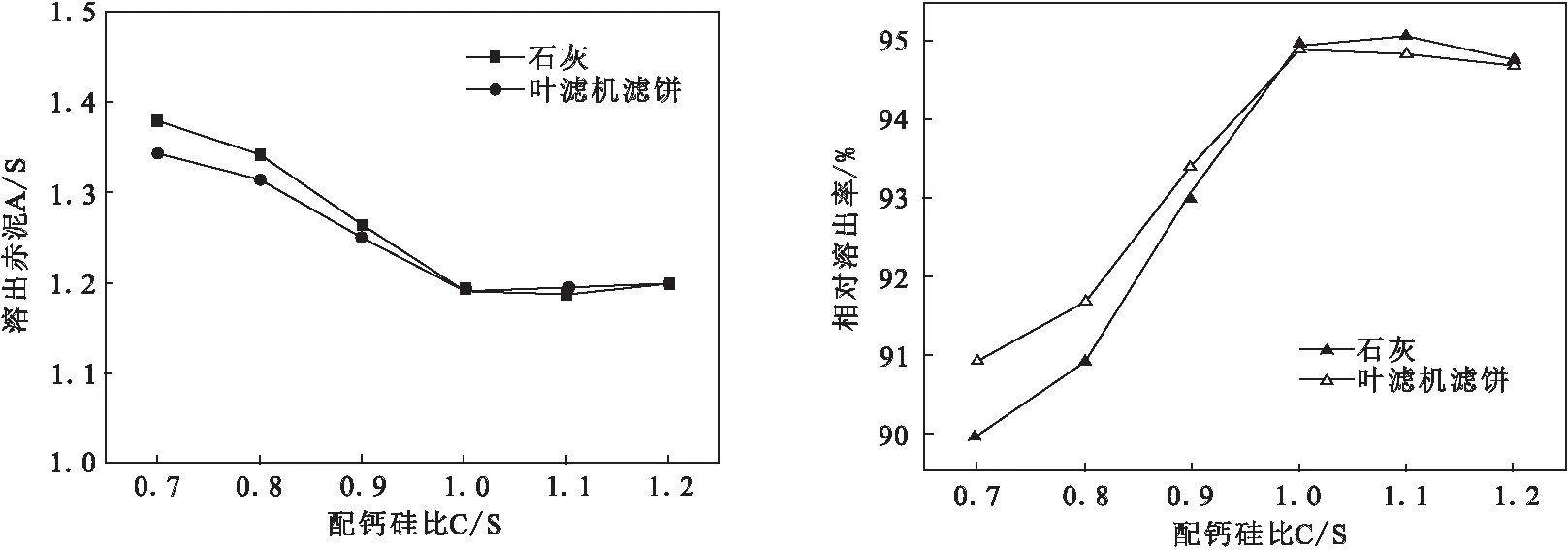

图3为石灰添加量和叶滤机滤饼添加量对溶出效果影响的对比试验结果。从图中试验结果可知,在实际生产溶出温度265 ℃及溶出时间50 min条件下,随着配钙硅比增加,即随着石灰或者叶滤机滤饼添加量的增加,溶出赤泥A/S逐渐降低,相对溶出率逐渐升高,至配钙硅比达到1.0时,溶出赤泥A/S和相对溶出率趋于稳定,且两者的赤泥A/S均小于1.2,相对溶出率均大于94%,能够满足生产控制需要。根据石灰和叶滤机滤饼对比溶出试验结果表明,在相同溶出条件下,铝土矿石添加叶滤机滤饼的溶出效果与添加石灰的溶出效果非常接近,这说明叶滤机滤饼可以取代石灰作为铝土矿溶出反应过程的催化剂,添加叶滤机滤饼不会影响铝土矿石的溶出效果。这主要是由于水合铝酸钙在实际溶出条件下将被分解出CaO,其能够扮演着石灰的重要作用,分解得到的CaO继续与水合铝硅酸钠反应生成溶解度更小的水化石榴石,从而使得水合铝酸钙持续分解直至反应完全。

图3 石灰和叶滤机滤饼添加比例对溶出赤泥A/S影响

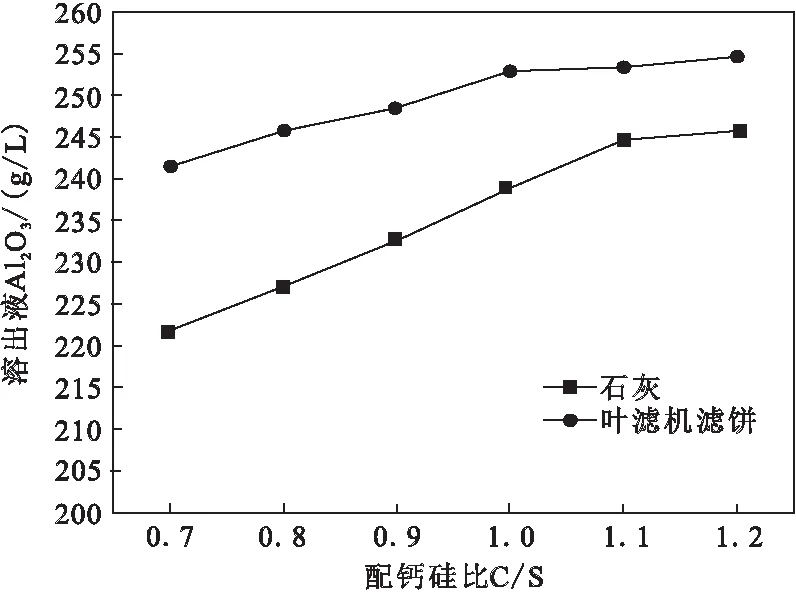

图4为石灰和叶滤机滤饼添加量对溶出液Al2O3浓度变化的影响。从图中数据可知,在实际生产溶出温度265 ℃及溶出时间50 min条件下,随着配钙硅比增加,即随着石灰或者叶滤机滤饼添加量的增加,溶出液中Al2O3的浓度均呈现升高趋势变化,且钙硅比达到1.0时,溶出液的Al2O3浓度达到最大值,继续增加钙硅比,Al2O3浓度基本趋于稳定。理论上,在相同配钙硅比条件下,添加叶滤机滤饼和添加石灰对铝土矿石的溶出率不会有影响,然而添加叶滤机滤饼后溶出液的Al2O3浓度高于添加石灰后溶出液的Al2O3浓度,溶出液αk低于添加石灰后溶出液αk(见表6),这主要是由于叶滤机滤饼中Al2O3被溶解进入到溶出液引起溶出液Al2O3浓度升高的缘故,说明通过溶出过程可以达到回收叶滤机滤饼中Al2O3的目的。

图4 石灰和滤饼渣添加比例对溶出液Al2O3浓度变化的影响

表6 石灰和滤饼渣添加比例对溶出液成分的影响

5 经济性评估

按照年产160万吨氧化铝测算,每年粗液精制需要消耗石灰乳52,560 m3(石灰乳通过化灰机化灰获得,石灰乳占粗液体积比约为6%),经叶滤后产生叶滤机滤饼量25,702吨,则每年需要消耗石灰11,365.64吨,造成氧化铝损失为4806.90吨。理论上,叶滤机滤饼中可回收Al2O3和CaO只能以水合铝酸钙形式存在及未反应石灰乳中CaO,而以水合铝硅酸钠和水化石榴石形式存在的Al2O3及以水化石榴石形式存在的CaO在溶出过程是不能被回收利用的。水合铝硅酸钠和水化石榴石中SiO2及Al2O3含量可根据叶滤机滤饼化学成分中SiO2及Na2O含量推算确定。Na2O只能存在水合铝硅酸钠中,根据滤饼中Na2O含量可以推出水合铝硅酸钠中结合的Al2O3和SiO2含量,根据滤饼中剩余SiO2含量可以推出水化石榴石中Al2O3和CaO含量,再根据滤饼中剩余Al2O3含量即可推出水合铝酸钙中CaO含量,未反应石灰乳中CaO采用差值即可得到,推算结果见表7。根据推算得到叶滤机滤饼中可回收的氧化铝占比为10.25%,可回收的氧化钙占比为30.27%,则可回收氧化铝为2635吨,可回收氧化钙为7780吨。通过对这部分氧化钙和损失的氧化铝加以回收应用,可以节约石灰消耗,提高氧化铝回收率,且在回收过程中不需要额外消耗原材料和人工费。氧化铝制造成本为1678元/吨,其中原材料费及人工费为1056元/吨,按照石灰的市场价格为375元/吨,氧化铝的市场销售均价为2540元/吨,石灰有效钙为92%,滤饼中氧化铝及氧化钙的回收转化率按90%计,则通过回收这部分石灰和氧化铝,每年可产生经济效益为:

表7 叶滤机滤饼中可回收Al2O3及CaO的含量推算结果

7780÷0.92×0.9×375+2635×0.9×[2540-(1678-1056)]=7,402,613.09元

因此,叶滤机滤饼回收非常具有应用价值,经济效益也很可观。

6 试验结论

(1)叶滤机滤饼成分主要为水合铝酸钙及少部分未反应完的石灰乳,其滤饼中CaO含量为44.22%,Al2O3含量为21.19%。

(2)在溶出温度为265 ℃,溶出时间为50 min条件下,可以实现对叶滤机滤饼中有价成分CaO和Al2O3进行回收利用,在钙硅比≥1.0时,溶出赤泥A/S小于1.2,相对溶出率大于94%,能够满足生产控制要求。

(3)根据试验结果显示,叶滤机滤饼可以部分取代或者全部取代石灰作为溶出反应过程的催化剂使用,能够完全达到石灰的作用效果,添加叶滤机滤饼不会对铝土矿石溶出效果产生影响。

(4)根据经济性评估结果显示,对叶滤机滤饼中CaO和Al2O3进行回收利用,经济效益非常可观。