粉料自动投料装置的研制

2021-05-24王向荣付海鹏顾红超

王向荣,王 库,付海鹏,顾红超

(中核第四研究设计工程有限公司,河北 石家庄 050021)

地浸铀矿山水冶生产中存在一些需要投加粉料的岗位,如反萃取剂配制岗位需要投加碳酸钠、碳酸氢钠,铀沉淀岗位需要投加氢氧化钠。目前,这些岗位采用人工投料方式,投料过程包括人工搬运料袋、转移、拆包、粉料投放、废袋收集等,不仅劳动强度大,作业环境差;而且需配备大量操作人员,降低了水冶厂的劳动生产率,也增加了运行成本。

国内其他行业对粉料自动投料装置有相关研究与应用报道。马杰等研制的粉料气力自动加料装置由料桶、真空泵、输送管、料斗机构等组成,可以实现聚四氟乙烯粉料的自动投料[1]。杨凯等研制的粉料配料输送称量系统,由解包站、压送罐、储仓、缓冲罐、罗茨风机等构成,用于粉状涂料的自动计量与投放[2]。以上装置都是利用气力输送原理实现粉状物料的自动投放,在一定程度上降低了劳动强度,改善了工作环境;但仍需要人工上料或人工拆袋。白俊研制的粉料自控上料装置由气力输送单元、储料单元、计量输送单元以及控制系统组成,同样利用了气力输送原理来实现聚合物粉料的运输、储存和连续下料;在装置上料时,需将拖船运来的移动储料罐与装置的固定储料罐通过快接头对接实现粉料转移,上料过程也需要人工干预[3]。

地浸铀矿山投料环节的粉料都是袋装物料,料袋的拆包环节耗费了大量的人力,因此研制粉料自动投料装置的重点之一是实现拆包环节的自动化,进而实现整个投料过程的自动化,为地浸铀矿山全面实现无人值守提供保障。

1 粉料自动投料装置研制原则

粉料自动投料装置研制原则包括:1)粉料自动投料装置可实现25、40、50 kg规格袋装物料的识别、抓取、转移、拆包、粉料输送和废袋收集功能;2)实现就地控制与远程控制;3)具有计数功能,按照设定的料袋数量抓取完成后可以自动停机;4)具有多重安全防护系统,保护操作人员与误入人员,防止造成伤害;5)各设备模块小型化,粉料投料装置布置紧凑、占地面积小。

2 粉料自动投料装置设计方案

2.1 工作流程

叉车将码放区的整垛物料转运至粉料自动投料装置区域的特定位置,机器人从料垛上抓取料袋,运行至小型拆包机刀具处,完成停止前进、下放、上提、旋转至废袋收集桶处、下放废袋等一系列动作后,返回抓取下一袋物料,进行下一个循环。拆包后的粉料经管链输送机运送至配制槽。机器人按照设定的料袋数量进行抓取料袋,完成后停机,然后其他单元设备依次停机。

2.2 粉料自动投料装置组成

设计采用行业先进的3D视觉扫描成像技术,引导工业机器人智能、自主地定位抓取料袋,配合拆包机、输送机、废袋收集桶等单元设备完成自动投料作业任务。

粉料自动投料装置由拆垛模块、小型拆包机、输送模块、废袋收集模块、安全防护模块及自动控制模块等组成。

2.2.1 拆垛模块

在物流仓储、烟草工业、汽车工业等领域用机器人进行拆垛作业[4-6],在机器人码垛方面也有大量研究报道[7-10]。本装置研究的目的是对袋装粉料进行拆垛,来料为人工码好的整垛物料,料袋表面不规则,与烟箱、铝板等的拆垛机器人相比,机器人本体、机器人抓手及控制系统等都有很大的不同。

本装置的拆垛模块由机器人本体、机器人底座、机器人控制柜、3D视觉识别系统、机器人抓手、真空发生系统等组成。

2.2.1.1 机器人本体

选用五关节工业机器人,其结构图及运动范围如图1所示。

图1 五关节工业机器人运动范围

机器人采用地面安装方式,手臂负载180 kg,最大工作半径3 195 mm,有效工作半径2 845 mm,重复定位精度±1 mm。通过计数功能完成料袋的定量投放。通过安全空间功能建立安全工作范围,设置机器人禁出空间范围,保证人机安全。

2.2.1.2 机器人抓手

由研制的不锈钢抓手与真空吸盘组成二合一吸盘抓手,作为机器人的末端执行器,其结构如图2所示。选用2台漩涡式高压风机串联,配合真空吸盘,当真空度为-0.05 MPa时,料袋能被快速稳定抓取。

1—真空吸盘;2—不锈钢抓手。

在抓取物料袋时,先打开抓手,吸盘下降并吸附料袋后再上升;然后抓手合拢,抱住料袋防止掉落。抓手与吸盘均为气动结构,吸盘的最大吸附负载能力约80 kg。

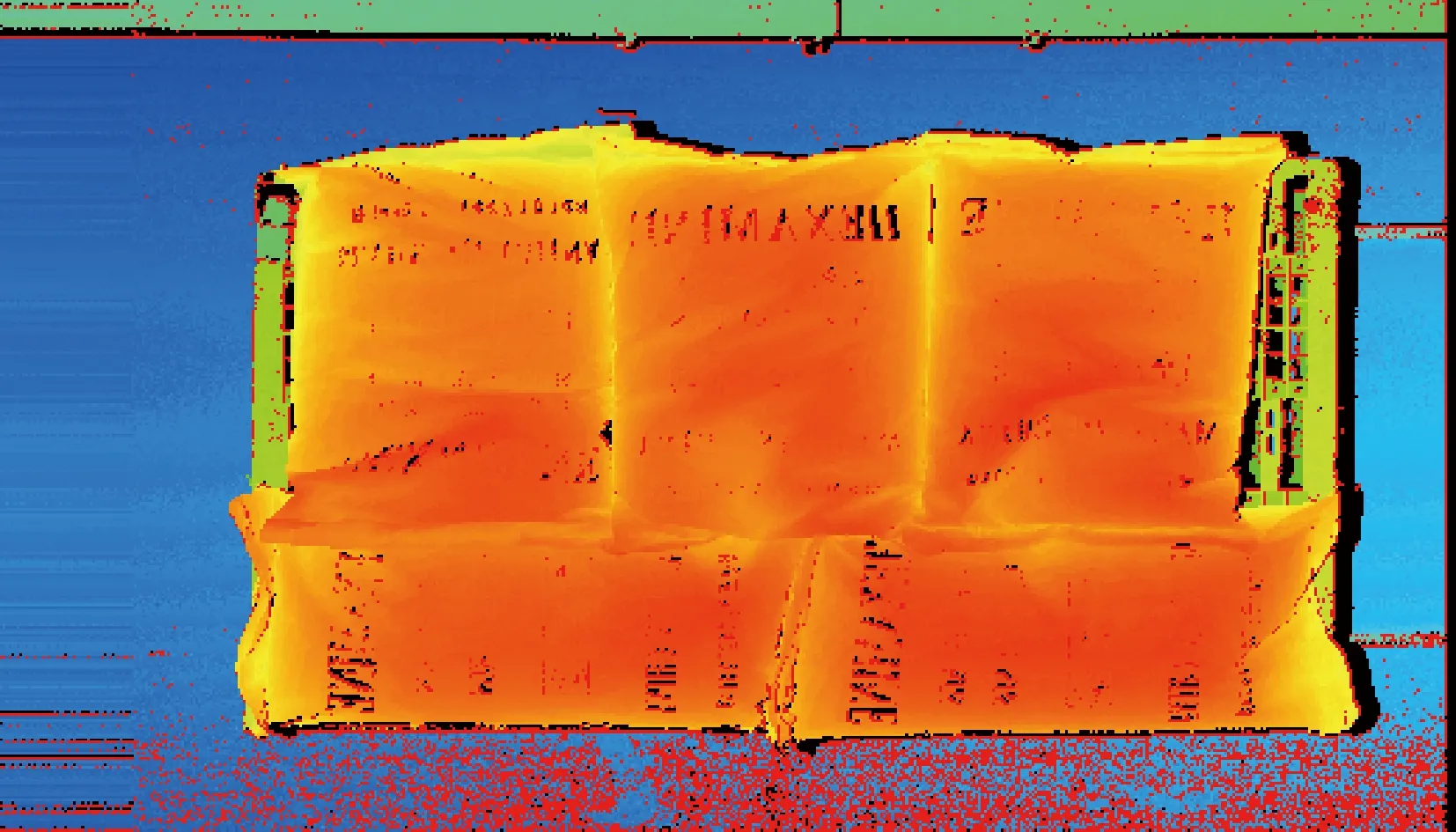

2.2.1.3 3D视觉识别系统

利用结构光三维成像原理,3D视觉识别系统可快速对料袋进行三维扫描定位,获取料袋的3D空间位置数据。它由3D相机、3D控制器、显示器、键盘、鼠标等组成,3D相机安装于机器人末端,引导机器人准确定位并抓取料袋。显示器可显示3D成像效果,扫描五花垛时的成像如图3所示。

图3 3D视觉识别系统五花垛成像图

3D视觉识别系统能准确识别料垛高度,引导机器人按照先高后低的顺序分层抓取。

2.2.2 小型拆包机

拆包机主要通过机械方式将粉料包装袋切割开,实现袋料分离。目前市场上销售的拆包机处理量大,自动化程度高,人工参与度少,粉尘控制效果好,环境污染少;但设备占地面积大,其处理规模远大于铀水冶生产中粉料投加岗位的需求。因此,根据铀水冶生产的实际需求,利用机器人动作灵活的优势,研制了与机器人配套应用的小型拆包机,使前后工序设备处理能力匹配,满足了铀水冶厂的特殊需求。

小型拆包机采用锯齿状刀具破袋,并集成了破碎机构,可将200 mm的结块物料破碎至6 mm以下,防止结块物料堵塞管链输送机。研制的小型拆包机长×宽×高为1.0 m×0.7 m×1.75 m,锯齿状刀具固定于拆包机的顶部,电机带动的两级对辊状破碎机构位于锯齿状刀具的下方。工作时,料袋在拆包机上方以自由落体方式落在刀具上,料袋被切割开,没有结块的粉料经拆包机壳体后直接到达出料口,结块的物料经破碎机构破碎后到达出料口。小型拆包机结构稳定,操作简单可靠,可满足绝大部分工况的生产需要。

2.2.3 输送模块

采用体积小、布置灵活的管链输送机作为粉料输送设备,其结构如图4所示。

粉料经管链输送机进料口进入密闭管道内,在运动链片的带动下沿管道运动,最后经出料口进入配制槽,入槽质量大于99.6%。管链输送机属于容积式输送设备,可实现物料的输送和计量,从进料口到出料口均处于封闭状态,输送过程中无粉尘产生。另外,管链输送机可以三维改变输送方向,尤其适用于多个配制槽且不在一条轴线的输送要求。

2.2.4 废袋收集模块

研制的废袋收集模块由废袋收集桶和防挂袋组件组成,防挂袋组件结构简单,上方为由圆钢等焊接而成的耙型组件,耙型组件固定于四根角钢立柱上,立柱通过地脚板固定于地面。废料收集桶筒体采用PE材料制作,底部设置脚轮方便人工转运,其结构如图5所示。

1—防挂袋组件;2—废袋收集桶。

机器人末端抓手通过插入废袋并抱拢的方式,抓取废袋后转移至废袋收集桶。抓手打开并上升时,废袋有时不能自动脱离抓手,这时防挂袋组件便可辅助完成抓手与废袋的分离,使废袋落入收集桶内。

2.2.5 安全防护模块

研制的安全防护模块由安全围栏和安全光栅组成,防止设备在运行过程中对操作人员产生危害。当操作人员需要进入安全围栏内进行更换托盘或转运物料等操作时,在总控制柜上点击停止按钮,机器人及其他设备即停止动作。在安全围栏进口处设置急停按钮及光栅,与总控制柜上的停止按钮组成三重安全防护,确保人员安全。

2.2.6 自动控制模块

自动控制模块的中央处理单元采用PLC及触摸屏;PLC通过与触摸屏连接既可实现面板控制系统开启、停止、投料袋数设定、运行速度调节等功能,又可实时显示系统运行状态、报警原因等内部数据。PLC与机器人通讯连接,可以控制机器人的启停,同时在触摸屏实时显示机器人工作状态。3D视觉识别系统与机器人连接,用于检测料袋的位置并将相关信息发送至机器人控制系统。自动控制系统具有多种保护、报警功能,可实现全过程的自动控制,可通过光纤将数据传至水冶厂的集中控制室,实现就地控制与远程控制。粉料自动投料装置控制流程如图6所示。

图6 粉料自动投料装置控制流程图

3 粉料自动投料装置运行

使用粉料自动投料装置样机开展了落料高度、吸取料袋、3D视觉识别及试运行等试验。

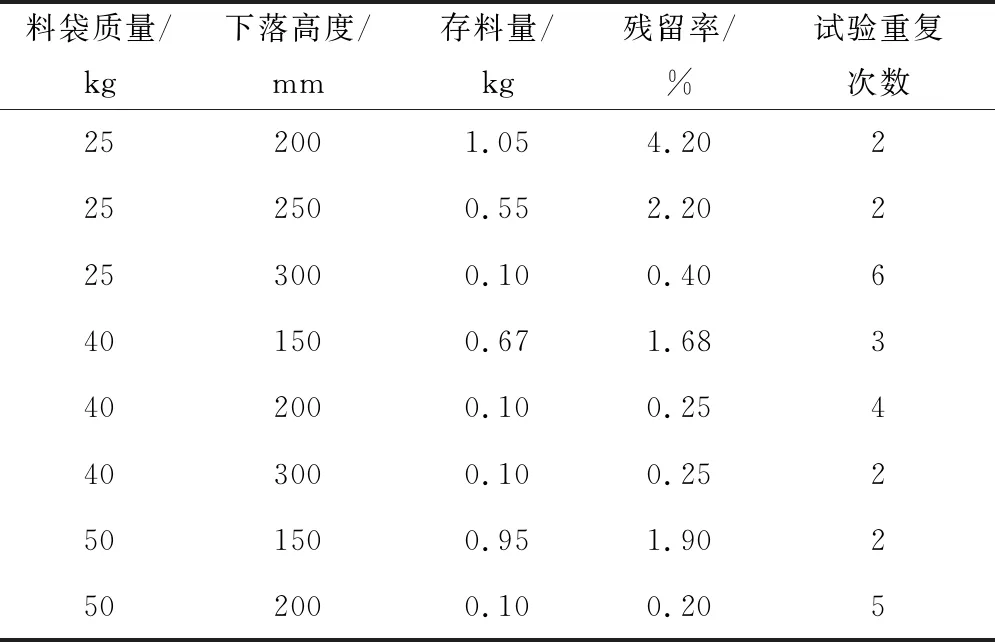

3.1 落料高度试验

针对3种物料袋,进行了不同高度的拆袋试验,找出最合适的拆袋高度。试验结果见表1。

表1 不同落料高度的拆包试验结果

从表1可看出,当25、40、50 kg料袋的落料高度分别为300、200、200 mm时,料袋中粉料的残留率<0.5%,粉料残留率较低。

3.2 吸取料袋试验

采用双漩涡式高压风机串联,配合真空吸盘,开展了25、40、50 kg料袋的吸取试验,试验过程中吸盘吸取牢固,各规格料袋均无掉落现象。

3.3 3D视觉识别试验

开展了单袋、单层和多层料袋的3D视觉识别试验,试验结果如图7所示。图7(a)为单袋物料的识别效果,图7(b)为单层料袋的识别效果,图7(c)为多层料袋的识别效果。试验表明,3D视觉识别系统对光线敏感,光线直射时识别效率低,甚至无法识别;采取遮光措施后,达到了满意的识别效果,抓手也可实现准确抓取。

图7 各种组合料袋的识别效果

3.4 粉料自动投料装置试运行

粉料自动投料装置布置紧凑,集成各单元设备后的占地面积约为8.0 m×6.6 m,所需安装高度约为5 m,设备布置如图8所示。

1—总控制柜;2—配制槽;3—管链输送机;4—小型拆包机;5—废袋收集桶;6—防挂袋装置;7—机器人;8—机器人底座槽;9—料袋;10—托盘;11—机器人控制柜;12—空压机;13—安全光栅;14—安全门;15—安全围栏。

人工使用叉车将物料放至拆垛指定位置,等待抓取。操作机器人示教器选定程序,将设备总控制柜就地、远程转换开关旋转至远程位置,设定投料袋数,点击初始化和启动按钮,依次启动管链输送机、小型拆包机、机器人、3D视觉识别系统。3D视觉识别系统对袋装物料的位置进行扫描,机器人精确抓取袋装物料到小型拆包机上方一定位置后,自动与吸盘抓手脱离;料袋依靠重力掉落至小型拆包机的割刀位置,粉料经小型拆包机进入管链输送机;机器人抓手再次提起料袋并在小型拆包机上方进行抖动,以抖落残留粉料;落料完成后,机器人将废袋送入废袋收集桶。整个系统设有安全防护栏、安全门,安全门内设有安全光栅,在安全门被打开或安全光栅被遮挡时,系统自动停止工作。

在粉料自动投料装置的试运行试验中,共试验物料80袋,其中:25 kg规格物料10袋;40 kg规格物料30袋;50 kg规格物料40袋。在试验中,重点观察和记录料袋的识别与抓取效果,料袋在转移过程中的稳定性,拆包效果,管链输送机运行效果,安全防护效果,废袋收集效果,装置稳定运行时的输送量等。试验结果表明:研制的粉料自动投料装置可以稳定实现对各规格料袋的识别、抓取、转移和拆包等操作,机器人完成1个循环用时≤40 s,安全光栅灵敏、可靠,探测到有物体或人员闯入防护围栏时,机器人立刻停止动作。试验还发现:管链输送机噪音较大;在废袋转移至废袋收集桶的过程中,废袋中残留的粉料有洒落现象,造成一定的粉尘污染;废袋收集桶没有设置便捷的取废袋装置,不方便取出废袋。

4 结论

研制的粉料自动投料装置可以取代投料岗位的人工操作,实现袋装物料的搬运、拆包及粉料输送全过程自动运行,可为地浸铀矿山实现无人值守提供强有力的支撑。

该装置可远程控制,实现了人与粉料的完全隔离;机器人完成1个循环用时≤40 s,投料速度达2 t/h;吸盘抓手可稳定抓取25、40、50 kg的袋装物料,搬运过程中无掉袋现象;废袋中的粉料残留率≤0.5%。该装置存在噪音大、有粉尘、取废袋不方便等问题,需要进一步优化和验证。