基于定向水平钻陷落柱综合探查与阻水塞立体建造技术

2021-05-23南生辉林旭东

田 干,南生辉,林旭东,樊 娟

(1.中煤科工集团西安研究院有限公司,陕西 西安 710077;2.陕西省煤矿水害防治技术重点实验室,陕西 西安 710077)

岩溶水害一直是影响我国煤矿安全生产的主要水害之一。随着我国浅部煤炭资源逐渐枯竭,煤炭开采深度不断增大,煤矿生产受岩溶水害影响更加突出。根据国内岩溶水害事故统计资料,80%突水事故为构造突水,且多为陷落柱突水,其突水具有通道规模大、突水强度高、致灾危害大的特点,如1984年6月开滦范各庄煤矿发生的世界最大陷落柱突水事故、2003年4月邢台东庞矿陷落柱突水事故、2010年3月神华骆驼山陷落柱突水事故[1-8]等,上述突水事故的突水量都超过1 000 m3/min,给人民的生命和财产安全造成巨大威胁。

陷落柱的位置和导水性探查是治理的基础,通常采用井下物探、钻探相结合的方法综合探查陷落柱的位置和范围[9]。陷落柱治理技术目前主要包括巷道截流、构建“止水塞”、陷落柱“三段式”堵水、直接封堵、返流注浆和引流注浆等[1,8,10];治理技术的发展过程大概可划分为3个阶段,第1阶段(1984—1996年),以开滦范各庄矿2171综采工作面突水陷落柱治理为代表;此为国内外第1例陷落柱突水灾害,采用分段下行式注浆实施全面封堵的治理技术,这种方法存在钻探精度低、工程量大、费用高的缺点。第2阶段(1996—2006年),陷落柱内“堵水塞”技术广泛应用,即在突水陷落柱内预定层位建造一定长度的“堵水塞”,截断陷落柱突水通道,如皖北任楼煤矿7277工作面陷落柱治理工程。该阶段采用普通钻机施工,缺点是陷落柱内钻孔无法精确控制钻进,只能采用“蛇形”钻进,工程量也相对较大。第3阶段(2006年至今),定向分支造孔技术大量应用,使陷落柱内“堵水塞”建造技术更加成熟和完善,如东庞矿2903工作面突水陷落柱治理工程[1]。该阶段采用定向钻技术在陷落柱松散体内精确定向钻进,形成以定向分支造孔为主的“堵水塞”建造技术,该阶段探查精度大大提高,且工程量和治理成本大幅减少[8-11]。

目前,陷落柱水害探查和治理大多采用定向分支斜孔“堵水塞”建造技术,此技术一般工程量小、易于投注骨料,可对陷落柱柱体进行立体探测和治理,但需在陷落柱位置及边界相对清楚、地形相对平坦的条件下应用。同煤集团塔山煤矿8228工作面内的突水陷落柱位置和边界条件不清楚,在施工环境复杂条件下,利用定向斜孔无法实现导水陷落柱探查和治理工作,因此,结合现场施工条件特点,采用特殊的多水平多分支定向水平建造“阻水塞”技术,在水平面上可以最大程度上有效控制工作面陷落柱突水区域,对研究区陷落柱进行综合探查和治理,以期为类似条件下的构造探查与治理工程提供借鉴。

1 陷落柱探查与治理方案设计

1.1 研究区概况

同煤大唐集团塔山煤矿为石炭–侏罗系双系矿井。塔山煤矿8228工作面设计走向长度3 101 m,倾向长度230.5 m,开采3-5号煤层,平均厚度19 m。根据工作面地质及水文地质条件分析,3-5号煤层距奥灰含水层顶面80 m,煤层底板的奥灰含水层水压1.84 MPa,为带压开采,突水系数0.023 MPa/m,根据《煤矿防治水细则》的评价标准,工作面处于相对安全区。2016年11月底,8228工作面运输巷掘进至2 060 m时发生底板突水事故,最大水量约270 m3/h,造成部分巷道被淹,严重影响和威胁矿井安全生产。工作面运输巷发生突水后,井下奥灰含水层G1观测孔水位下降约60 m,判断突水水源为奥灰水[12-13]。根据工作面井下电法、瑞利波探查和地面三维地震、大地可控源物探勘探资料综合分析,工作面运输巷突水是掘进前方导水陷落柱引起的底板奥灰含水层突水,并初步划定地质异常区范围。

为进一步查清工作面导水陷落柱边界及充填发育特征,并对其进行注浆治理,矿井拟采用基于地面定向水平钻技术对陷落柱进行综合探查和治理[14-16]。

1.2 探查钻孔布设方案

陷落柱治理方案设计以“边探查、边治理、边设计”为主要原则,以“以治为主、探治结合、堵水截源、根治水患”为指导思想,其目标为陷落柱治理后能实现3-5号煤层和下组煤8号煤层安全带压开采。根据8228工作面地质条件分3-5号煤层距奥灰含水层顶面80 m,8号煤层底板下距奥灰含水层38 m,8号煤层厚度约6 m,8号煤层回采后底板破坏深度基本导通奥灰含水层,因此,为确保3-5号煤和8号煤层的安全回采,导水陷落柱探查和阻水塞建造注浆层位应选择在奥灰顶面上10 m至顶面下30 m范围,根据探查和治理目的,拟在地面共设计XZ1和XZ2两个主孔,每个主孔分别施工7~8个分支孔(图1),分支孔布置3层(层间距20 m)共15个,其中奥灰顶面下30 m布置10个分支孔(第一层水平孔),编号为XZ1-1—XZ1-5和XZ2-1—XZ2-5,分支孔间距40 m;奥灰顶面下10 m布置3个分支孔(第二层水平孔),编号分别为XZ1-6、XZ1-7和XZ2-6,分支孔间距120 m;奥灰顶面上10 m布置2个分支孔(第三层水平孔),编号为XZ1-8和XZ2-7,分支孔间距160 m。在实现注浆截源的同时,增加和加固陷落柱范围内煤层底板隔水层,最终实现工作面安全回采。

图1 阻水塞方案设计Fig.1 Schematic diagram of water blocking-plug design

1.3 分析方法

在基于地面定向水平钻综合探查过程中,利用岩屑录井、随钻测井、钻速变化和钻井液漏失量等多种分析方法,对陷落柱的发育边界、破碎体胶结程度等进行综合分析,为陷落柱注浆治理提供依据。

1.3.1 岩屑微观分析

岩屑录井是定向钻钻探过程中判断地层的重要技术手段。钻孔中岩石经钻进破碎形成岩屑,并通过钻井液带出地面,由振动筛筛选过滤,再分析岩屑成分。拟每钻进一段距离(一般2~4 m)捞取岩屑1次,通过岩屑对比可达到判层目的。

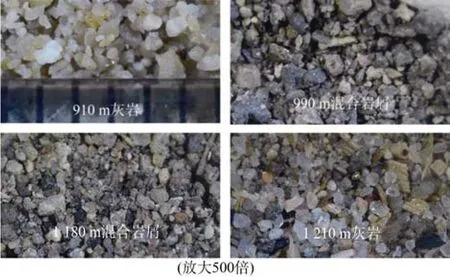

当钻进接近陷落柱物探边界外50 m时,减小至钻进距离1~2 m捞取岩屑1次。岩屑捞取后经清水冲洗、烘干,先通过肉眼和稀盐酸滴定溶解的方法对岩屑进行初步判断,再利用电子显微镜将岩屑放大500倍后,根据岩屑的颜色、矿物、结构特征等对岩屑岩性进行辨识[17-18]。

1.3.2 随钻测井分析

随钻测井技术是在钻孔钻进地层的同时实时对地层信息测量的测井技术,目前在地质勘探中已广泛应用[19-20]。由于陷落柱柱体一般由不同地层塌落堆积而成,与周边围岩地层存在很大差异,因此,在各分支孔施工过程中,对揭露地层进行随钻伽马测井探测,当钻孔从灰岩进入陷落柱混合充填柱体时,地层伽马值将突然增大,由此通过钻孔伽马曲线变化对陷落柱发育范围进行分析判断。

1.3.3 钻孔钻速分析

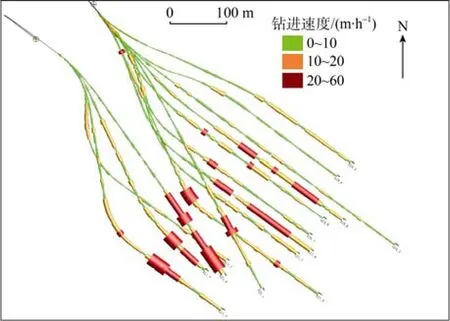

钻孔钻进速度的快慢在一定程度上反映地层的完整性、胶结程度和空洞、孔隙和裂隙发育情况,因此,可利用各分支孔的钻速变化分析陷落柱内部充填物破碎分布情况,并为矿井水害注浆治理选择合适工艺提供参考依据。

1.3.4 钻井液漏失量变化分析

在钻探过程中,钻井液漏失量的多少在一定程度上反映裂隙发育程度,钻井液漏失量越大说明该段地层裂隙较为发育,岩层破碎。因此,可利用各分支孔钻井液漏失量的变化特征对陷落柱充填破碎体胶结程度及发育特征进行分析。

2 基于地面定向钻陷落柱综合探查技术

2.1 岩屑微观分析结果

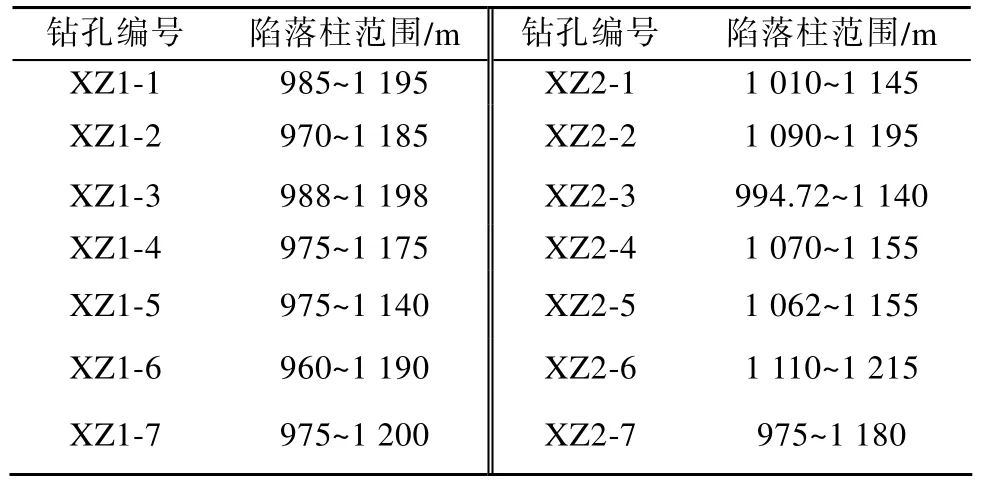

图2为部分分支孔岩屑放大500倍的显微镜微观图片。由图可知,钻孔正常地层岩屑为含白云岩、方解石的均一亮白色晶体状奥灰地层岩屑;进入陷落柱后岩屑变为灰色砂岩碎屑、煤屑和泥岩等混合碎屑,岩屑岩性和颜色杂乱;根据各分支孔岩屑变化位置分布,最终判断出陷落柱发育范围见表1,分布如图3所示红色线圈定区域,陷落柱长短轴分别约为410、180 m。

图2 部分分支钻孔岩屑显微镜照片Fig.2 Microscopic photos of cuttings from some branched boreholes

表1 各分支钻孔岩屑微观判识陷落柱范围Table 1 The scope of collapse column identified by cuttings from each branch borehole

图3 岩屑微晶分析陷落柱发育边界成果Fig.3 Development boundary of collapse column by debris microcrystal

2.2 钻孔随钻测井资料

图4为XZ2-3分支钻孔随钻测井变化曲线。由图4可以看出,分支孔在灰岩中钻进时,伽马值一般小于100 API;当分支孔钻进至孔深约1 000 m进入陷落柱破碎体时,伽马值突然增大到250 API左右;当分支孔由陷落柱破碎体再次进入灰岩正常地层时(孔深约1 150 m),伽马值又突然降低至100 API以下,说明测井曲线对陷落柱边界反映较明显。

同样,其他分支钻孔随钻测井变化曲线也能明显判断出陷落柱边界范围(图3,橙色线圈定区域)。陷落柱长短轴分别约为335、220 m。

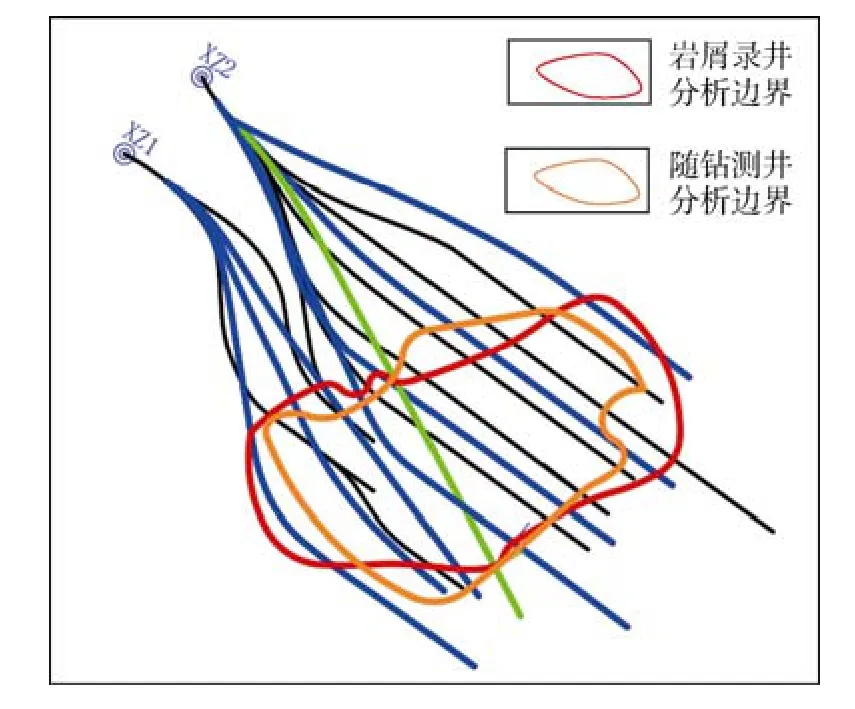

2.3 钻孔钻速变化

图5为XZ2-2分支孔钻速变化曲线。由图5可以看出,钻进至约930 m时,钻速达到0.5 m/min;在孔深约1 100 m时,钻速达到0.3 m/min,说明此区段岩体比较破碎,胶结程度较差,为导水陷落柱的主通道区,陷落柱导水并引发水害事故。同样,其他钻孔钻速变化曲线也可判断各分支孔在陷落柱柱体中破碎区的分布范围。根据各分支孔钻速变化分布特征分析,在靠近8228运输巷掘进工作面一侧陷落柱充填体破碎、胶结差,是导水陷落柱的主通道区。

图4 XZ2-3分支孔随钻测井伽马变化曲线Fig.4 Gamma change curve of XZ2-3 branch borehole while drilling

图5 XZ2-2分支孔钻速变化曲线Fig.5 Variation curve of drilling speed of XZ2-2 branch bore hole

2.4 钻井液漏失量变化

图6为XZ2-1分支孔钻探过程中钻井液漏失量变化曲线。由图6可以看出,当钻孔钻进至孔深750、883、1 010 m等位置时,钻孔漏水量突然增大,甚至完全漏失,说明这些区段地层破碎,孔隙、裂隙发育,充填物胶结差。同样,其他分支孔钻井液漏失量变化曲线也可判断出各分支孔在陷落柱充填体中地层破碎、胶结差的区段分布特征。根据各分支孔钻井液漏失量变化分布特征分析,同样在靠近8228运输巷掘进工作面一侧,陷落柱充填体破碎、胶结差,是导水陷落柱的主通道区。

2.5 陷落柱发育特征综合分析

基于定向钻精细探查结果,基本探明陷落柱规模为410 m×200 m,破碎区主要分布在靠近8228运输巷掘进工作面方向。结合地面斜孔探查及测井结果综合分析,3-5号煤层部分区段下移25 m,8号煤层部分区段塌落55 m,说明陷落柱形成年代相对较年轻,下部地层溶蚀后塌落并被水流带走,塌落程度相对上部地层较大,且陷落柱顶部空腔还未完全形成。

图6 XZ2-1分支孔钻井液漏失量变化曲线Fig.6 Variation curve of drilling fluid consumption in branch of XZ2-1

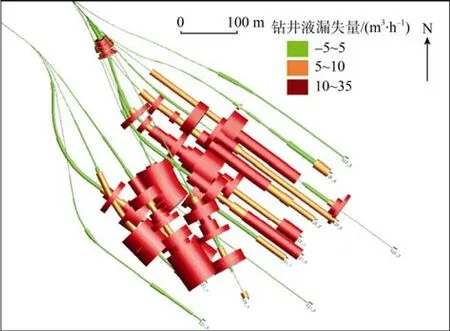

3 陷落柱破碎体三维刻画分区技术

根据定向水平钻各分支孔探查过程中钻速、钻井液漏失量等数据,利用Surpac软件对陷落柱发育区段建立三维地质模型,并根据陷落柱破碎体空洞、孔隙、裂隙等分布特征,对破碎体进行三维刻画分区(图7—图8)。红色区域为钻速和钻井液漏失量大的区域,表示陷落柱充填体非常破碎,空洞、孔隙发育,划分为主通道区,是陷落柱导水主要通道;黄色区为钻速和钻井液漏失量较大区域,陷落柱充填体相对破碎,胶结较差,划分为裂隙区;绿色区域为钻速和钻井液漏失量均较小的区域,为陷落柱影响带,裂隙较少,划分为次生裂隙区。

图7 陷落柱破碎体钻速三维刻画分区Fig.7 Three-dimensional partition map of drilling time of collapse column broken body

图8 陷落柱破碎体钻井液漏失量三维刻画分区Fig.8 Three-dimensional partition map of drilling fluid consumption of collapse column broken body

4 陷落柱阻水塞立体建造技术

4.1 阻水塞建造注浆技术

4.1.1 定向水平钻立体控制技术

阻水塞建造采用地面水平定向钻精准定位技术,对陷落柱破碎体各分区进行立体定向、精准控制钻探探查和注浆治理。

在分支孔钻进过程中,通过泥浆脉冲信号方式传输钻孔信息数据,对施工分支孔钻进层位和方位实时进行立体监测和精准控制。同时利用岩屑录井、随钻测井等关键技术资料,对陷落柱破碎体发育情况和分布特征实时进行综合分析,保证各分支孔按照设计阻水塞立体框架进行精准定位施工。

4.1.2 陷落柱破碎体定向水平钻成孔控制技术

陷落柱破碎体一般胶结比较差,裂隙发育,在钻孔施工过程中,容易发生掉块儿、塌孔、卡钻等不良现象,造成施工难、成孔难等情况;定向水平钻在陷落柱破碎体中成孔难度更大。因此,如何有效控制定向水平钻在陷落柱松散体中实现安全钻进成孔,是本次建造阻水塞、实现注浆堵水成功与否的关键。

①次生裂隙区 正常情况下,地层不易出现掉块、塌孔现象,且一般钻井液漏失量较小,在定向水平钻施工中相对容易成孔。因此,在该区分支孔施工过程中,主要采用常规无固相化学浆液进行钻进,钻压、钻速采用常规参数,在次生裂隙区可实现定向水平钻顺利成孔。

②裂隙区 钻进速度有所增加,在水平钻分支孔施工过程中偶尔出现塌孔现象,且钻井液漏失量有所增大。因此,在施工过程中加大钻井液相对密度,采用高相对密度化学浆液,可控制钻井液的漏失量,同时也可保持钻孔围岩的稳定性,在陷落柱破碎体裂隙区可实现定向水平钻顺利成孔。

③主通道区 钻速明显加快,经常出现钻进一根钻杆仅20 min左右,且钻孔施工中经常出现塌孔,施工难度大。因此,在加大钻井液相对密度的同时,在钻井液中还需添加黏土、锯末等,采用高相对密度固相泥浆钻井液,一是对大空洞、裂隙进行充填堵漏,减小钻孔施工中钻井液漏失量;二是对钻孔壁形成较强支撑力,降低钻井孔出现掉块、塌孔概率,最终在主通道区实现定向水平钻顺利成孔。

4.2 注浆工艺分区控制技术

在陷落柱定向水平钻综合探查过程中,根据陷落柱破碎体的三维刻画分区,实时分析各分支孔钻进所处区域,根据破碎体不同区域胶结程度不同而选取充填、挤密、劈裂等不同的注浆工艺,利用不同注浆材料、浆液配比、注浆方式,构框架,堵溶隙,固裂隙,实现阻水塞的建造,并封堵水源。

①主通道区 主通道区阻水塞建造注浆一般采用定量间歇式注浆工艺,材料采用粉煤灰、水泥等混合浆液,浆液相对密度一般大于1.5,注浆期间一般孔口无压。该注浆工艺是采用间歇注浆方式、水泥粉煤灰大相对密度混合浆液控制浆液扩散半径和跑浆现象,对陷落柱空洞、孔隙进行快速充填,封堵大导水通道,短期内在陷落柱主通道区形成帷幕,构筑阻水塞基本框架,为后期陷落柱阻水塞的形成奠定基础。

②裂隙区 裂隙区阻水塞建造主要采用连续注浆逐渐升压的注浆工艺,注浆材料采用单液水泥浆为主,浆液相对密度一般介于1.3~1.5,孔口一般为逐渐升压。该注浆工艺主要是采用连续注浆逐渐升压、相对密度较大的单液水泥浆,对陷落柱破碎体大的裂隙、溶隙进行充填和挤密,初步形成导水陷落柱阻水塞体。

③次生裂隙区 次生裂隙区阻水塞建造主要采用连续注浆逐渐升压的注浆工艺,注浆材料采用单液稀水泥浆液为主,浆液相对密度一般介于1.2~1.3,孔口一般逐渐升压。该注浆工艺主要是采用连续注浆逐渐升压、小相对密度的单液水泥浆,对陷落柱破碎体原生裂隙和次生溶隙进行挤密和劈裂注浆加固,基本完成导水陷落柱三维立体阻水塞体建造。

4.3 阻水塞建造效果分析

当每个分支钻孔注浆量不大于50 L/min,并持续30 min时,注浆结束;结束时压力孔口达3 MPa,达到阻水塞建造注浆结束标准。

根据分支孔序次注浆量分布情况,注浆量主要集中在一序分支孔,占总注浆量的60%(图9),二序孔漏失量较小,充分说明前期注浆对陷落柱内破碎体溶隙、裂隙等具有很好的充填、挤密效果,为导水陷落柱阻水塞建造起到关键作用。

图9 各分支孔注浆量分布Fig.9 Distribution diagram of grouting amount for each branch bore hole

分支孔注水试验吸水率小于1 Lu,达到治理要求,阻水塞建造效果良好。

导水陷落柱通道、煤层底板隔水层进行有效封堵和加固,突水点得到有效治理,G1观测孔奥灰水位基本恢复,工作面涌水已疏放约30万m3,疏放期间观测孔水位正常,已实现8228工作面安全回采。

5 结论

a.采用地面定向水平钻岩屑微晶成分对比、钻速、钻井液漏失量和随钻测井等综合分析,对陷落柱进行精细探查,查明同煤集团塔山矿8228工作面突水陷落柱规模为410 m×200 m,破碎区主要靠近8228运输巷掘进工作面一侧分布。

b.利用Surpac软件对陷落柱破碎体空洞、孔隙和裂隙等分布特征进行立体地质建模刻画分区,划分为主通道区、裂隙区和次生裂隙区。

c.对陷落柱破碎体不同分区采用针对性注浆工艺,实现陷落柱阻水塞精准立体建造,塔山煤矿8228工作面安全顺利回采。基于地面定向水平钻陷落柱综合探查技术与阻水塞立体建造技术对类似工程具有很好的借鉴意义。