高性能注水井生产封隔器研制与试验

2021-05-22杜福云刘国振郭雯霖张立波郑金中陈磊李英松

杜福云, 刘国振, 郭雯霖, 张立波, 郑金中, 陈磊, 李英松

(1.中海油田服务股份有限公司,天津300459;2.中海石油(中国)有限公司 天津分公司 工程技术作业中心,天津300459)

0 引言

分层注水作为一种补充地层能量、提高原油采收率的重要手段[1],近年来面临着油层含水率高,层间矛盾突出等问题,发展智能化的精细化注水管柱是必然趋势[2-3]。当前诸多机构对注水管柱封隔器展开了研究[4-6]。李春梅[7]在常规封隔器基础上设计了一款带有电缆通道的封隔器,使用电缆固定组件由中心管外部穿过,实现了电缆密封。李小猛等[8]研制了一款适用于9-5/8 in套管的过电缆封隔器,中心管采用了偏心设计,为电缆穿越孔提供了充足空间,可承压3600 psi(24.83 MPa)。刘鹏等[9]设计了一款大通径的注采用封隔器,具有内通径90.1 mm, 承压3600 psi(24.83 MPa)。

在一些吸水率较低的区块井下压力较高,同时测调一体工艺需要较多线缆下入。总结分析同类产品的优缺点后研制了一款适用于9-5/8 in套管的生产封隔器,该封隔器可双向承压,压力等级7500 psi(51.72 MPa)。具有锁块限位的防提前坐封机构,避免下入过程中遇卡后坐封销钉剪断导致的提前坐封。中心管设置了6条线缆穿越孔,同时保证了直径为3.89 in(98.91 mm)的过流面积。

1 整体设计

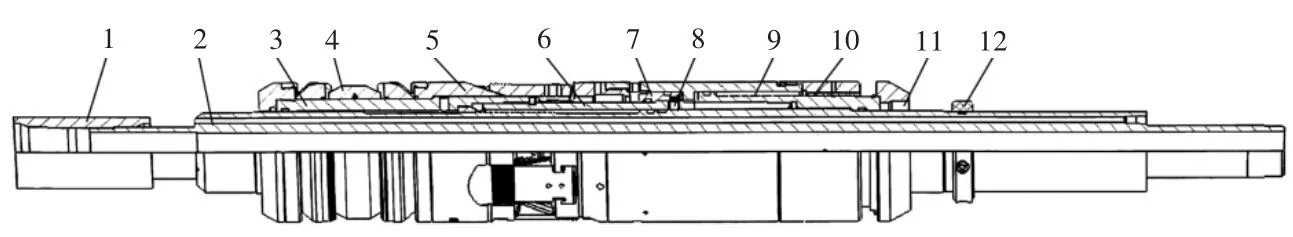

如图1所示,注水井生产封隔器由带有线缆穿越孔的中心轴、胶筒组件、启动活塞、坐封活塞、双向卡瓦、胶筒衬管、坐封弹爪、防提前坐封机构等部分组成。

图1 封隔器结构图

本款封隔器用于注水井9-5/8 in套管,由单管液压坐封,上提解封。双向卡瓦设计可使封隔器双向承压,可配合液控洗井阀实现洗井功能。

1.1 工作原理

1)坐封时中心管压力推动启动活塞释放锁块,坐封活塞拉动胶筒衬管及滑动套使卡瓦张开并挤压胶筒膨胀,同时锁环跳齿完成坐封。

2)解封时上提管柱,解封销钉剪短后释放解封限位环后坐封弹爪与坐封活塞脱开,释放坐封载荷完成解封。

1.2 封隔器主要参数

表1 生产封隔器技术参数

表1展示了本封隔器主要技术参数,其上提解封拉力可根据具体工艺进行调节。

2 关键技术

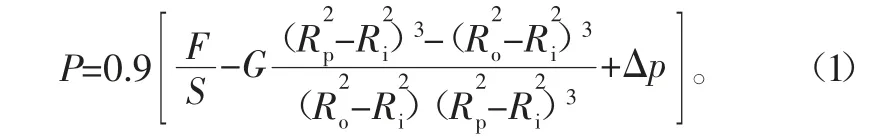

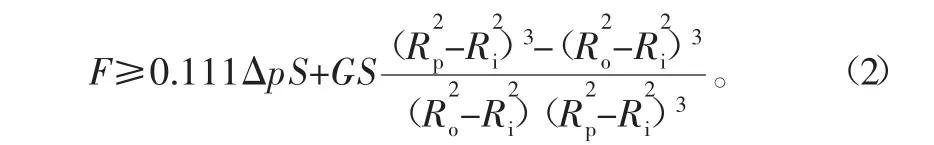

1) 密 封 应 力 计算。根据封隔器设计理论[10],接触压力是决定胶筒密封性能的主要参数。接触压力表达式如下:

式中:F为坐封力;S为胶筒变形后截面积,S=165.36;G为剪切弹性模量,G=1.27;Rp为套管内径,Rp=111.19;Ri为胶筒内径,Ri=53.11;Ro为胶筒外径,Ro=103.94;Δp为密封压差。

根据胶封隔器胶筒密封理论可将式(1)变形为

当环空密封压力达到3000 psi(20.69 MPa)时,所需坐封载荷为94.59 kN;当环空密封压力达到5000 psi(34.48 MPa) 时所需坐封载荷为140.48 kN;7500 psi(51.72 MPa)时所需坐封载荷为197.85 kN。

当坐封压力达到3000 psi(20.69 MPa)时可以提供204.66 kN 坐封载荷。可满足密封压力达到7500 psi(51.72 MPa)时坐封载荷要求。

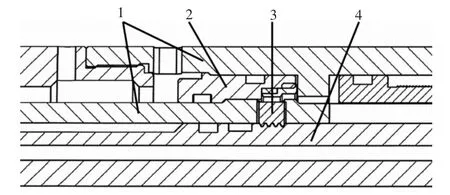

2)防提前坐封机构。常规结构通常由坐封剪钉限制滑动套相对中心管的移动,由于剪钉的承载力有限,管柱下入时遇卡容易使坐封剪钉断裂而提前坐封。为避免封隔器外侧受力导致坐封的问题,设计了图2所示的防提前坐封机构。其中滑动套及相关组件与中心管的相对移动由锁块限制,极大提高了承载力。只有中心管达到坐封压力时锁块被启动活塞释放,封隔器开始坐封过程。

图2 防提前坐封机构

3)承载力更高的坐封机构。图3所示的坐封机构中,锁环内外侧均具有单向齿结构,优化了坐封时锁环受力状态。常规锁环结构由锁环截面与内侧齿面承担主要载荷。双向齿的锁环结构使用外侧齿面代替锁环截面受力,增大了受力面积并改变了锁环受力方向。改进后的坐封机构可承担更高坐封压力,进而保证了封隔器高压密封性能。

图3 坐封机构

4)结构紧凑。同一圆周上分布双向卡瓦的设计有效缩短了封隔器轴向长度,紧凑的结构可有效降低部件的加工成本。

3 试验及结果分析

3.1 室内试验

对本款封隔器9-5/8 in(224.4 mm)40#套管工装内展开坐封功能、胶筒密封及解封试验测试,如图4所示。

1)对封隔器中心筒注压后,在1500 psi(10.34 MPa)时第一组剪钉切断,1650 psi(11.38 MPa)时第二组剪钉切断。3000 psi(20.68 MPa)坐封、稳压10 min后无明显压降,坐封成功,如图5所示。

图4 封隔器压力测试

图5 封隔器坐封压力曲线

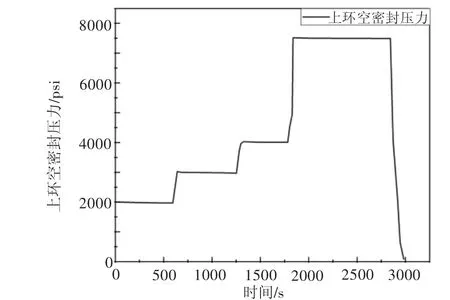

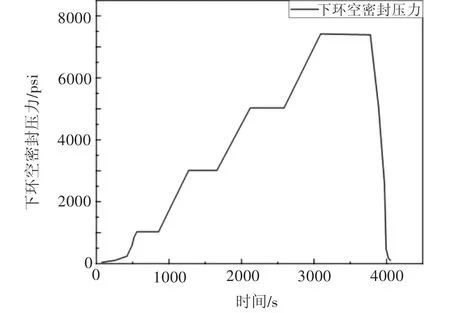

2)对封隔器坐封后密封性能进行测试,分别测试上、下环空密封能力。

对封隔器与套管环空阶梯注压,图6、图7所示的上、下环空达到7500 psi(51.72 MPa)保压后无明显压降。测试结果满足设计要求。

3)使用液压加载机对坐封后封隔器施加拉力,对封隔器上提解封过程进行测试。测试数据为26 000 kg,偏差小于10%,满足设计要求。

3.2 下井试验

室内试验通过后在陆地井场对本封隔器进行实地测试,实验井首先下入9-5/8 in套管,工具管串由变扣短节、封隔器、坐封球座、浮鞋组成。

图6 封隔器上环空密封压力曲线

图7 封隔器下环空密封压力曲线

工具管串下入后封隔器深度位于365 m处,上提悬重18 000 kg,下放悬重20 000 kg。坐封后上环空验封压力3000 psi(20.69 MPa), 球座剪切压力3480 psi(24 MPa)。解封时最大上提悬重45 000 kg,经计算解封力27 000 kg。通过实验井测试,对本款封隔器进行了验证,其性能指标满足设计需求。

4 结论

1)为实现智能注水工艺,研制了本款生产封隔器。为测调机械手提供了线缆穿越通道,可配合配水器与隔离封隔器完成精细化分层注水。

2)防提前坐封机构保证了封隔器坐封过程仅由中心管达到坐封压力时开启,可有效防止下入过程中封隔器外侧受力导致的提前坐封。

3)优化锁环受力状态的坐封机构可承载较大坐封力,使封隔器具备高压密封能力。

4)试验表明该封隔器坐封、密封、解封等均具有良好性能,可满足实际生产需要。具有广阔的应用前景。