水冷BSG电机控制系统设计与验证

2021-05-22陈登峰董大伟史伟伟秦基伟

陈 雷,陈登峰,董大伟,史伟伟,秦基伟

(1.上海汽车电驱动有限公司,上海 201806;2.上海汽车电驱动工程技术研究中心,上海 201806;3.Broad-Ocean Technologies,Novi 48377)

0 引 言

随着发动机国Ⅵ排放标准的发布和加速实施,传统燃油汽车要达到百公里5 L以内燃油消耗指标也已经成了整车厂必须满足的硬指标[1-2]。从经济性和技术可行性上考虑,给传统发动机加装一套低压48 V系统来实现发动机节油的方法尤为重要,这种低压48 V轻混系统可以帮助发动机避开低效率工作区域,制动能量回收和灵活的转矩协调策略,正在日趋成为研究的焦点,并成为轻混汽车技术发展的一个重要发展方向[3-4]。相对于传统燃油汽车而言,增加一套皮带传动起动/发电一体化电机(以下简称BSG)驱动系统,相对整车成本只需要增加1 500元左右,而燃油经济性却可以提升15%左右,具有较高的性价比。目前,国外汽车零部件厂商已经研发出48 V BSG轻混系统,如法雷奥、大陆、博世等,并且已有配套整车的量产产品推出[5]。而在BSG总成产品开发方面,我们国家目前基本上还处于弱势阶段,量产产品还处于空白状态,国内整车厂,如一汽、长安、上汽等也在抓紧BSG总成研发布局,以满足整车节能需求。

本文针对发动机节油的需求,开发了一款水冷BSG系统,详细介绍了该控制系统的结构设计方案和电气原理,并分析了BSG电机控制系统的冷却设计方案,仿真和实验结果表明,本文所设计的BSG电机控制系统具有良好的输出性能,满足整车设计指标要求。

1 结构设计

本文所设计BSG电机控制系统的整车主要技术指标:BSG总成电动工况峰值功率不低于9 kW,发电工况峰值功率不低于12 kW,峰值转矩50 N·m,功率模块电压等级不低于100 V,电流等级不低于600 A,系统超过80%的高效率区占比60%以上。

水冷BSG系统的设计方案如图1(a)所示。水冷BSG系统主要包括电机和固定后端的控制器两部分,将电机和对应的控制器有机集成,实现冷却系统共用。其中,BSG电机固定在汽车发动机上面,BSG电机前端是皮带轮,通过皮带将BSG电机与发动机转动轴连在一起,电机控制器固定在BSG电机的轴向后端面。这样,驾驶车辆的时候,驾驶员可以根据需求,通过软件控制电机在电动状态下运行,输出相应的电动扭矩,从而实现电动助力和扭矩分配的功能;当驾驶员刹车的时候,电机还可以在发电状态下工作,给整车电池充电,完成制动能量回收[6-7]。

如图1(b)所示,控制器主要由散热器、半导体模块、电容器、霍尔传感器、装配印刷电路板(PCBA)、内部线束、上箱体等零件构成。本文所设计控制器的半导体模块选用100 V/300 A芯片进行芯片级封装与集成,通过直接覆铜法(DBC)焊接工艺将功率模块与水冷板集成封装,同时实现电容器与功率模块的低压MOS直焊互联,并集成霍尔传感器,BSG电机三相铜排穿过霍尔传感器和功率半导体模块的三相输出端焊接,实现BSG电机和控制器一体化设计。

(a)BSG电机控制系统结构

2 硬件设计

BSG系统是一种轻度混合动力技术,与电动汽车不同的是,BSG系统对传统发动机的工况进行优化,并且在怠速和起动等情况下提高燃油经济性,实现节油的目的。BSG系统主要有以下优点:1)在起动和停止的时候,汽车能够自动关闭发动机,降低燃油消耗和有害物质排放;2)BSG系统的起停-停止-助力仅需要几百毫秒,不会有延迟感[8]。

BSG系统的电气工作原理如图2所示。整车上面的直流高压电池电流经过功率半导体逆变转换为交流电,并输入电机的三相输入端,使得电机运转;光电编码器通过检测电机的位置信号、霍尔传感器,实时反馈交流电的电流大小进入到控制器的主控芯片内部,通过主控芯片生成SVPWM信号控制功率MOS的开通和关断,来实现对电机的精确控制。控制器本身的通讯线束可以与整车进行相互通信,并同步将整车上面的转矩、转向和运行模式传输给控制器,然后,控制器再根据传感器检测的位置和电流参数产生电机工作所需要的交流电,实现电机的正常工作[9-10]。

图2 BSG系统电气工作原理图

本文所设计的BSG电机控制器采用集成式控制板,同时将电源部分、驱动部分和控制部分等集成设计在同一个PCBA板上面,同时在板的接口位置处增加了共模、差模电感,合理配置X电容和Y电容,能够有效地抑制共模和差模干扰的影响。总的来说,PCBA板设计上高度集成,同时将驱动、电源、旋变位置、温度和电流等电路集成在一块板上,可以同时实现多种功能。

3 冷却系统设计与仿真

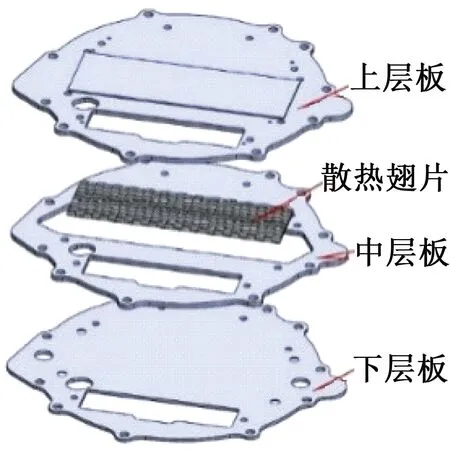

本文BSG系统中控制器的半导体模块由多个MOSFET芯片并联定制化集成封装设计,半导体模块通过DBC法直接焊接在上层板上表面,相比较于传统的铜基板加导热硅脂的散热方式,极大地降低了系统的热阻,提高了系统的效率和可靠性。电机控制器水冷板结构,如图3(a)所示,水冷板包括上层板、中间板、下层板和散热翅片,在中间板的空隙里面填放散热翅片,然后三层板材通过真空钎焊的方式焊接在一起,下层板有进水口和出水口,这样电机控制器的水冷板就形成一个完整的散热水道。BSG电机壳体采用内外套的方式组合,机壳中间设计为C形的散热水道,BSG电机的散热水道入口与电机控制器水冷板的出口连通,形成一个串联式的循环冷却水路,如图3(b)水道模型所示。工作过程中,冷却液首先由BSG电机壳体的水管接头进入电机控制器水冷板内部对电机控制器进行散热,然后从水冷板出口进入BSG电机水道入口,进入BSG电机壳体内部的C型水道,对BSG电机进行冷却,最后从出水管流出,完成对整个BSG电机控制系统的散热。

(a)控制器水冷板结构

BSG电机控制系统因为安装在发动机旁边,周围工作的环境温度最高可达110 ℃,而在峰值工况下,BSG电机控制系统又会产生最大的热量,尤其是半导体模块的芯片工作时瞬时温度很高,如果芯片的温度超过结温,会引起半导体芯片损坏,BSG系统丧失工作能力。因此,有必要对BSG电机控制系统中的电机控制器半导体模块,在环境温度110 ℃的峰值工况下,进行芯片温升仿真研究。

半导体模块芯片温升仿真结果如图4所示。从图4可以看出,半导体模块芯片在峰值工况下的芯片最高温度为122.61 ℃,半导体芯片结温为150 ℃,因此模块选择可以满足实际应用需求。

图4 半导体模块芯片温升

4 测试验证

本文对BSG系统的样机进行了测试,验证输出性能,其中电机的电动峰值功率9 kW,发电峰值功率为12 kW,峰值转矩均为50 N·m。分别对所设计的BSG电机控制系统进行半导体模块双脉冲、外特性和BSG系统效率的实验。

4.1 双脉冲测试

双脉冲测试主要是用来模拟功率半导体的开通和关断,以反映控制器的寄生参数,记录功率半导体的开通时间和关断时间、以及关断尖峰能否满足应用的要求。测试时,输入电压48 V,输入电流700 A左右,观察功率MOSFET关断尖峰。

测试结果如图5所示。从图5(a)和图5(b)中可以看到,在给定驱动参数情况下,功率模块的开通时间为1.42 μs,功率模块的关断时间为1.4 μs;从图5(c)可以看到,峰值扭矩情况下的电压尖峰峰值为66 V,而功率模块自身耐压为100 V,远大于66 V的电压尖峰,因此66 V尖峰电压为安全电压,完全满足设计使用要求。

(a)模块开通时间

4.2 系统外特性测试

设定BSG电机控制系统母线电压48 V,在环境温度110 ℃下,对样机进行外特性实验。

系统的外特性结果如图6所示。从图6可以看出,在电动工况下,BSG电机可以稳定输出峰值转矩50 N·m,峰值功率9 kW;发电工况下,BSG电机可以稳定地输出峰值转矩50 N·m,峰值功率12 kW。可见,本文所设计的BSG电机控制系统的外特性满足整车设计指标的要求。

(a)电动工况电机输出转矩曲线

4.3 效率测试

设定BSG电机控制系统母线电压48 V,在环境温度110 ℃情况下,分别对BSG电机控制系统进行效率测试,结果如图7所示。

(a)电机效率MAP

从图7(a)可以看出,通过软件计算BSG电机效率大于85%的高效区面积占比为65.8%;从图7(b)可以看出,通过软件计算BSG电机控制器效率大于80%的高效区面积占比为89.2%;从图7(c)可以看出,通过软件计算BSG系统效率大于80%的高效区面积占比为63.3%。可见,本文所设计BSG电机控制系统的效率满足设计指标大于60%的要求。

5 结 语

本文根据国内某整车厂关于发动机节油的指标需求,开发了一款水冷BSG系统。首先对所设计的BSG系统的整体结构设计方案进行介绍,并提出了串联式散热结构设计方案,利用仿真软件对所设计散热冷却系统的散热效果进行研究;然后详细分析了系统的硬件设计方案;最后,对BSG电机控制系统的样机进行了台架实验,实验结果显示,本文的BSG电机控制系统具有出色的控制性能和输出能力,完全满足整车设计指标要求。