油田综合废液处理技术及应用效果

2021-05-22

大庆油田水务公司

某油田在压裂、试油等生产作业过程中产生的综合废液含有大量的油类、悬浮物,且乳化严重,同时具有水质化学成分复杂稳定、高COD(化学需氧量)、高矿化度、高浓度胍胶等特点。目前配套环保工程只建设了综合废液储存设施,尚不具备处理功能。为彻底解决油田综合废液处理的问题,利用现有储存设施,根据进口水质、种类、数量和出口水质要求,设计建设1套废液处理装置,其废液处理量为20 m3/h,年废液处理量为15 000 m3。由于该油田生产废液含有大量的油、胍胶及多种添加剂[1-2],致使废液具有稳定性较强、高黏度、高含油的特点,增加了废液处理的难度[3]。该项目设计的出水水质需达到SY/T 5329—2012《碎屑岩油藏注水水质推荐指标及分析方法》中渗透油层注水水质要求,即水中含油浓度≤15 mg/L,悬浮物浓度≤5 mg/L,粒径中值≤3 μm。

1 废液处理工艺

1.1 废液水质

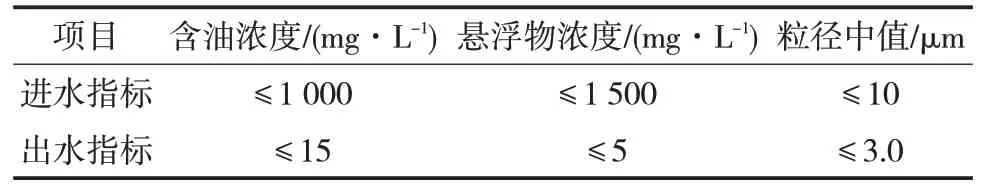

油田综合废液来水指标为:含油浓度≤1 000 mg/L,悬浮物浓度≤1 500 mg/L,粒径中值≤10 μm。处理后出水指标为:含油浓度≤15 mg/L,悬浮物浓度≤5 mg/L,粒径中值≤3 μm。出水水质需达到SY/T5329—2012《碎屑岩油藏注水水质推荐指标及分析方法》中渗透油层注水水质要求,具体指标见表1。

表1 油田综合废液处理工艺进出水水质Tab.1 Inlet and outlet water quality of oilfield comprehensive waste liquid treatment process

1.2 工艺流程

根据油田综合废液水质特点及设计回注标准要求,通过多方案对比,最终确定综合废液处理工艺流程(图1)。

图1 油田综合废液处理工艺流程Fig.1 Treatment process of oilfield comprehensive waste liquid

储存池中的综合废液由提升泵提升至预氧化装置[4-5],经加药氧化反应后进入高效气浮装置[6-7];处理后的废液由提升泵提升至磁分离装置,经磁絮凝反应[8]及磁粉回收处理后进入缓冲水箱,接着由过滤提升泵提升至两级过滤装置;过滤后的水储存至处理后水箱,一部分外输,一部分进入反冲洗水罐。反冲洗后的废水再经回收水泵升压后,根据水质情况,分别进入废液处理站的调节罐及反冲洗水处理系统,废水全部处理或回收[9]。在预氧化、高效气浮、磁分离装置中分离出来的悬浮物或油污进入收渣箱,运输至其他设备处理。

2 废液处理装置

2.1 预氧化装置

预氧化装置(1 套)主要由预氧化罐、水力旋流混合器、布水器、缓冲区组成。其处理能力为20 m3/h,规格2.8 m×4.1 m,总容积25 m3,有效水深3.7 m,有效容积22.8 m3,氧化时间1 h。通过氧化剂与废液发生氧化作用,去除废液中大部分浮油及大颗粒悬浮物,改变水质特性,降低废液黏度及稳定性,为后续工艺提供有利进水条件。

2.2 高效气浮装置

高效气浮装置(1套)采用全回流溶气技术。单台处理量为20 m3/h,规格6.0 m×2.8 m×3.6 m,总容积60.5 m3,有效水深3.2 m,有效容积53.8 m3。配套提升泵2台,单台流量为20 m3/h,扬程80 m,功率7.5 kW;空压机1 台,流量0.02 m3/h,压力1.2 MPa;加药隔膜计量泵6台,流量0.4 m3/h。废液与高压空气、混凝剂、助凝剂充分混合并且逐级释放压力,在全回流气浮装置内通过释放头将溶气废液释放,絮体上浮至表面被刮泥机收集至排渣槽,主要作用是去除大部分乳化油及中粒径悬浮物。

2.3 磁分离装置

磁分离装置(1 套)主要由磁絮凝和磁粉回收两部分构成,单台处理量为20 m3/h。磁絮凝装置规格为5 m×2.6 m×3 m,总容积39 m3,有效水深2.8 m,有效容积36.4 m3;磁粉回收装置规格为4 m×4 m×5.6 m,停留时间8 min,磁粉回收率>99.5%。磁泥回流泵流量5 m3/h,扬程20 m;搅拌机4 台,功率1.5 kW;剪切机流量40 m3/h,功率1.1 kW;磁粉回收泵流量20 m3/h,功率0.75 kW。该装置是废液处理的核心部分,大部分油、悬浮物、药剂和磁粉在较短的时间内均匀混合并反应,稳渐形成较大絮体。含磁性悬浮物或磁性微絮团的污水进入磁分离流道,磁性微絮团被磁力吸附于永磁转盘(鼓)表面[10],废液净化后经出水口排出。

2.4 两级过滤装置

两级过滤装置4 座。一级过滤装置2 座,单座装置规格为1.6 m×3 m,容积6 m3,滤速10 m/h,内置石英砂、海绿石双层滤料;二级过滤装置2座,单座装置规格为2.1 m×3 m,容积10 m3,滤速6 m/h,内置石英砂、海绿石双层滤料。配套反冲洗水泵的流量为150 m3/h,扬程22 m,功率15 kW,且防爆。通过两级过滤进一步深度截留油和悬浮物,确保出水水质稳定达标。

3 运行效果

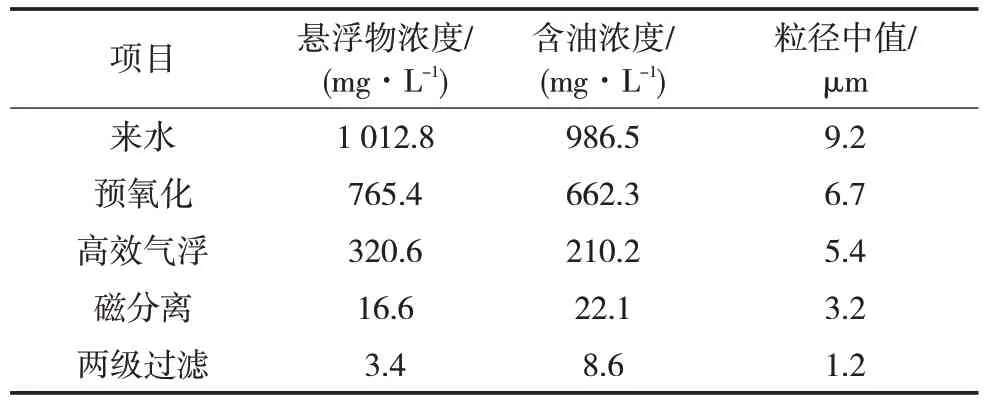

该油田废液处理工程于2019 年2 月底建成,2019 年3 月初进水调试运行,2019 年10 月进行竣工环保验收。2019年3—10月各处理装置日均出水水质见表2。

表2 组合工艺各装置出水水质Tab.2 Water quality of each unit in combined process

由表2 可知,采用预氧化+高效气浮+磁分离+两级过滤组合工艺,最终出水水质的日均悬浮物浓度为3.4 mg/L,日均含油浓度8.6 mg/L,日均粒径中值1.2 μm,满足SY/T 5329—2012《碎屑岩油藏注水水质推荐指标及分析方法》中渗透油层注水水质要求,废液可实现稳定达标回注。工艺运行过程中污泥平均产生量为13 kg/h,污泥中含有油、聚合物及多种化学添加剂,黏度较大,单独运输至含油污泥处理站,处理后再综合利用。

该工程总投资440 万元,废液处理成本约为20~30 元/m3(未计污泥处置费用和设备折旧维修费用),其中电费5.5~6.0 元/m3,人工费1.0~1.5元/m3,药剂费13~23元/m3。

4 结论

对于高黏度、高含油、水质波动大的油田综合废液,采用预氧化+高效气浮+磁分离+两级过滤的组合工艺进行处理。在进水悬浮物浓度1 012.8 mg/L、含油浓度986.5 mg/L、粒径中值9.2 μm时,最终出水水质的日均悬浮物浓度为3.4 mg/L,日均含油浓度为8.6mg/L,日均粒径中值1.2μm,各项指标均能稳定达到标准要求,运行成本控制在20~30 元/m3之间,经济效益、环境效益显著。