胶体态聚合物在油田配制站直接溶解的可行性研究

2021-05-22

大庆油田有限责任公司

为了便于聚合物溶解,油田驱油采用干粉态聚丙烯酰胺,但从聚合物胶体加工成为干粉需要干燥蒸发近60%的水分,这一过程会产生巨大能耗,增加生产成本[1-6],并限制了产能。为降低生产聚丙烯酰胺干粉的能耗及采购成本,提高生产线的产能,有必要进行油田现场直接应用胶体态聚合物驱油的可行性研究[7-9]。

1 现场直接应用需要解决的问题

胶体态聚合物的直接应用在国内外油田聚合物驱油技术中尚无先例,本文通过室内实验证明胶体经过再造粒后能够溶解,但要实现现场直接应用需要解决以下四方面难题。

1.1 粒径的合理尺寸

研磨造粒是胶体态聚合物现场应用的核心工艺。造粒工艺采取筛网式研磨,刀头将胶体态聚合物挤压至筛网,通过控制筛网孔的尺寸,调节生产出的胶粒大小。

胶粒的大小决定造粒设备的产能,胶粒越大,产能越高。另一方面,溶解速度决定了胶粒不能过大,胶粒越大,溶解速度越慢,会造成后端建设溶解罐的容积和数量过大。

1.2 挥发氨气的处理

生产聚合物时,聚丙烯酰胺与氢氧化钠发生水解反应产生氨气,干粉经过干燥后,大部分氨气快速释放,而胶体中的氨气则需要缓慢释放,因此,胶体在装卸、造粒和溶解过程中均释放出NH3,刺激性气味较大。氨气产生的化学方程式见图1。

图1 氨气产生的化学方程式Fig.1 Chemical equation for ammonia production

1.3 胶体的计量方式

现有的配制站干粉是粉末状,配制时采用的计量方式为瞬时配比法,即:采用螺旋下料器控制下料速度,用水泵控制水量,只要二者的瞬时配比满足配制方案的要求浓度,即可达到方案要求。胶体研磨成胶粒后有较大黏性,容易粘连成块,导致与水的瞬时混合不均匀,因此,现有的计量方式无法满足瞬时配比要求。

1.4 现有工艺导致胶粒再次粘结成块

胶体态聚合物呈胶团状,含有油状物和较多的水分。由于漏斗坡度及风机吸入能力等问题,研磨成粒后下落至漏斗仓的胶粒堆积在漏斗仓内及风机前部管内,再次形成大块胶团,导致风机进口管堵塞无法风送,且风送后胶团在溶解罐内无法溶解,形成较大粘团,堵塞在后端粗精过滤器内。如果粘团冲破过滤器滤袋,到下游注入站被注进地层,就会造成地层堵塞,影响开发效果。

2 现场试验

2.1 合理粒径的选择

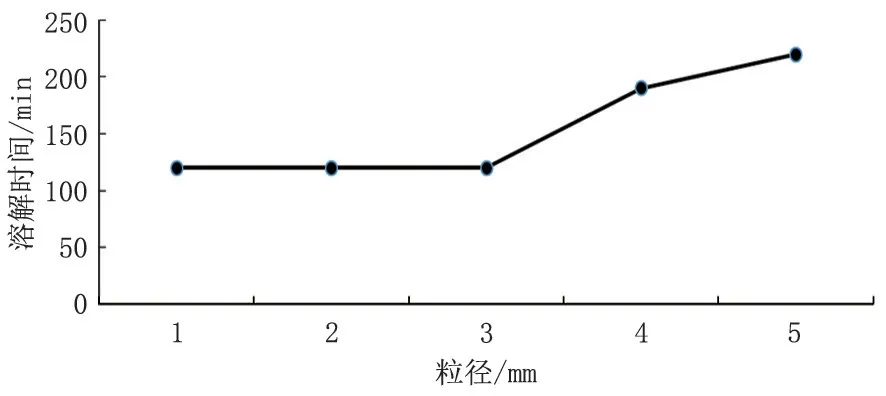

造粒系统是实现胶体现场应用的核心系统,它既要满足粒径要求,还要保证能够连续运行。现场安装测试了5种造粒设备,最终采用旋刀切削筛板挤压式造粒工艺设备,实现了现场连续造粒。通过室内模拟以及现场试验,用筛网筛取1~5 mm 粒径胶粒,采用现场污水配制5 000 mg/L聚合物胶体溶液,检测不同粒径所需的溶解时间及水中不溶物。

从实验结果(图2)可知,粒径大小影响溶解速度和效果。当粒径在3 mm 以下时,其溶解效果和所需时间与干粉相近[10]。

图2 粒径对溶解时间的影响Fig.2 Influence of particle size on dissolution time

2.2 采取喷淋系统解决氨气吸收问题

利用氨气溶于污水的特点,采用白钢水槽氨气吸收塔,使胶粒与塔内喷淋装置落下的水接触,吸收溶解过程中产生的氨气。针对上料传输过程中的氨气释放,全程采用密闭控制。同时在各节点设置氨气报警装置,全程监测氨气泄漏。采用大料箱和氨气吸收塔强制排风系统,增设墙壁轴流风机,排出因吸收入不充分而释放出的氨气。

2.3 采取称重计量方式实现浓度精度可控

控制水料配比是母液配制精度的关键,在大料箱和造粒机之间增加具有称重功能的小料箱,编写进料计算公式并写入控制系统,精确控制胶体进料量,通过自控系统及时调整配比参数以控制胶体母液配制精度。进料公式为

式中:L为罐底液量,L;A为进胶体量,kg;S为固含量,%;C为罐底浓度,mg/L。

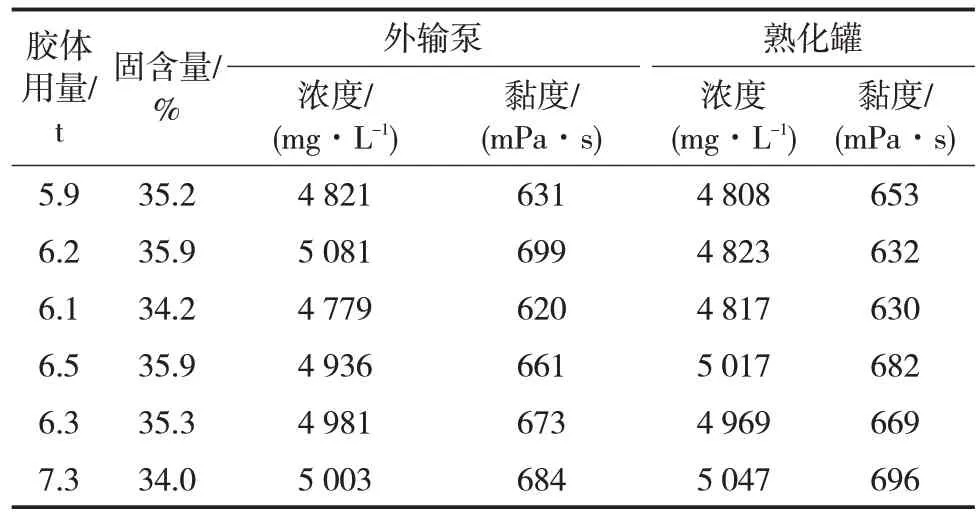

通过现场检测熟化罐、外输泵、储罐母液浓度误差控制在±5%之内,熟化罐母液黏度650 mg/L左右(表1),与干粉母液黏度基本相当。

表1 母液浓黏度化验检测值Tab.1 Test value of mother liquor concentration and viscosity

2.4 优化工艺,减少胶粒二次粘连

因场地对初期设备的限制,无法进行大幅度工艺改造,在造粒后风送至溶解罐过程中,当造粒速度与风送速度不匹配时,会导致胶粒二次胶结,影响溶解质量。通过室内实验,对工艺进行了优化,在研磨装置下端设置溶解罐,研磨造粒后的颗粒直接进入溶解罐搅拌溶解,避免堆积后再次形成大的胶块,这样可避免风送环节中胶粒二次结团,提高溶解质量。

3 经济效益

现场试验连续进行196天,系统运行时率达到99.7%。试验共配制聚合物胶体1 764.93 t,外输母液10.8×104km3,实现了聚合物胶体连续注入。

此项技术的应用节约了聚丙烯酰胺生产企业的成本,下游应用企业的配制成本略有增加。其中:节约了炼化公司在生产环节的各项费用共计755元/t,应用单位的配制成本增加了约200 元/t,综合评价,使用胶体态聚合物比聚合物干粉每吨可节省费用555元。

4 结论

胶体态聚合物在现场直接配制溶解可行,配制过程中影响溶液均一性的关键环节主要是胶体粒径大小和如何避免造粒后再堆积;对胶体态聚合物在现场直接配制进行综合评价,其经济效益优于使用聚合物干粉。