低透高瓦斯强吸附性煤层超高压水力割缝增透技术及试验研究

2021-05-21姚亚虎

姚亚虎

(中煤科工集团重庆研究院有限公司,重庆 400037)

超高压水力割缝增透技术可以提高钻孔周边煤体透气性,扩大钻孔抽采半径,快速高效的实现煤层瓦斯预抽达标[1]。国内众多学者对该技术进行了大量试验研究[2-6],发现该技术即能消除水力冲孔带来的应力集中、瓦斯聚集难题,又能消除水力压裂带来的应力集中、压裂盲区难题,在区域瓦斯治理方面具有显著的技术优势;但是针对低透强吸附性煤层,该技术措施的增透效果如何,尚缺乏研究。

近几年,云南省老厂矿区部分矿井开采的C7+8煤层具有低透气性、高瓦斯含量、强吸附瓦斯能力等特征,煤层抽采瓦斯工作越发困难,矿井安全高效生产受到严重制约。

本文以老厂矿区某煤矿3采区C7+8煤层回风上山为试验区,开展超高压水力割缝增透试验,并对割缝合理技术参数及增透效果进行了系统的考察研究,相关成果为同类型煤层增透实践提供重要参考。

1 低透高瓦斯强吸附性煤层瓦斯治理难题

1.1 瓦斯治理难题

老厂矿区位于富源县老厂镇、十八连山镇,储存约30亿t的无烟煤,分布有24对矿井,主要开采二叠纪龙潭组的C2、C3、C7+8、C9、C13、C16等煤层,煤层间距为10~35m,煤层间岩层以泥岩、砂质泥岩为主。矿井内各煤矿均采用下行式多煤层开采,其中C7+8煤层具有透气性低、瓦斯含量高、吸附瓦斯能力强等典型特征(表1),生产中瓦斯防治工作面临很多困难,主要表现在以下方面。

1)预抽钻孔间距为1.5~2.5m,施钻过程中时常发生串孔,压风排渣易于堵塞邻近钻孔。

2)预抽达标时间长达2~4个月,作业点接续失调。

3)孔口负压大,钻孔瓦斯浓度低,抽采支管表面凹陷破损。

4)落煤瓦斯涌出量大,落煤期瓦斯监控曲线台阶式陡增,掘进面风速达到2.5~3.5m/s,作业环境差。

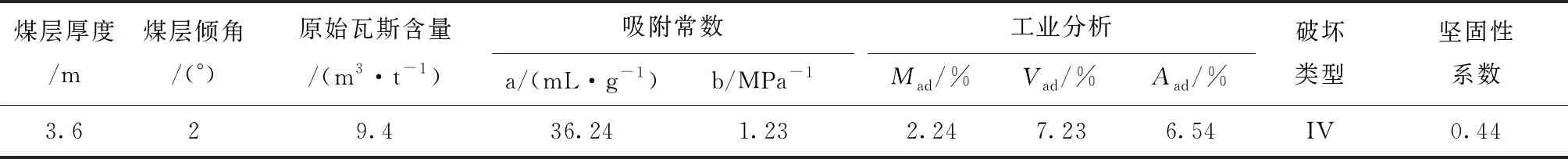

表1 老厂矿区C7+8煤层瓦斯特征参数

1.2 关联因素分析

1)煤层透气性差,钻孔抽、排半径小,造成预抽达标时间长、排放效果差。

2)煤层吸附瓦斯能力强[7-8],煤层裂隙不发育且贯通性差,凭借孔口高负压促使煤层瓦斯解吸,使得管道负压过大而压瘪凹陷。

3)抽采效果差造成残余瓦斯含量高,落煤瓦斯涌出量大、稀释风量大。

2 超高压水力割缝技术原理、装备及工艺

2.1 超高压水力割缝卸压增透原理

超高压水射流在钻孔中旋转切割孔壁煤体并将煤屑冲排至孔外,形成半径达1.5~2.5m、厚度达3.0~6.0cm扁平缝槽,促使煤体均匀卸压增透,具体原理为[9-10]:①缝槽扩大了钻孔周边煤体的暴露面积;②缝槽间隔分布,缝间煤体在地应力作用下向缝槽内变形移动,促进煤体裂隙拓展、形成瓦斯解吸、渗流的贯通通道;③缝槽直径较大,扩大了钻孔径向煤体增透范围;④缝槽位置可控、厚度较小、促使钻孔周边煤体均匀卸压。

2.2 超高压水力割缝装备构成

GF-100型超高压水力割缝成套装备主要包括超高压清水泵、高压远程操作台、超高压软管、超高压旋转水尾、浅螺旋耐高压钻杆、高低压转换割缝器、金刚石钻头等装置(表2)。

2.3 超高压水力割缝实施工艺

本次GF-100型超高压水力割缝增透试验实施的主要工艺流程如下。

1)将金刚石钻头、高低压转换割缝器、浅螺旋耐高压钻杆、普通旋转接头依次连接,接入静压水使用钻机将钻孔施工至设计深度,充分冲洗钻孔后停钻。

2)调换超高压旋转接头,使用超高压软管连接超高压清水泵,接入超高压水流。

表2 GF-100型超高压水力割缝主要装置性能

3)启动钻机维持低速旋转状态,启动超高压清水泵,梯度式加压至合理割缝压力后维持割缝一定时间,待排屑显著减少后关停超高压清水泵,完成此缝槽割缝作业。

4)后退钻杆一定距离,重复步骤(3),完成邻近缝槽割缝作业。

5)继续后退钻杆一定距离,重复步骤(3),直至最后一个缝槽割缝完毕,退出钻杆。

6)孔内下管、封孔、接抽。

3 超高压水力割缝增透试验

3.1 试验工作面概况

老厂矿区某煤矿3采区C7+8煤层回风上山、运输上山属于准备巷道,以平行状态沿煤层顶板布置在C7+8煤层中,设计断面均为3.0m×4.2m,巷道间煤柱宽40m,埋深约430m,采用综掘作业;运输上山已经掘进至设计位置,回风上山未掘进。该处C7+8煤层结构及瓦斯参数见表3。

3.2 割缝增透试验方案

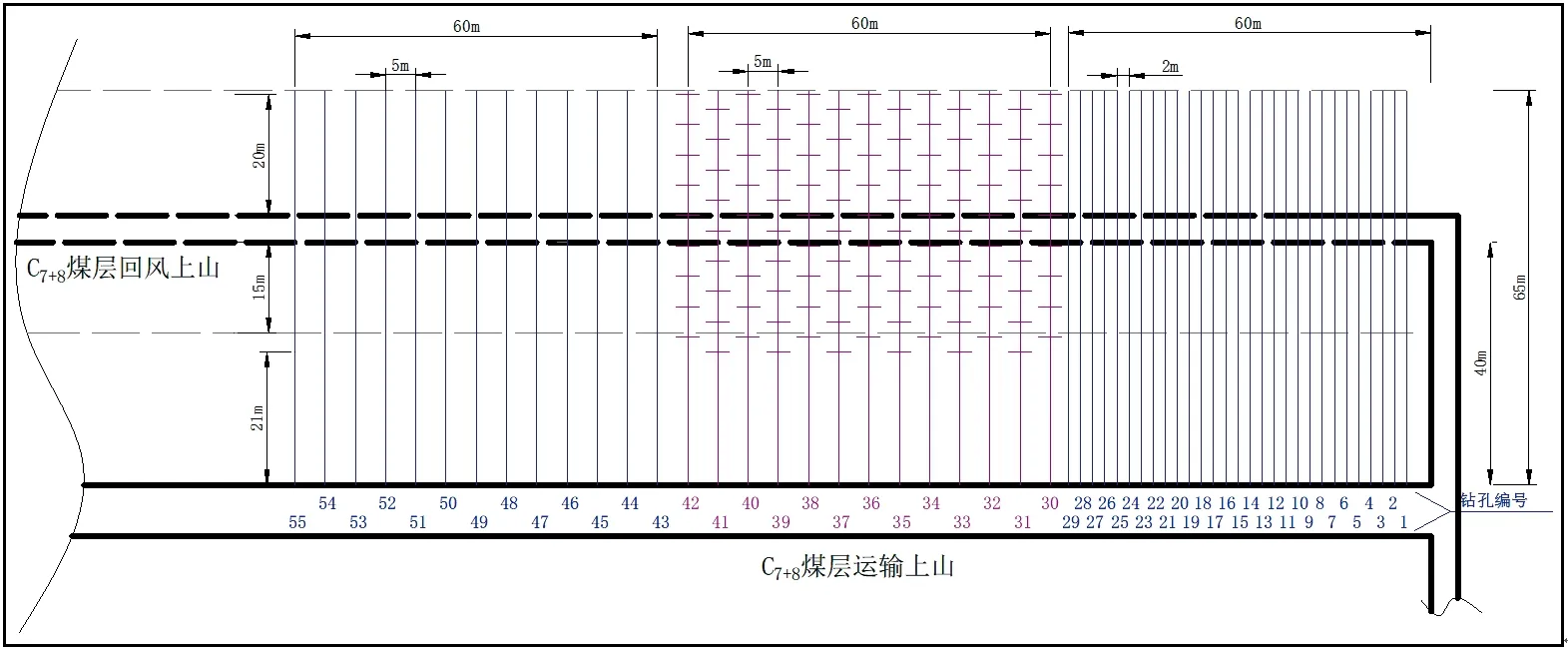

在3采区C7+8煤层运输上山中布置顺层平行钻孔预抽C7+8煤层回风上山条带瓦斯,选择3个条带按照表4中的参数布置钻孔(图1)。

表3 3采区C7+8煤层结构及瓦斯参数

图1 割缝增透试验钻孔布置

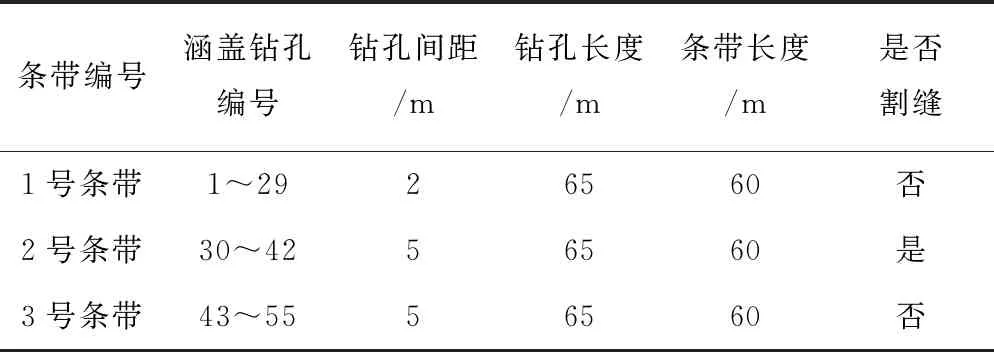

表4 不同条带钻孔设计参数

1号条带、3号条带钻孔施工完毕后,及时接抽,封孔深度为17m;2号条带钻孔施工到设计深度后,按照5m的间距由孔底向孔口依次进行水力割缝,单孔割缝9个,相邻钻孔交叉割缝;钻孔割缝完毕及时接抽,封孔深度为17m。

3.3 合理技术参数确定

3.3.1 割缝压力、单缝排屑量确定

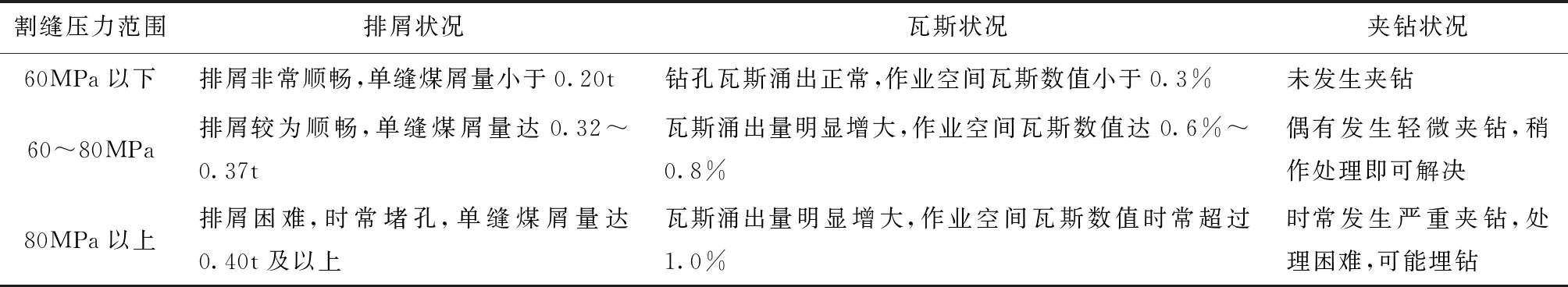

2号条带预抽钻孔割缝初期,对不同割缝压力及单缝排屑量进行实验测量(表5)。

由表5分析可知:

1)割缝压力小于60MPa时,水射流对孔壁煤体的破坏力不足,缝槽的深度不足、煤屑量较小,缝槽周边煤体的卸压范围及卸压幅度较小,无法有效的实现孔壁煤体大范围卸压增透效果。

2)割缝压力处于60~80MPa之间时,水射流对孔壁煤体的破坏力较强,割缝深度及煤屑量显著增高,缝槽周边煤体的卸压范围及卸压幅度较大,确保了孔壁煤体在较大范围内的卸压增透;同时孔壁煤体维持较好的稳定性,利于瓦斯解吸、渗流、扩散。

3)割缝压力大于80MPa时,水射流对孔壁煤体造成严重破坏,增加割缝深度的同时也带来严重的塌孔埋钻风险,使得割缝的施工难度大幅增加;同时孔壁煤体稳定性严重破坏堵塞了裂隙通道,不利于瓦斯解吸、渗流、扩散。

鉴于以上情况,综合权衡增透效果、割缝施工操作等因素,确定C7+8煤层合理割缝压力为80MPa,单缝合理排屑量为0.35t,估算缝槽半径为1.76m。

近年来对小学语文教学的关注越来越多,其中对阅读教学的关注尤其多。因为阅读教学是小学语文教学的中心环节,也是最容易忽视的环节。培养阅读能力是小学语文教学的重要组成部分,提高阅读教学的效率是提高小学语文教学质量的关键。《语文课程标准》明确指出:“小学各年级的阅读教学都要重视朗读。中高年级要重视默读。要让学生充分地读,在读中整体感知,在读中有所感悟,在读中培养语感,在读中受到情感的熏陶。”我结合教学实践,就小学语文阅读教学进行了探究,下面我就谈谈自己的看法:

表5 不同割缝压力、单缝排屑量实验结果

3.3.2 单缝割缝时间、缝槽间距确定

使用80MPa割缝压力时,单缝割缝5~7min后,孔口排屑量显著减小,返水显著变清,此时水射流对煤体的破坏深度已达极限,该处及更深处煤体的抵抗拉剪破坏的能力逐渐大于水射流的破坏力,煤体难以被进一步破坏,排屑量不足,如此确定单缝合理割缝时间为7min。

使用80MPa割缝压力时,缝槽间距小于3.5m时时常发生严重夹钻现象,此时相邻缝槽间煤体的塑性破坏区相互贯通,煤体稳定性较差,易于塌孔,造成夹钻及排屑困难且堵塞了解吸瓦斯的渗流扩散通道;缝槽间距处于3.5~5.0m时偶有发生轻微夹钻现象,此时相邻缝槽间煤体的塑性破坏区被中间的弹性变形区分隔,煤体维持较好的稳定性及承载能力,不易塌孔,排屑顺畅,极易于瓦斯解吸、渗流、扩散;缝槽间距大于5.0m时未发生夹钻现象,此时相邻缝槽间煤体的塑性破坏区被中间的弹性变形区分隔,但弹性变形区范围较大,造成缝槽间煤体难以形成交叉贯通的裂隙通道,制约了缝槽的增透效果。如此确定合理缝槽间距为5.0m。

4 效果考察

4.1 抽采瓦斯浓度、瓦斯纯量对比

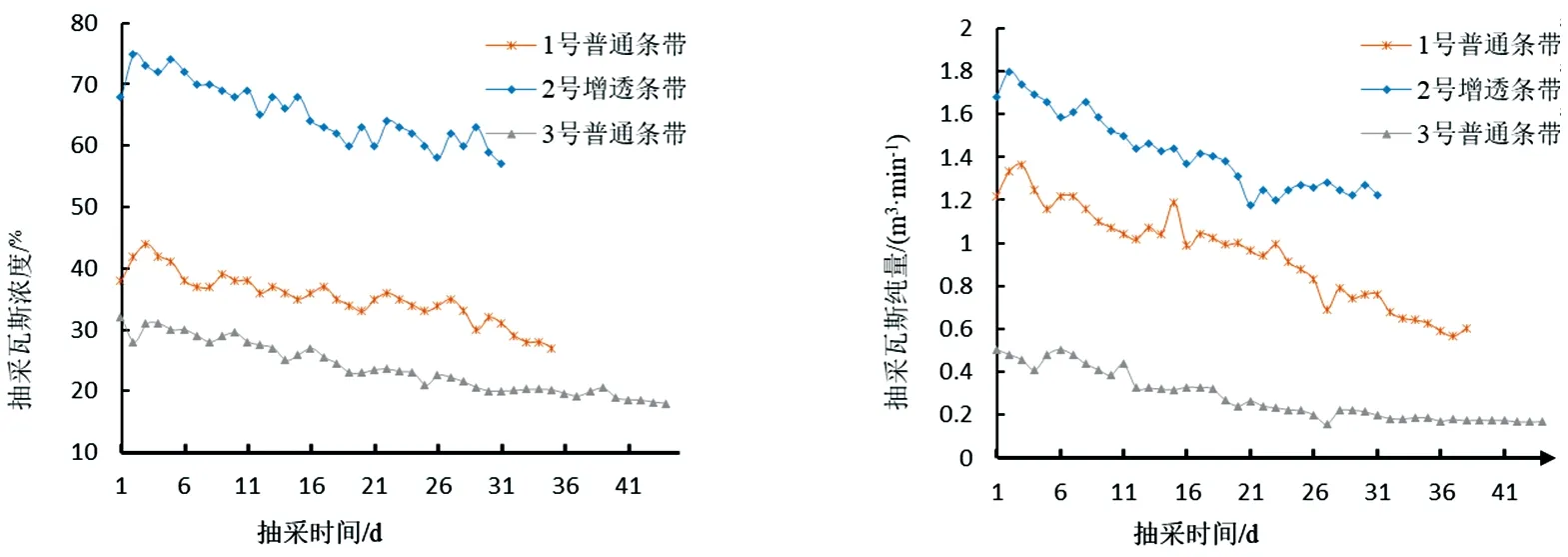

1号、2号、3号条带瓦斯抽采浓度及瓦斯纯量测定数据如图2所示。

(a)瓦斯浓度变化曲线 (b)瓦斯纯量变化曲线

由图2分析可知:

1)1号普通条带抽采瓦斯浓度变化范围为27.2%~44.7%,平均为35.9%;2号割缝条带抽采瓦斯浓度变化范围为57.6%~75.4%,平均为66.5%;3号普通条带抽采瓦斯浓度变化范围为18.0%~32.4%,平均为25.2%。

3)割缝增透后,条带抽采瓦斯浓度相对5m间距钻孔的普通条带提高了1.64倍,相对2m间距钻孔的普通条带提高了0.85倍;条带抽采瓦斯纯量相对5m间距钻孔的普通条带提高了3.2倍,相对2m间距钻孔的普通条带提高了0.5倍。

4.2 预抽达标时间对比

某煤矿规定本矿的抽采达标指标—残余瓦斯含量为7m3/t。

1)1号普通条带抽采达标时间为26.97d,2号增透条带瓦斯抽采达标时间为15.40d,3号普通条带抽采达标时间为105.75d。

2)割缝后,条带抽采达标时间相对5m间距钻孔的普通条带缩短了85.4%,相对2m间距钻孔的普通条带缩短了42.9%。

4.3 掘进期间瓦斯浓度对比

条带抽采达标后,工作面供风量为400m3/min,正常掘进期间各个条带瓦斯数值变化情况如下。

1)1号普通条带的T2传感器数值为0.34~0.76,平均0.55,期间发生2次瓦斯超限;2号割缝条带的T2传感器数值为0.14~0.33,平均0.24,期间未发生瓦斯超限;3号普通条带T2传感器数值为0.45~0.90,平均0.68,期间发生4次瓦斯超限。

2)割缝后,条带掘进面瓦斯浓度平均值相对5m间距钻孔的普通条带减小了64.7%,相对2m间距钻孔的普通条带减小了56.3%。

5 结论

1)超高压水力割缝技术利用超高压水射流在孔壁中精准割缝,可促使煤体均匀卸压、增透,快速实现瓦斯抽采达标,提高瓦斯防治工作水平。

2)现场实验考察表明,老厂矿区某煤矿C7+8煤层合理割缝压力为80MPa,单缝合理排屑量为0.35t,缝槽半径约为1.76m,单缝合理割缝时间为7min,缝槽合理间距为5m。

3)老厂矿区某煤矿C7+8煤层煤巷条带割缝后,条带相较于2m间距钻孔的普通条带,抽采瓦斯浓度、瓦斯纯量提高约0.85、0.5倍,抽采达标时间缩短约42.9%,掘进面瓦斯浓度平均值减小了56.3%,极大的提高了瓦斯治理水平。