川藏铁路线路条件下基于热-机耦合的货车车轮辐板优化*

2021-05-21张宗威温泽峰

张宗威 温泽峰 李 伟 郭 俊

(1.西南交通大学机械工程学院 四川成都 610031;2.西南交通大学牵引动力国家重点实验室 四川成都 610031)

川藏铁路是我国第二条进藏铁路,全线运营长度1 850 km,建筑长度约为1 744 km[1]。依据川藏铁路勘察设计暂行规定,川藏铁路为客货共线Ⅰ级铁路,同时其具有典型超长连续大坡度线路的特征。

近年货运车辆提速、重载成为主流发展方向,但是车轮作为重要的走行部件在运营过程中疲劳损伤经常发生。据调查,货车车轮辐板疲劳裂纹在50 mm以上约占78%,其中400 mm以上占33.3%,最长可达815 mm,裂纹产生的部位多位于轮辋与辐板过渡的圆弧处,其断面有明显的疲劳特征,这些故障多在厂修或库检时发现[2]。川藏铁路属客货混运线路,在超长连续大坡度区段,线路极端复杂,货运车辆下坡长时间制动会导致车轮热负荷大大增加,车轮服役环境愈加恶劣。针对车轮辐板疲劳问题,国内外研究学者进行了大量的研究。李树林等[3]采用静强度和有限元名义应力法对CRH3型动车组车轮进行强度分析,结果表明在机械载荷下车轮静强度、疲劳强度满足设计要求,且车轮疲劳安全系数在1.376以上,满足疲劳寿命要求。SEO等[4]研究残余应力对车轮辐板疲劳强度的影响,得出直辐板车轮在考虑残余应力的情况下,根据Dang-Van准则认为辐板疲劳强度结果超过了许用应力。张澎湃等[5]以CRH动车组轴对称车轮和非轴对称车轮为对象,应用主应力法、修正的Crossland疲劳准则、最大剪切应变准则和Brown-Miller准则分析得出车轮评估寿命,可为车轮寿命估算提供基础数据支持。

上述文献采用多种不同疲劳强度评价准则及方法对车轮进行疲劳评定,但对基于热-机耦合的车轮疲劳强度优化研究鲜有报道。本文作者以川藏铁路为研究背景,采用正交试验法,对现有C70敞车S型车轮辐板进行结构尺寸优化,以提高其机械载荷下的静强度及热-机耦合下的疲劳强度。

1 载荷工况

1.1 机械载荷工况

车辆运行过程中,车轮辐板承受来自轮轨滚动接触机械应力,属于三向循环应力;同时由于在车辆下坡制动过程中,车轮踏面与闸瓦摩擦制动导致辐板长时间承受稳定热应力。本文作者选取川藏铁路超长连续大坡度条件下货车下坡匀速制动工况为车轮载荷工况,其中机械载荷根据国际铁路联盟规程UIC510-5[6]整体车轮技术检验确定。

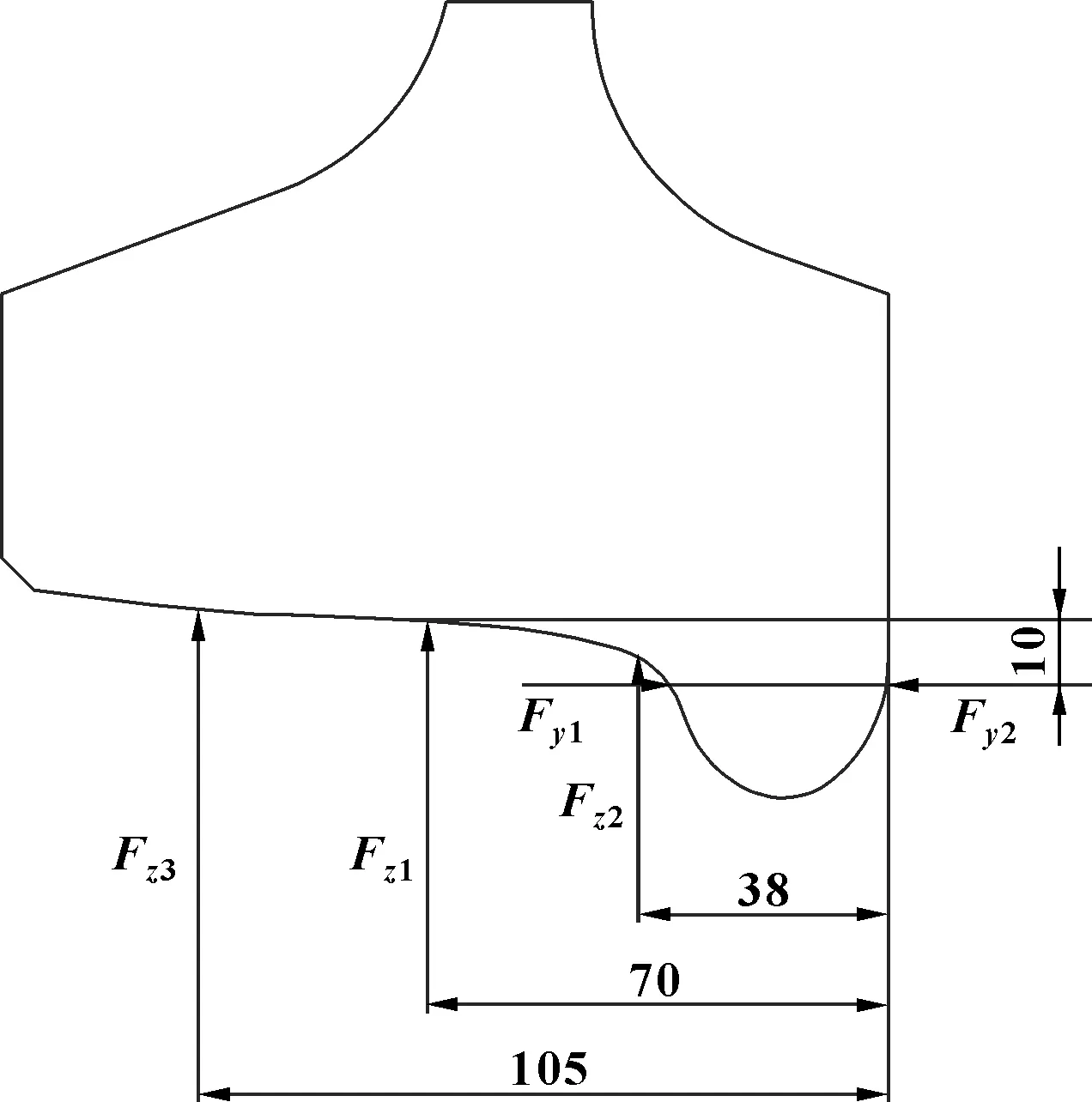

国际铁路联盟UIC510-5规程中针对车轮机械性能的检验提出3种情况下载荷(见图1),分别对应直线、曲线、道岔工况,涵盖了实际所有工况[7]。对于这3种工况,车轮承受来自钢轨的垂向力和横向力分别定义如下:

(1)直线工况:垂向载荷Fz1(Fz1=1.25Mg);

(2)曲线工况:垂向载荷Fz2(Fz2=1.25Mg)+横向载荷Fy1(Fy1=0.6Mg);

(3)道岔工况:垂向载荷Fz3(Fz3=1.25Mg)+横向载荷Fy2(Fy2=0.6Fy1);

式中:M为轮载,11 500 kg。

根据文献[8]对不同辐板形式的车轮在机械载荷下的疲劳强度评价可知,S型辐板车轮具有较好的曲线通过特性,通过曲线和道岔时径向应力幅值相较于直辐板、双S型辐板最小,而通过直线时,其径向应力幅值较大。因此,文中所选取的车轮为S型辐板车轮,且仅考虑直线下坡线路作为机械载荷工况,并忽略由于下坡造成的车辆轴重转移、轮轨法向分力减小等问题。

图1 UIC标准

1.2 热载荷工况

热载荷工况选取货运车辆踏面制动匀速通过超长连续大坡度区段,坡段坡度24‰,坡段坡长10 km,列车恒速度70 km/h。将此工况下制动结束时刻最高温度对应的车轮热应力场作为热载荷下应力结果。

根据传热学理论,求解货车踏面制动下车轮非稳态导热微分方程,需要确定其相应定解条件,包括:第二类边界条件,即给定车轮踏面与闸瓦接触面任意时刻热流密度;第三类边界条件,即给定车轮表面与周围环境间的对流传热系数及周围环境温度[9]。

热流密度采用均布热源法施加热流载荷[10]。根据能量守恒定律,摩擦热能由列车空气制动力做功转化而来。列车总制动力为

F=[P(i-w′0)+G(i-w″0)]g×10-3

(1)

式中:P、G分别为机车整备质量和牵引质量,分别为200、2 000 t[11];i为坡度千分数,24‰;w′0、w″0分别为机车和车辆单位基本阻力[12]。

实际制动过程中,由于轮轨摩擦、空气阻力等因素的存在,车轮只吸收了一部分车辆制动产生的摩擦热能[13],因此实际车轮踏面热流密度为

(2)

式中:η为热流分配系数[14-15];n为机车与车辆的总轴数;S为闸瓦与踏面摩擦环带面积,m2;v为车辆运行速度,70 km/h。

众多研究表明,车辆制动过程中,车速是影响车轮表面对流传热系数大小的主要因素。因此表面对流传热系数[16]取为

h=0.382 8+14.39v

(3)

式中:v为车辆运行速度,m/s。

这里初始环境温度取为20 ℃[17]。

2 辐板优化

2.1 优化方案的制定

针对货车车轮突出的辐板疲劳问题,文中将辐板疲劳强度作为优化目标。另外,货车车轮结构轻量化有利于减轻车辆簧下质量,改善轮轨滚动接触应力,降低能耗,因此文中同时将车轮质量和单一机械载荷下辐板最高等效应力(静强度)作为优化目标。

图2示出了车轮二维结构外形尺寸。文中采用正交试验法对车轮辐板外形进行优化。车轮辐板由不同半径圆弧相接而成,由于选择圆弧半径作为因素,将导致因素水平改变引起连锁反应,各因素之间不相独立,存在交互作用。因此,所选因素为轮辋与辐板过渡倾角A(轮辋与辐板过渡两侧倾角均为20o)、辐板与轮毂过渡倾角B(辐板与轮毂过渡两侧倾角均为12o)、辐板上部厚度C、辐板下部厚度D,各因素标准尺寸如图2所示,每个因素设置3水平,不考虑各因素间交互作用,因素及水平见表1。

图2 车轮结构外形尺寸参数

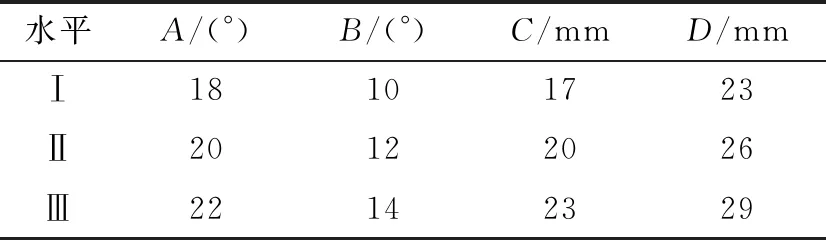

表1 正交试验因素水平

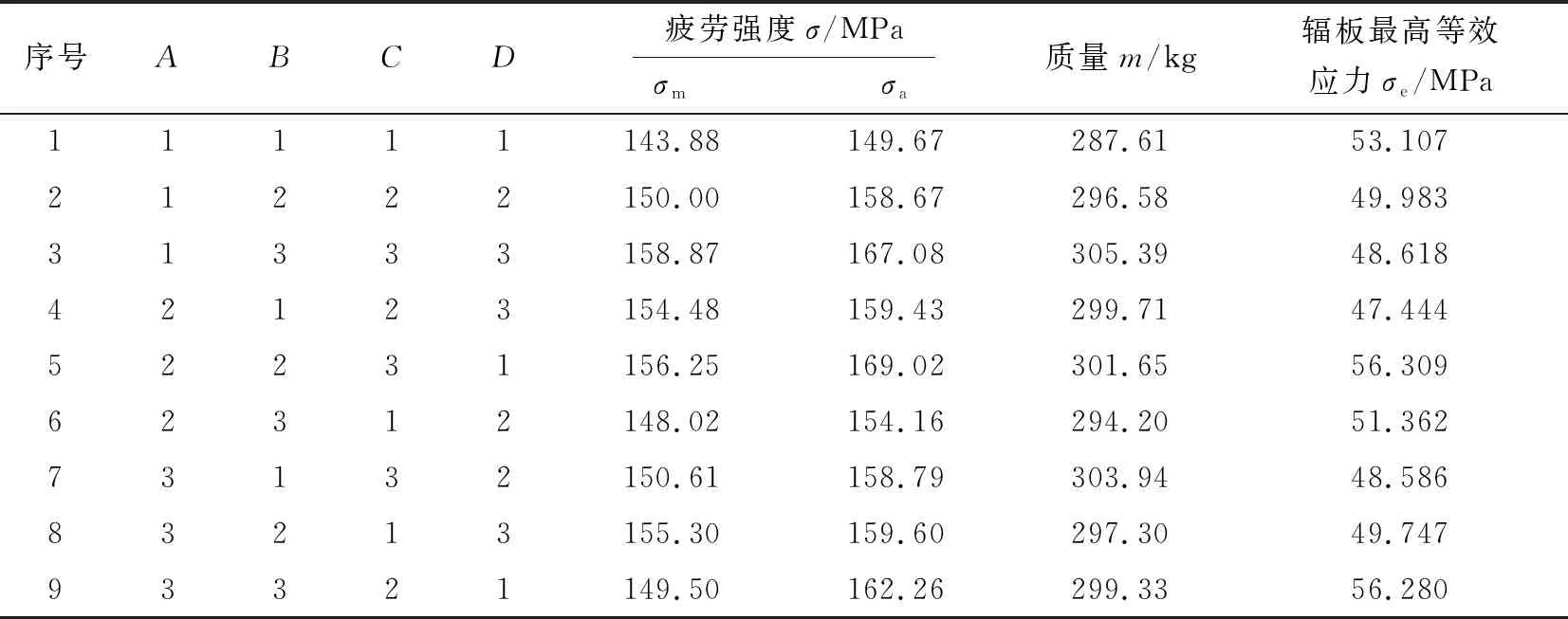

根据正交表选用原则,文中选用4因素3水平正交表,仿真试验共进行9次。由正交试验表制定的因素水平组合,依此进行上述载荷仿真试验分析,提取各优化目标值。疲劳强度为车轮辐板所有节点应力幅值最大值以及应力均值最大值,质量为车轮整体质量,辐板最高等效应力为单一机械载荷下辐板区等效应力最高值。仿真试验结果如表2所示。

表2 正交试验方案及结果

2.2 直观分析

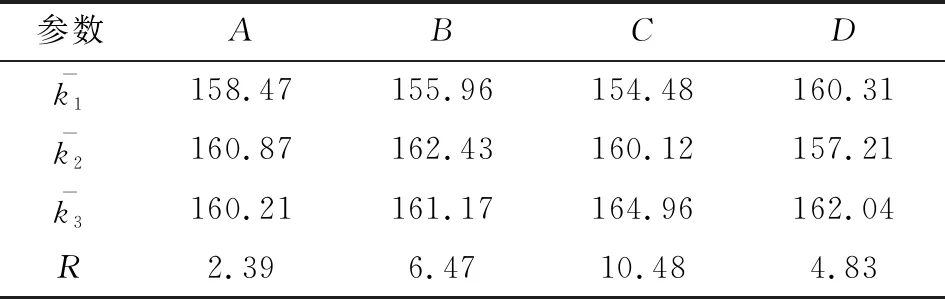

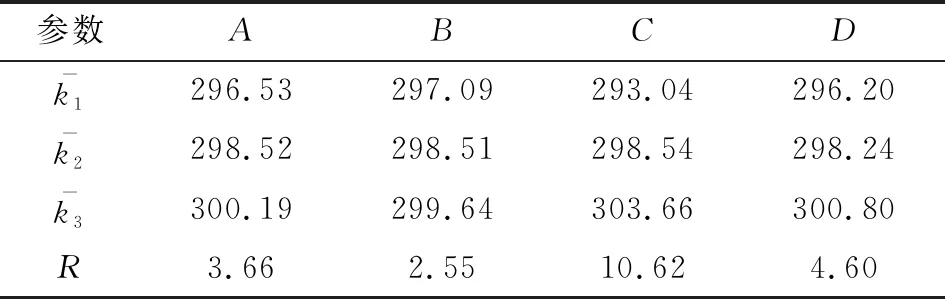

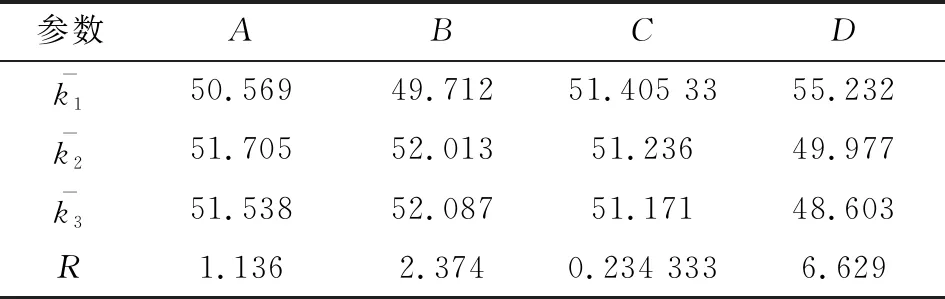

表3 疲劳强度σm优化目标下直观分析结果

表4 疲劳强度σa优化目标下直观分析结果

表5 质量优化目标下直观分析结果

表6 辐板静强度优化目标下直观分析结果

极差值反映因素设置水平的变动对优化目标的影响,因素极差值大者为主要因素,反之为次要因素。因此,根据表3—6各优化目标下直观分析结果,由极差一栏数据的大小顺序可以排出因素主次顺序:

疲劳强度优化目标σm:D>C>B>A

疲劳强度优化目标σa:C>B>D>A

质量优化目标:C>D>A>B

辐板静强度优化目标:D>B>A>C

2.3 优化车轮

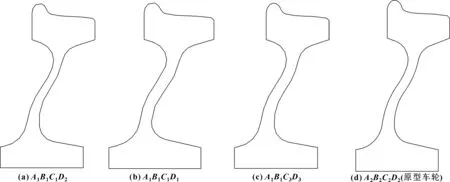

根据上述直观分析结果不仅可以得出不同优化目标下因素影响主次顺序,而且可以得出最优因素水平组合。文中针对车轮辐板进行仿真优化试验,其优化目标分别为热-机耦合载荷下车轮辐板疲劳强度、车轮质量、辐板静强度,其中车轮辐板疲劳强度包含应力均值σm、应力幅值σa,三项优化目标数值均应取最小值为最优。因此,由表3—6中因素水平均值可得出各优化目标最佳因素水平组合:疲劳强度σm最佳组合A1B1C1D2,疲劳强度σa最佳组合A1B1C1D2,车轮质量最佳组合A1B1C1D1,辐板静强度最佳组合A1B1C3D3。疲劳强度应力均值、应力幅值均为评价车轮辐板疲劳强度的指标,且两者最佳因素水平组合相同,从而疲劳强度最佳组合为A1B1C1D2。根据各最佳因素水平组合所设计车轮辐板结构以及原型车轮辐板结构如图3所示。

图3 优化车轮及原型车轮辐板结构

3 优化车轮辐板校核

3.1 静强度校核

C70型货车车轮材料为低碳钢,采用第四强度理论对3种优化车轮及原型车轮辐板进行静强度校核。其强度评定条件[18]为

σvon-Mises=

(4)

式中:σvon-Mises为车轮辐板节点等效应力;σ1、σ2、σ3分别为节点第一、二、三主应力;[σ]为材料的容许应力,由下式确定:

(5)

式中:σs为车轮材料屈服极限[19],σs=418 MPa;S为安全系数,其选取需考虑很多工程因素及不利因素,在通常情况下,塑性材料(HESA车轮材料为低碳钢)一般取S=1.5~2.0,文中取S=1.5。

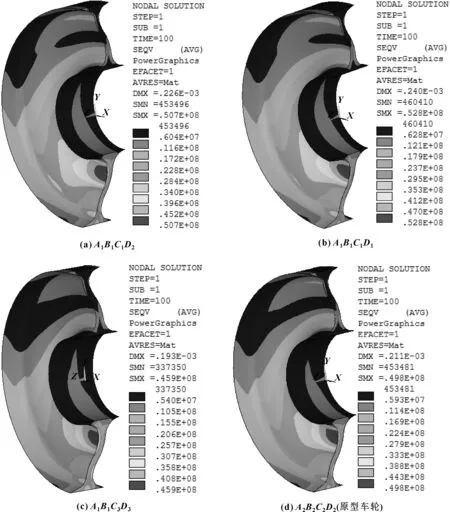

根据上述静强度校核评定条件可知,车轮在单一机械载荷下辐板节点等效应力应不大于279 MPa。图4所示为3种优化车轮及原型车轮在单一机械载荷仿真下辐板区等效应力云图。3种优化车轮及原型车轮辐板区等效应力均低于279 MPa,均满足静强度条件要求。3种优化车轮及原型车轮中A1B1C1D1质量最优组合辐板最高等效应力值最大,为52.8 MPa,高于原型车轮的49.8 MPa;疲劳强度最优组合A1B1C1D2最高等效应力值与原型车轮相近,A1B1C3D3辐板静强度最佳组合最高等效应力值最小,为45.9 MPa。结果证实了文中采用正交试验法所优化设计的辐板静强度最佳方案对辐板静强度起到优化作用,较原型车轮A2B2C2D2最高等效应力值降低约7.8%。4种方案下车轮辐板等效应力危险点均位于载荷加载截面辐板与轮毂过渡外圆角处。

图4 优化车轮及原型车轮机械载荷下辐板等效应力云图(Pa)

3.2 疲劳强度校核

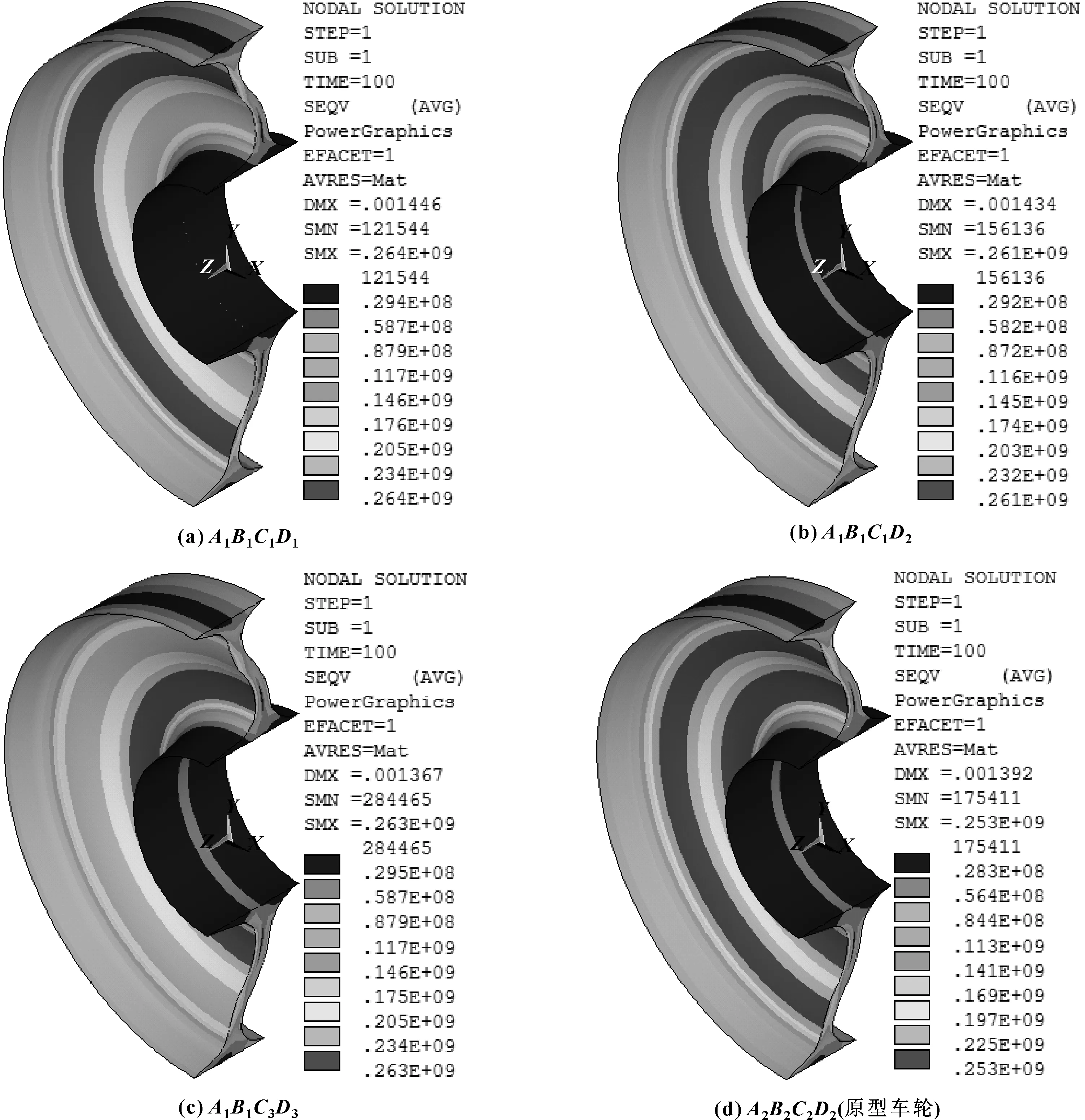

根据1.2节所确定的热载荷,对3种优化车轮及原型车轮进行单一瞬态热分析仿真。图5所示为优化车轮在单一热载荷下辐板等效热应力云图。可见,原型车轮A2B2C2D2辐板等效热应力峰值最小,3种优化方案车轮辐板最高等效热应力值相近;4种优化方案最高等效热应力均位于辐板外侧及过渡圆角处。

图5 优化车轮及原型车轮热载荷下辐板等效应力云图(Pa)

车轮在单一机械载荷、热载荷下辐板节点应力状态均为三向应力状态,其疲劳问题为多轴疲劳问题,因此,需将多轴疲劳问题转化为单轴疲劳问题进行热-机耦合下的疲劳强度校核。国际铁路联盟标准UIC510-5[6]采用投影方式将三向应力投影至单一应力进行强度评价,其方法为

(1)计算典型载荷工况下,车轮辐板各节点主应力及其单位方向向量。

(2)在典型工况下,采用σ1评价疲劳强度是足够的,且σ1一般在径向方向上,σ2一般在周向方向上[6],因此,找出各典型工况下所有节点中σ1最大值σ1max及其方向。

(3)将车轮辐板其他节点主应力投影到σ1最大值方向,得出各个节点投影值(σn)ch,如图6所示。

文中采用将机械应力与热应力按叠加方式进行耦合,具体方法为:最小应力为机械应力最小值,最大应力为机械应力最大值与热应力最大值叠加[20]。基于此计算热-机耦合下优化车轮辐板各节点最小应力以及最大应力,并按下式得出应力均值与应力幅值:

(6)

(7)

图6 车轮节点主应力向最大第一主应力方向投影示意

选用Haigh-Goodman疲劳极限线图对优化车轮辐板进行疲劳强度校核。根据文献[19]可知,HESA型机加工车轮CL60材料疲劳极限σ-1=180 MPa,屈服极限σs=418 MPa,强度极限σb=780 MPa。由此可绘制出疲劳极限线图[6,21-22],针对车轮辐板疲劳强度校核应满足的条件为

σa≤σ-1(1-σm/σb)

(8)

Δσdyn=σmax-σmin=2σa<360 MPa(轮心已加工)

(9)

优化车轮辐板各节点应力均值与应力幅值均位于疲劳极限图内,且应力全幅值小于轮心已加工的车轮容许应力的全幅值(360 MPa),则优化车轮辐板满足疲劳强度。

3种优化车轮及原型车轮分别在经过单一热载荷、机械载荷仿真计算后,按照前述热-机耦合应力叠加方式,得出3种优化车轮及原型车轮辐板各节点应力均值与应力幅值,并绘于Haigh-Goodman疲劳极限线图内,如图7所示。根据车轮辐板疲劳强度评价散点图可知,3种优化车轮及原型车轮辐板均满足疲劳强度,疲劳强度最优组合A1B1C1D2应力散点距离疲劳极限较远,疲劳强度优化效果最佳,静强度组合A1B1C3D3、原型车轮A2B2C2D2应力散点距离疲劳极限较近,疲劳失效的可能性较大。因此,证实文中采用正交试验法所优化设计的辐板疲劳强度最佳方案对辐板疲劳强度起到优化效应。

图7 优化车轮及原型车轮辐板疲劳强度评价散点图

4 结论

以货车车轮辐板为研究对象,采用正交试验法,以热-机耦合载荷下车轮辐板疲劳强度、车轮质量、单一机械载荷下辐板静强度为优化目标,得出3组优化方案,并对各优化目标最优方案进行静强度校核及疲劳强度校核,得出如下结论:

(1)3种优化车轮辐板均满足静强度条件,辐板静强度最佳组合方案有效改善机械载荷下车轮辐板等效应力;质量最优组合方案在机械载荷下车轮辐板等效应力高于原型车轮,表明质量优化方案使辐板应力恶化,不利于机械载荷下静强度校核。

(2)3种优化车轮辐板均满足疲劳强度条件,疲劳强度最优组合方案有效改善热-机耦合载荷下车轮辐板疲劳强度。