LNG 罐式集装箱冲击试验研究

2021-05-21汪家伟张良威姜瑞金

汪家伟,张良威,徐 力,姜瑞金

(中车长江运输设备集团有限公司 科技开发分公司,武汉430212)

自2017 年政府工作报告提出“蓝天保卫战”以来,加快改善生态环境特别是空气质量已经被提上日程。LNG 作为一种清洁、高效能源也变得炙手可热,越来越多的企业开始关注LNG 的存储和运输。LNG 罐式集装箱作为一种存储单元,可以提供海运、公路等多种运输途径,可以弥补管道运输投入大、周期长的不足,为用户提供灵活、便捷的物流服务,受广大企业所青睐。LNG 罐式集装箱冲击试验作为考核LNG 罐式集装箱抗冲击能力的一种检测手段,能够对LNG 罐式集装箱在受到外力撞击后的安全性和可靠性进行评判,在LNG罐式集装箱设计制造中就显得尤为重要。

1 LNG 罐式集装箱冲击试验方法

1.1 基于冲击响应谱的LNG 罐式集装箱冲击试验

对于一个单自由度振动系统,在受到外力冲击作用时必然会产生一个瞬时响应。冲击响应谱就是在描述单自由度振动系统受一定冲击作用时,响应的最大值与振动系统固有频率或固有周期的关系的图线[1]。根据联合国《关于危险货物运输的建议书(试验和标准手册)第六修订版》规定,在LNG 罐式集装箱撞击端底角件上布置加速度计,采集碰撞过程中加速度值的时域曲线,通过频谱转换得到系统的冲击响应谱曲线,与标准SRS 曲线进行比对,当冲击响应谱曲线全部到达标准SRS曲线上方时,表明此次冲击达到了所需冲击环境的要求,在此种环境条件下,罐箱的变形以及状态就反应出了罐箱承受冲击的能力[1]。

1.2 罐式集装箱冲击试验冲击响应谱力学模型[2]

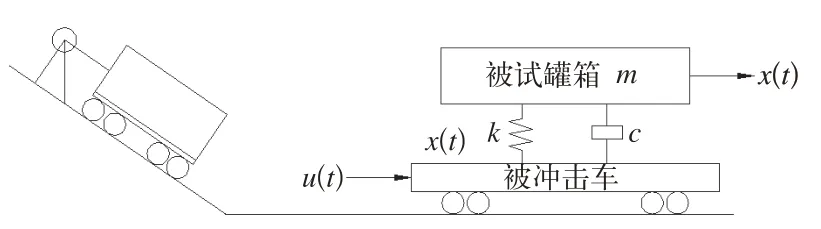

图1 给出了罐箱冲击试验冲击响应谱计算的力学模型,可以将该系统看成质量为m,刚度系数为k,阻尼为c的单自由度系统。试验罐箱通过锁座固定在被冲击车的撞击端,u(t)为系统的输入,代表冲击车对被冲击车的作用,输入作用在被冲击车上,以此为建立罐箱冲击响应谱的计算模型。

图1 罐箱冲击试验冲击响应谱力学模型

根据模型,推导出系统的运动方程:

式中:δ(t)为被试集装箱的相对位移,δ(t)=x(t)-u(t);u(t)为被冲击车的绝对位移;x(t)为被试集装箱的绝对位移。

零初始条件下,被试集装箱的相对位移响应为:

2 LNG 罐式集装箱冲击试验

2.1 试验设备要求

(1)冲击试验线

能够实现冲击车辆溜放作业并达到试验速度的长直轨道,能牵引和溜放冲击车的试验设备。

(2)冲击车

铁路敞车一辆,车内装散粒货物,总重不小于80 t。

(3)试验台座

铁路平车一辆,用于承载被试罐箱,并传递纵向力。

2.2 检测仪器要求

(1)数据采集系统

冲击试验数据采集系统需要能够完成动态数据的采集和处理,能够实现车速和冲击响应谱曲线计算,采样频率4 kHz,滤波截止频率300 Hz,阻带衰减48 dB/倍频程。

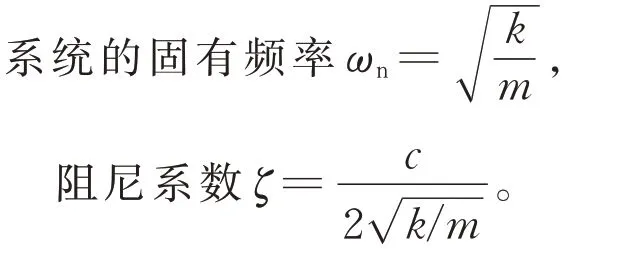

(2)加速度计

加速度计振幅不小于±200g,最大低频限度1 Hz,最小高频限度3 000 Hz,加速度安装在被试罐箱冲击端2 个底角件的外侧,安装位置如图2所示。

2.3 样品要求

(1)罐式集装箱应根据技术要求完成冲击试验前的其他型式试验,试验结果符合罐式集装箱技术要求。

(2)罐式集装箱所有尺寸符合集装箱装卸、转运和栓固的要求。

图2 加速度计安装位置示意图

2.4 冲击速度

冲击速度是指冲击车与试验台座即将发生撞击时冲击车的瞬间速度,采用轨道贴片法进行测量。

2.5 试验准备

(1)罐箱检查

采取目视检查、长度测量的方法对被试罐箱进行试验前的检查,确认被试罐箱无影响试验结果的缺陷后方可进行冲击试验,并确认罐箱的附件安装情况。

(2)罐箱称重

试验采用水作为试验充装介质,将试验罐箱装载接近额定质量,然后进行称重并记录数据。

(3)真空度检测

试验前对罐箱夹层真空度进行检测,真空度应满足罐箱技术要求。

2.6 冲击测试

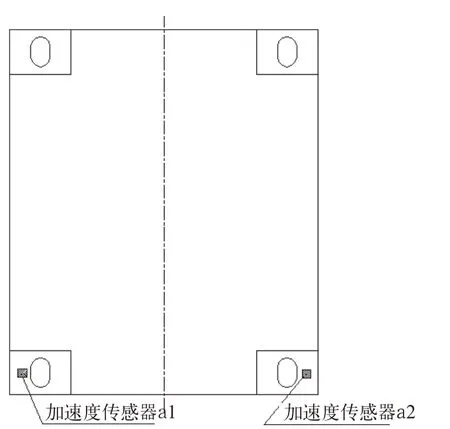

冲击速度按照4 km/h、8 km/h 和12 km/h 速度级进行,每次冲击后对罐箱对角线尺寸进行测量并记录。速度到达10.98 km/h 时,冲击响应谱曲线全部到达最小SRS 曲线上方,结果如图3、图4所示。

2.7 结果评定

2.7.1 罐箱检查

冲击试验终止后,目视检查被试罐箱的主体结构、主要承载部位和开口等,没有出现变形、焊缝开裂、泄漏等不适合于使用的损坏。

图3 速度10.98 km/h 时加速度时域曲线

图4 速度10.98 km/h 时SRS 曲线

2.7.2 尺寸测量

冲击试验终止后,被试LNG 罐式集装箱(40 ft)的顶面、侧面的对角线长度差值变化量ΔK1、ΔK2满足:ΔK1≤19 mm,ΔK2≤10 mm 的要求,被试罐箱的长度符合12 192 mm(0/-10),宽度符合2 438 mm(0/-5),高度符合2 591 mm(0/-5)的要求。

2.7.3 真空度检测

冲击试验终止后,测量LNG 罐式集装箱的夹层真空度,测试结果应符合罐箱技术要求。

3 LNG 罐式集装箱冲击试验对比研究

3.1 不同LNG 罐式集装箱对比

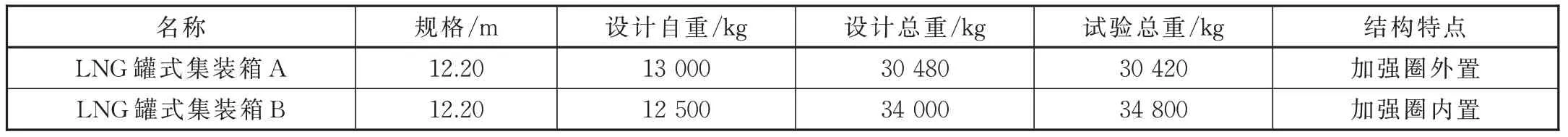

为了研究不同罐箱冲击结果的差异,采用2 种不同型号LNG 罐式集装箱A 和LNG 罐式集装箱B重复上述冲击试验,将试验结果进行对比,结果见表1。

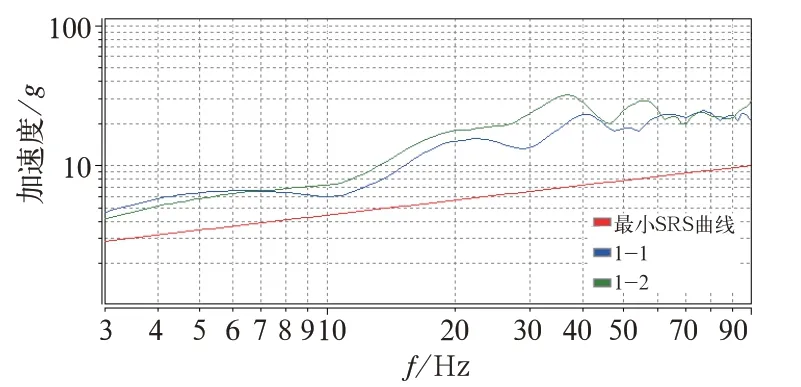

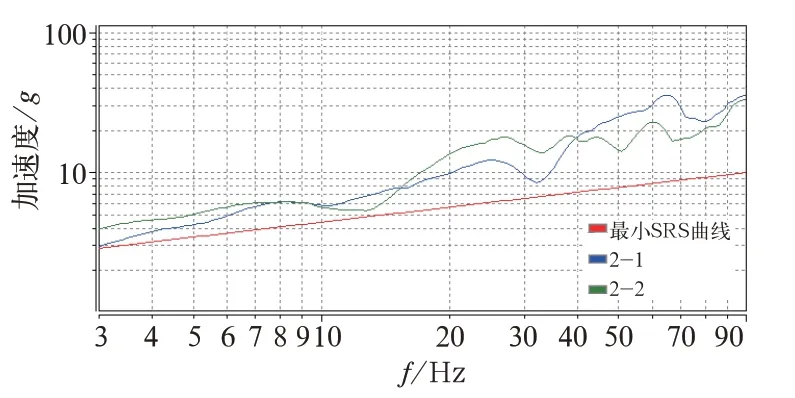

当速度到达10.98 km/h,LNG 罐式集装箱A 冲击响应谱曲线全部到达标准SRS 曲线上方。当速度到达11.54 km/h 时,LNG 罐式集装箱B 冲击响应谱曲线全部到达标准SRS 曲线上方,结果如图5、图6 所示。

表1 LNG 罐式集装箱A 和LNG 罐式集装箱B 参数表

图5 10.98 km/h 时LNG 罐 箱A 的SRS 曲 线

图6 11.54 km/h 时LNG 罐 箱B 的SRS 曲 线

2 个LNG 罐箱在冲击响应谱全部到达标准SRS 曲线上方时,速度值相近。由于LNG 罐箱B的试验质量稍大于LNG 罐箱A 的试验质量,所以冲击响应谱全部到达标准SRS 曲线上方时,LNG罐箱B 所需的冲击速度更大。

3.2 不同冲击试验台座对比

为了研究不同试验台座对LNG 罐式集装箱冲击试验结果的影响,采用2 台不同的试验台座进行冲击试验,结果见表2。

表2 试验台座A 和试验台座B 参数表

试验台座A 的撞击速度到达11.46 km/h 时,LNG 罐式集装箱冲击响应谱曲线全部到达标准SRS 曲线上方,试验台座B 的撞击速度到达11.45 km/h 时,LNG 罐式集装箱冲击响应谱曲线全部到达标准SRS 曲线上方,结果如图7、图8 所示。

试验台座A 和试验台座B 参数基本一致,在LNG 罐式集装箱冲击响应谱曲线全部到达标准SRS 曲线上方时,两者速度差异不大,曲线走势也基本一致。

3.3 试验台座缓冲器参数测试

为了进一步研究冲击车与试验台座的撞击过程,在试验台座的撞击端缓冲器上安装了位移传感器,用于测量缓冲器的压缩量,并将该端车钩更换为测力车钩,用于监控车钩力,再次进行冲击测试,结果见表3。

在第7 次和第8 次冲击试验时,冲击响应谱曲线全部达到标准SRS 曲线上方。根据MT-2 缓冲器的压缩特性和车钩力可以得出,此时缓冲器已经到达最大压缩量,此时近似为刚性碰撞。经过后续多次冲击试验的数据得出,对于上述型号LNG 罐式集装箱,只有当试验台座的缓冲器压缩量达到最大值,近似成为刚性碰撞时,冲击响应谱曲线才能全部到达标准SRS 曲线上方。

图7 11.46 km/h 时试验台座A 上罐箱的SRS 曲线

图8 11.45 km/h 时试验台座B 上罐箱的SRS 曲线

表3 试验台座撞击端缓冲器压缩量和车钩力数值

4 总结与展望

4.1 总结

冲击响应谱在各个行业中已经得到广泛应用,对于LNG 罐式集装箱冲击这种复杂的冲击过程,采用标准SRS 曲线判定冲击环境更为方便和简洁,使不同结构的LNG 罐式集装箱可以在同样的冲击环境下进行比较,通过变形量来评判罐箱的抗冲击性能。通过试验数据的不断积累、对比分析,对LNG 罐式集装箱的结构设计、局部结构优化提供了有效的技术支撑,为LNG 罐式集装箱在运用过程中的安全性、可靠性提供有力保障。目前国内有3 家机构的冲击试验线取得了罐箱冲击试验认证资质,基本完成了罐箱冲击试验资质在全国范围内的布局,确保了全国各地的罐式集装箱都可以方便进行罐箱冲击试验检验。

4.2 展望

为了提高罐式集装箱冲击试验结果准确度,结合冲击试验过程,提出以下几点展望:

4.2.1 数据采集系统采样频率

根据联合国《关于危险货物运输的建议书(试验和标准手册)第六修订版》规定,数据采集系统的最低采样频率为1 000 Hz,目前LNG 罐式集装箱冲击试验采样频率大多按照1 000 Hz 执行,可将采样频率提高至4 000 Hz 至10 000 Hz,对比同一冲击速度下的试验结果,探索采样频率对冲击试验结果的影响。

4.2.2 加速度计的固有频率

罐箱在撞击过程中,当加速度计的固有频率在冲击响应谱的频率范围内,会产生共振,这是在数据采集过程中需要避免的,可以研究将加速度计固有频率提高至3 倍于响应频率以上,避免该现象发生,以提升采样数据的准确性。

4.2.3 不同的试验台座

通过进一步改变试验台座的自重、更换不同型号的缓冲器,研究缓冲器的动态变化过程,探索试验台座参数对试验结果的影响。