超高压水射流“横切纵断”防治复合煤岩动力灾害技术

2021-05-21易恩兵张永将

易恩兵,张永将

(1.河南理工大学 能源科学与工程学院,河南 焦作 454000; 2.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037; 3.中煤科工集团重庆研究院有限公司,重庆 400037)

随着我国煤矿深井高地应力、高瓦斯压力煤炭高强度开采,不可避免的伴随冲击地压、煤与瓦斯突出复合煤岩动力灾害发生[1-5]。目前已有的高压水射流切割松软煤体技术主要是针对煤与瓦斯突出、冲击地压单一动力灾害防治方面的研究[6-10],同时低压水射流切割高硬度冲击地压煤层,切割缝槽宽度及半径较小,切割效果差。因此需要研究防治复合煤岩动力灾害超高压水射流成套工艺技术,即100 MPa超高压水射流切割煤体和顶板,减弱远、近场载荷应力及瓦斯压力,减弱冲击地压、煤与瓦斯突出复合灾害的发生。

针对复合煤岩瓦斯动力灾害发生机理,以往学者已开展大量研究工作,如窦林名等[2,11]提出了动静载叠加诱发高静载、强动载和低临界应力3种类型动力灾害原理,构建适用于煤岩瓦斯复合型灾害的监测预警指标体系。高压水射流防治瓦斯突出灾害的研究如卢义玉等[12]利用自激振荡脉冲水射流在煤层中割缝,增加煤层透气性,提高瓦斯解吸率,缩短石门揭煤时间;张建国等[13]开发了将钻机钻进与射流割缝技术有机结合的穿层钻孔高压旋转水射流割缝增透防突技术,水射流压力低于50 MPa,数值模拟研究了钻孔和射流缝槽卸压效果。另有学者[14-18]利用高压水射流钻孔切缝研究了提高松软煤层瓦斯抽采率方面的技术难题,水射流增透技术是改造煤体结构的有效途径。

然而,目前针对复合动力灾害的机理及监测预警技术研究较多,而缺乏有效成套的防治技术体系;国内普通高压水射流防治煤与瓦斯突出单一动力灾害虽然有一定效果,但存在水射流切割煤体压力低、切割速度慢,加砂水射流操作工艺复杂、易堵孔等问题;目前国内外40 MPa水射流切割预裂顶板是预先借助机械刀具切割顶板形成缝槽,再退钻封孔压裂顶板,因操作工艺复杂,刀具易损坏,压裂厚层坚硬顶板成功率低等原因缺乏推广应用。因此,需要研发超高压(100 MPa)水射流切割煤岩体成套技术,直接切割煤岩体一体化防治复合煤岩瓦斯动力灾害。笔者采用理论分析、数值分析、实验等综合研究手段,研发100 MPa超高压水射流切割煤岩体工艺技术,该技术操作工艺简单,切割速度快,切割缝槽深,并应用到新集二矿220108工作面复合煤岩动力灾害防治实践。

本工程计划只为某部门服务的工程投资由该部门承担,同时为两个或两个以上部门服务的工程投资由各受益部门之间进行分摊[6]。

1 超高压水射流切割煤岩体机制

针对100 MPa超高压水射流切割煤岩体过程中,射流对接触点表面在极短时间内产生冲击作用(图1),对接触区域煤岩介质进行切削扰动,随着射流的冲击,使煤岩体内部产生剪切应力和拉伸应力[19],同时冲击作用会在接触面产生压缩-拉伸作用,加速煤岩体内部裂纹产生与扩展,促使煤岩体沿轴向和径向发生破坏。

图1 超高压水射流切割煤岩体机制示意Fig.1 Sketch of ultra-high pressure water jet cutting coal and rock mass

在超高压水射流冲击作用下,煤岩体发生损伤预裂破坏,微裂纹在水射流冲击力作用下发生二次扩展,并最终形成宏观破坏。此时煤岩介质体处于单向拉应力状态,σ1=σ3=0,σ2=σ>0(受拉)。微裂纹扩展所需达到的临界应力[20]为

(1)

其中,σ1为煤岩介质所受最大主应力;σ2为煤岩介质所受中间主应力;σ3为煤岩介质所受最小主应力;σ为煤岩介质所受主应力;σc为微裂纹扩展临界应力;a0为初始微裂纹半径;KIC为煤岩体断裂因子的临界值。在临界应力作用下微裂纹的扩展长度为

(2)

式中,c为微裂纹扩展总长度,c=au+l,au为微裂纹平均半径;σw为微裂纹扩展临界应力;σu为初始损伤区域内煤岩抗拉强度。将c=au+l代入式(2)得

1.在选择制造元件的时候,必须要选择质量过硬的产品。质量好的产品能够在最大程度上减少继电设备故障发生的概率,对不合格的元件要坚决抵制。

(3)

SSR分子标记研究的必要前提和技术难点是引物开发。本研究基于广西地不容转录组测序数据开发SSR引物,比传统SSR标记开发和从全基因组开发引物成本低、周期短、难度低,又较EST-SSR可提供更多的信息。但是,由于真核生物转录本中存在内含子剪切,导致SSR引物无法结合上全基因组DNA,因而需对引物进行严格的筛选和检验。本研究中从设计的50对引物中最终筛选得到10对多态性较高的引物。

(4)

由以上分析可知,在超高压水射流破煤岩过程中,主要是由冲击动载产生的剪切、拉伸应力综合作用导致煤岩体发生破坏。随着射流对煤岩体切割速度的剧烈变化,冲击载荷分布复杂[20],最初极短时间内的切割效应使煤岩体处于压缩状态,随切割压力的急剧下降,高度压缩状态煤岩迅速卸压形成拉伸载荷,当卸载产生的拉伸应力超过煤岩自身强度极限时破裂。当射流冲击载荷不断增大,高压水顺着冲击裂纹传播并在裂纹尖端产生应力集中,削弱煤岩整体强度,卸压增渗,最终同自由面贯通使煤岩碎块从煤岩体表面整体脱离。

老板娘还没等我把话说完,就急切地说:“哪有这么巧的事情?好端端的衣柜,怎么早不散架,晚不散架,偏偏一抬到他周二家门口的时候就散架了哩?他周二当时也不仔细想想,他只捡了两块木板拿在手里敲了敲,木板‘空空空’地响,他当真就稀里糊涂地认定是衣柜的料不好,硬不相信那有什么不吉利的兆头。”

2 超高压水射流防治复合煤岩动力灾害原理

复合动力灾害发生的原理是在复合载荷共同作用下煤岩体的组合应力超过其极限承载强度从而发生急剧破坏[2]。

如图2所示,复合煤岩瓦斯动力灾害发生的主要影响因素为煤岩体中的近场应力、厚层坚硬顶板突然断裂产生的远场动载应力和煤岩体中赋存的瓦斯压力,3者共同作用下诱发复合灾害发生。超高压水射流“横切纵断”技术,“横切”是指从煤层赋存层位水平方向上切割煤层卸压增透,“纵断”是指从煤层顶板垂直方向上切割预裂坚硬厚层顶板,改变煤层与顶板结构的同时,降低煤岩体的应力值和瓦斯压力值。“横切纵断”技术就是切割煤体降低近场应力、瓦斯压力,切割预裂坚硬厚层顶板降低远场矿震动载荷,防止复合载荷共同作用下的煤岩瓦斯动力灾害发生。诱发复合煤岩动力灾害发生的应力条件为

σs+σd+σg≥σbmin

(5)

式中,σs为煤岩体近场静载应力;σd为远场动载应力;σg瓦斯压力;σbmin为发生动力灾害时的临界应力。

[7]they allocate an extra packer=>the allocation of an extra packer

图2 采动区复合应力诱发动力灾害示意Fig.2 Schematic diagram of composite stress-induced dynamic disaster in mining area

由式(5)可知,超高压水射流切割煤岩体可减弱采掘空间的近场载荷、瓦斯压力载荷、远场高能量矿震载荷,使3者叠加后的载荷大幅降低,不超过煤岩体发生动力灾害时的临界载荷,减弱复合煤岩动力灾害发生率,即超高压水射流防治复合煤岩动力灾害原理,如图3所示。

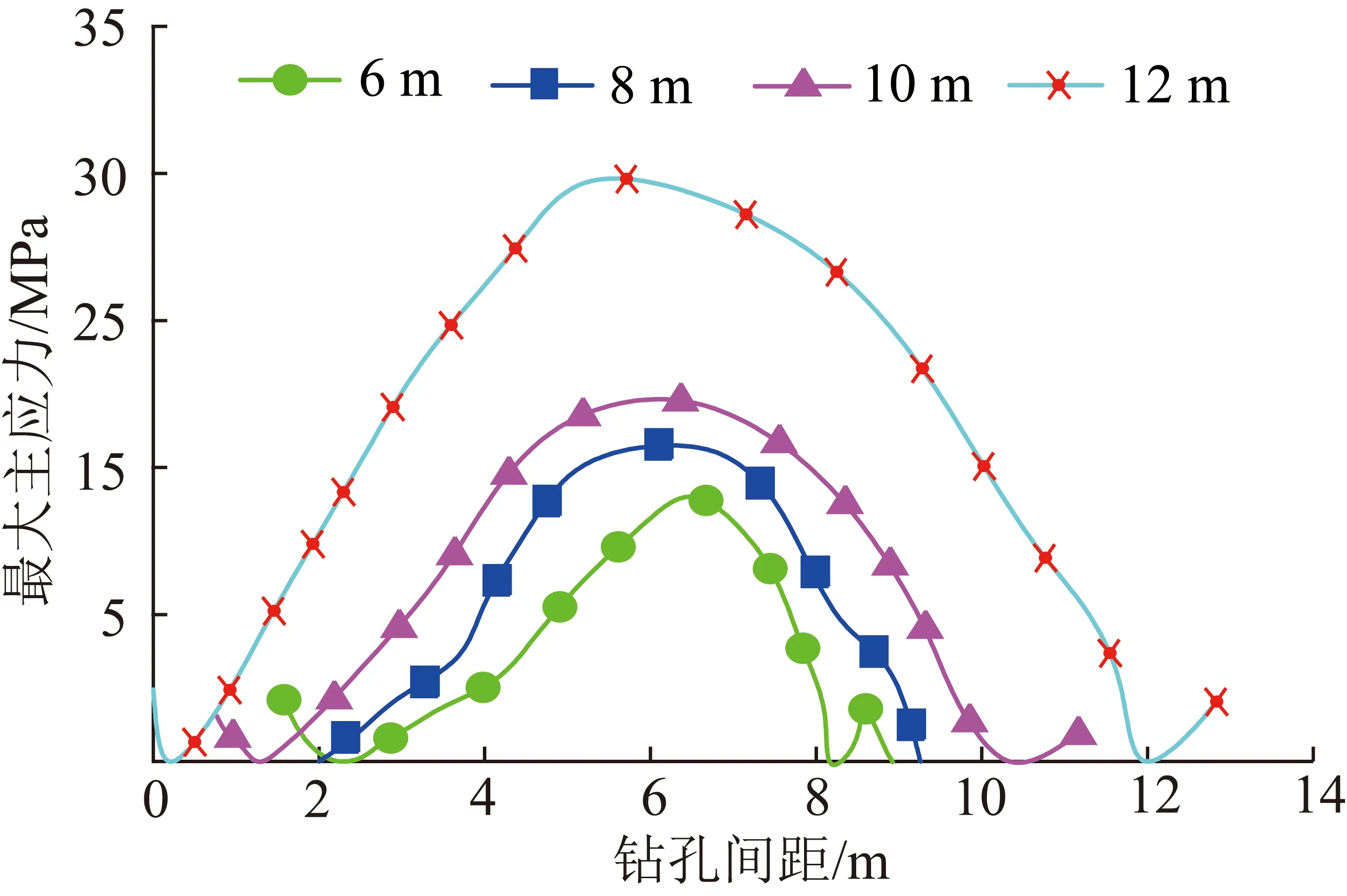

煤体不同切缝间距模拟最大主应力如图6所示,切缝后钻孔周围卸压效果明显,随着切缝间距增大,拉剪塑性区范围增大,卸压空间范围增大。切缝间距为1 m时,卸压范围为6 m;切缝间距为2 m时,卸压范围为8.5 m;切缝间距为3 m时,卸压范围为7.9 m。

图3 超高压水射流减弱复合动力灾害模型示意Fig.3 Schematic diagram of composite dynamic disaster model weakened by ultra-high pressure water jet

针对顶板切割的难题,选取不同的射流压力,对配比强度类似顶板强度的试块进行切割实验。实验射流压力为70 MPa,喷嘴直径2.5 mm,钻杆旋转速度60 r/min,割缝时间为10 min,割缝宽度3~5 cm,割缝深度为56 cm;当射流压力为80 MPa,喷嘴直径2.5 mm,钻杆旋转速度60 r/min,割缝时间为10 min时,割缝宽度3~6 cm,割缝深度为74 cm。割缝效果如图4所示。

3 超高压水射流切缝实验

为实验研究超高压水射流对煤岩体的切割破碎合理工艺参数,试块由相似模拟材料配比制成的水泥试块(0.5 m×0.5 m×0.5 m)代替,水泥试块强度经物理力学参数实测与井下煤体和顶板的强度近似,实验配比参数见表1。

表1 煤岩材料配比参数Table 1 Proportioning parameters of coal and rock materials kg

超高压水射流实验系统,额定工作压力100 MPa,电机功率250 kW,最高工作压力水射流流量为132 L/min,钻杆旋转速度60 r/min。当选用直径小于2.5 mm的喷嘴进行射流实验时,高压水射流雾化严重,切割能力大大减弱,当选用直径2.5 mm的喷嘴切割时,达到较好的切割效果。实验得到高压水射流切割煤层的工艺参数:切割压力70~100 MPa(根据煤层坚固性系数f值不同,选择不同的割缝压力),喷嘴直径2.5 mm,钻杆旋转速度60 r/min,单刀割缝时间为8 min。

煤岩体渗透性方面,超高压水射流切割煤体过程中,煤体受到远场动载应力影响,与自身的近场静载应力、瓦斯压力叠加,煤体中的应力出现升高、降低循环转移过程,煤体内脆性破坏裂隙面的数目、裂隙面相互贯通联接及张开的程度都相应提高,切割缝槽周边煤体发生屈服损伤破坏,煤体渗透率增大。同时,超高压水射流在孔底水楔作用下渗入到缝槽远处的煤层中,促使压实的煤体产生松动,形成新的裂隙通道,煤层透气性得到提高。渗透性提高的煤体中可解析游离态瓦斯沿切割缝槽迅速释放,负压抽采条件下,瓦斯抽采浓度、抽采纯量大幅提高,降低瓦斯参与的动力灾害程度。

图4 70,80 MPa射流压力割缝深度Fig.4 Slotting depth under 70 MPa and 80 MPa water jet pressure

当射流压力为90 MPa,喷嘴直径2.5 mm,钻杆旋转速度60 r/min,割缝宽度3~6 cm,割缝深度为124 cm;当射流压力为100 MPa,喷嘴直径2.5 mm,割缝时间为10 min,割缝宽度3~6 cm,割缝深度为152 cm。割缝效果如图5所示。

图5 90,100 MPa射流压力割缝深度Fig.5 Slotting depth under 90 MPa and 100 MPa water jet pressure

超高压水射流切割顶板岩层工艺参数为:切缝压力100 MPa,钻杆旋转速度60 r/min,喷嘴直径2.5 mm,单刀割缝时间为10 min。

4 超高压水射流切煤岩数值分析

为了得到超高压水射流钻孔之间及钻孔内部切割的工艺参数,结合实验室测试结果,根据现场试验地点中煤集团新集二矿2201采区220108工作面1上煤层赋存条件及煤岩体参数,采用FLAC3D,Comsol,UDEC软件建立高压水射流孔内切割间距及钻孔切缝间距数值模型,煤岩物理力学参数见表2,煤的抗压强度为12.5 MPa,煤的抗拉强度为0.83 MPa,煤基质的弹性模量为8 139 MPa,煤体骨架体积模量为10 335 MPa,初始裂隙孔隙率为0.012,甲烷的摩尔质量为0.016 kg/mol。分析煤体切缝钻孔的煤体应力变化、割缝抽采效果、顶板弱化卸压效果,结合实验优化确定高压水射流横切煤层及纵断顶板合理工艺参数,为井下工业性试验提供依据。

4.1 钻孔内不同切缝间距分析

在政府强制推动的粗放发展模式之下,信用合作社与合作金库内部资金积累薄弱,信用合作社被时人称为“合借社”,合作金库股金也主要为国家行局所认购的提倡股,据合作事业管理局收集之全国410所合作金库股本情况看,除云南省外,全国合作金库股金构成中,合作社股占比仅11.8%,提倡股占比88.3%。个别省份提倡股比例可达95%以上。[15]合作金库与信用合作社几乎成为国家行局合作贷款的转贷机构。

表2 煤岩层物理力学参数Table 2 Mechanical parameters of strata

图6 不同切缝间距的最大主应力分布Fig.6 Maximum principal stress distribution with different distance between drillholes

当割缝间距增加到3.5 m时,钻孔内切割缝槽周围主应力分布范围逐渐分离,钻孔内重新出现应力集中现象,钻孔内卸压范围不再增大。钻孔内切割间距越小,切割缝槽周围卸压越充分,但是割缝工程量大,考虑经济效益,满足卸压增透的前提下,钻孔内割缝间距应在2 m时最优。

5.1.2纵断顶板方案

4.2 不同钻孔间距切缝分析

如图8所示,当钻孔间距为6~10 m时,割缝钻孔之间的应力降低明显,当割缝间距为12 m时,切割煤体后,钻孔之间的应力高达30 MPa,应力集中系数高达1.8,未达到卸压效果。综合考虑煤体顺层钻孔工程量,切割钻孔间距为8 m最优。

图8 不同割缝间距钻孔之间的应力分布Fig.8 Stress distribution diagram between bores with different slits

综上分析,初步得到煤体钻孔内切缝间距应为2 m;根据煤体硬度不同,切缝压力70~100 MPa均可,切缝压力越大,卸压范围越大。煤体切缝顺层长钻孔间距为8 m最优。

根据确定的横切煤层工艺参数,在220108工作面运输巷选取1~50号为割缝考察钻孔,钻孔间距8 m;在距割缝区域80 m处,设计51~175号未割缝钻孔,如图11所示。

4.3 切割弱化顶板分析

5.1.1横切煤层方案

图9 不同钻孔切割间距顶板应力分布Fig.9 Stress distribution diagram of different drilling cutting distance of coal seam roof

图10 切割预裂后顶板均匀垮落效果Fig.10 Effect of even roof collapse after cutting and pre-cracking

当切割间距为18 m时,从开切眼开始至工作面后方80 m产生了较大的应力峰值,最大值高达40 MPa,而工作面后方80 m范围内基本没有应力恢复点,说明顶板产生了大面积悬空,切顶效果不理想。当切割间距为11 m时,工作面后方每隔20 m左右存在应力恢复的峰值,且应力增长缓慢,说明切顶后顶板呈小范围均匀垮落。高压水射流切割顶板岩体切缝压力为100 MPa最佳,单刀切缝时间10 min,切割钻孔间距为11 m。数值分析结合实验综合确定新集二矿220108工作面横切煤层参数:钻孔内割缝间距2 m、割缝压力70~100 MPa、钻杆旋转速度60 r/min、割缝钻孔间距8 m、单刀切缝时间8 min;纵断顶板参数:钻孔内切割间距2 m,切缝压力100 MPa,钻杆旋转速度60 r/min,切缝钻孔间距11 m,单刀切缝时间10 min。研究获得的工艺参数可为新集二矿220108工作面横切煤层纵断顶板复合灾害防治实践提供依据。

5 复合动力灾害防治实践

试验点中煤新集二矿220108工作面位于二水平西翼2201采区,工作面埋深566~646 m,走向长1 280 m,面长205 m,所采1上煤层倾角3°~8°,平均5°,煤厚3.4 m,煤层上方赋存厚度26.6 m的砂岩。

220108工作面实测1上煤层原始瓦斯压力最大为1.65 MPa,1上煤层为突出煤层。实测1上煤层动态破坏时间为348 ms,弹性能指数为3.21,冲击能指数为3.07,单轴抗压强度为13.47 MPa。同时1上煤层上方约为26 m厚的砂岩顶板,实测砂岩顶板弯曲能量指数为63.3 kJ,试验区220108工作面煤层及其顶板均具有弱冲击倾向性,工作面具备发生突出、冲击地压复合煤岩动力灾害的条件。

5.1 超高压水射流切割煤层及顶板方案

综合分析试验地点来压步距等地质条件,建立顶板钻孔切割间距为11 m和18 m两个模型。切割弱化顶板后,顶板应力曲线如图9所示,顶板均匀垮落效果如图10所示。

河北销售借助大数据、云计算、车联网、物联网、移动支付等技术手段,构建“十大系统”“十大平台”,为客户提供更全面的优质服务体验。截至今年年10月底,已建设1座智慧加油站旗舰店、112座体验店。智慧加油站的陆续投运,服务过程得到延伸。今年前 10个月,智慧加油站体验店非油销售同比增长56%,毛利同比增加29%。

再次,尽心地精细读。许多经典名著,其写作背景或事件的发生有着深厚的历史背景,在缺乏指导的情况下,要想理解其深刻的主题,对于中学生来讲,难度较大,在一定程度上影响了学生的阅读兴趣;即使他们能勉强阅读,也只能是读些皮毛,读明白了字词句的表面意思,理解不了主题和深远的意义。由此可见,学生只有爱阅读、学会读,尽兴地读,尽情地读,尽心地读,才能使学生在阅读中拓展思维空间,拓宽知识视野。

图11 220108工作面横切煤层示意Fig.11 High pressure water jet cross-cutting coal seam schematic of 220108 working face

通过对比瓦斯抽采效果验证割缝效果,进而形成横切煤层工艺技术消除煤与瓦斯突出灾害。用带有高压密封钻杆的钻机施工煤层顺层钻孔80 m,钻孔深部60 m煤段采取旋转切割模式,孔内每间隔3 m割1刀,单刀割缝时间8 min,单孔割缝时间为2.0~3.5 h,平均单孔割缝时间3 h,钻孔周边形成一定宽度和高度的椭圆缝槽空间。钻孔浅部20~5 m煤段采取横切煤层方式,使钻孔两侧煤体形成一定宽度和高度的扁平卸压抽采缝槽,钻孔最浅部5 m煤段考虑到巷道支护等条件不予割缝。

如图7所示,当钻孔内割缝间距为1,2,3 m时,割缝卸压抽采后瓦斯压力明显降低,瓦斯压力基本小于0.74 MPa,同时渗透性增大,抽采效果较好。当钻孔内割缝间距为3.5 m时,瓦斯压力仍大于0.74 MPa,卸压抽采后未能有效消除突出灾害,综上分析,切缝间距分布在2 m时,钻孔内切缝效果最佳。

根据确定的切割顶板工艺参数结合220108工作面顶板砂岩覆存地质条件,在220108工作面运输巷和轨道巷施工上向穿层钻孔,钻孔终孔位置控制到1上煤层上方坚硬厚层砂岩顶板厚度的2/3处,每组4个钻孔,如图12所示。

建筑工程项目施工安全管理挣值法的4个安全绩效评价指标为:安全保障水平偏差指标、安全成本值偏差指标、安全保障水平绩效指标、安全成本绩效指标。其计算式如(4)~(7)所示。

图12 220108工作面纵断顶板示意Fig.12 High pressure water jet cutting top plate schematic of 220108 working face

采用获得的超高水射流切割顶板工艺参数结合试验区采掘地质条件,对坚硬厚层砂岩进行旋转切割,钻孔间距11 m,钻孔内间隔2 m切割1次,单刀切割时间10 min。

压板式止水结构型式是在伸缩缝两侧预埋螺栓,通过螺母紧固力压紧、压匀钢板,将止水带固定。通过分析,止水接触面渗漏通道有止水与混凝土基面间不密实形成渗漏通道、止水与压板间不密实形成渗漏通道。

美术教学,应建立在情感促动的过程中,这是最能体现其审美教育本质的一个特征。美术教师应努力去追求和创造,使美术教育成为真正美育意义上的一种教育。通过创设情境,发展情趣,培养情感,美术教学不仅是让学生掌握绘画的技能,技巧,画出几幅图画,更重要的是要挖掘学生的美术潜能,激发对美术的学习兴趣,培养学生对艺术美的感受,表现和创造。

5.2 复合灾害防治效果

5.2.1横切煤层防治效果分析

220108工作面运输巷50个顺层割缝钻孔,每个钻孔内割缝15~20刀,平均排水量58~72 L/min,割缝后形成缝槽半径经计算为2.30~2.56 m,卸压增透空间显著,经测试原始透气性系数为0.038 61 m2/(MPa2·d),切缝后测得1上煤层透气性系数为1.158 3 m2/(MPa2·d),煤层透气性系数比原始煤层透气性提高近30倍。

从图13中可看出,割缝钻孔单孔平均抽采纯量最大为0.28 m3/min,最小为0.15 m3/min,平均为0.19 m3/min;未割缝钻孔单孔平均抽采纯量最大为0.10 m3/min,最小为0.02 m3/min,平均为0.059 m3/min。单孔平均抽采纯量割缝钻孔是未割钻孔的3.5倍,采用超高压水力割缝后钻孔工程量减少60%,抽采达标时间缩短38%。

经现场实测试验区残余瓦斯压力为0.25 MPa,煤体两帮布置钻孔应力计实测割缝区域煤体支承压力为16.5 MPa,未割缝区域支承压力为25.4 MPa,降低35%,煤体卸压效果明显。

图13 割缝钻孔与未割钻孔单孔平均抽采纯量变化曲线Fig.13 Variation of gas drainage of drillholes that has high pressure water jet and thas do not

5.2.2纵断顶板防治效果分析

如图14所示,未切割顶板区域顶板来压表现为分段式突然来压,回采过程中悬顶,顶板突然断裂导致液压支架工作阻力由12.5 MPa陡升至39.5 MPa,工作面液压支架和两巷超前支护单体载荷明显增大。采取高压水射流切割预裂顶板区域,未出现大面积悬顶,顶板缓慢均匀垮落,支架工作阻力大部分分布在20~25 MPa,矿压显现缓和,表明超高压水射流切割预裂砂岩顶板效果显著。

2)用无人机防治稻飞虱等病虫害会出现药水量不足,喷雾难以喷施到水稻茎秆基部,应注意定期人工巡查,进行有效防治。

图14 220108工作面回采液压支架工作阻力曲线Fig.14 Mining hydraulic support working resistance curve of 220108 working face

6 结 论

(1)复合煤岩动力灾害是近场静载应力、远场厚层坚硬顶板急剧垮落诱发的动载应力及瓦斯压力共同诱发,超高压水射流横切煤层、纵断顶板技术可降低煤岩体中的应力、瓦斯压力,减弱复合煤岩动力灾害的发生。

(2)地面实验结合数值分析获得了高压水射流横切煤层、纵断顶板合理工艺技术参数:切割压力为70~100 MPa,钻孔内切割间距2 m,射流喷嘴直径2.5 mm,单刀切割时间为8~10 min;切割煤体抽采瓦斯纯量提高3.5倍,有效抽采瓦斯时间缩短38%,切割弱化坚硬厚层顶板,工作面液压支架工作阻力分布在20~25 MPa,厚层坚硬顶板均匀垮落,未出现高能量远场动载荷冲击采场现象。

(3)高压水射流切割煤岩体较大范围改变煤体及厚层坚硬顶板的围岩裂隙状态,渗透率增大,增加煤体中瓦斯解析自由面,提高瓦斯抽采率,高效抽出瓦斯防治煤与瓦斯突出灾害,同时切割预裂坚硬厚层顶板,弱化顶板围岩,避免大面积悬顶突然垮落诱发动载荷冲击,有效提高煤与瓦斯突出、冲击地压复合动力灾害一体化灾害防治。