12 000 t抬浮力打捞工程船船型方案优化设计

2021-05-20张鹏翀高学英

张鹏翀 高学英

【摘 要】 为使12 000 t抬浮力打捞工程船更加适应东海海域作业和市场经营要求,探讨船型方案优化设计,从满足东海水域应急抢险打捞作业所需性能要求和提升船舶参与市场经营能力两方面出发,对母型船的主尺度、主推进电机功率和主推进方式进行优化调整。结果表明,该型船舶采用全电力推进系统加常规直推轴系的推进方式,相比母型船,具有更高的稳定性和易维护性。

【关键词】 东海水域;主尺度;主推进电机功率;直推轴系推进系统

0 引 言

抬浮力打捞工程船是打捞工程船的重要船型之一,其抬浮力打捞方式与其他打捞方式相互补充、相互配合能够有效提升打捞作业效率。大型抬浮力打捞工程船的建成和投入使用能够大大提高我国沿海大深度、大吨位沉船快速打捞能力,有效降低因难船造成航道港口堵塞或海洋环境污染对社会经济发展的不利影响,提升国家应急处置能力。同时,大型抬浮力打捞工程船的市场应用前景广泛,不仅能用于大型货物的运输,还能用于海洋石油和天然气勘探开采中所需的大型海上装备的装载和运输,以及大型组块的浮托法安装。目前上海打捞局为更好适应东海海域作业需求和满足市场经营需要,在以广州打捞局所属的12 000 t抬浮力打捞工程船为参考母型船的基础上,对船型和动力装置进行了局部优化和调整。

1 母型船主要技术指标

以2017年建成的广州打捞局12 000 t抬浮力打捞工程船“华洋龙”号(见图1)为母型船。该船是钢质、全电焊、流线型船首、短艏楼、方形尾、宽敞平整作业甲板、电力推进的自航半潜打捞工程船,具有快速调载功能,单边抬浮力可达到12 000 t,两船成对协调作业时抬浮力最大可达到24 000 t,船尾部拉移装载最大货物重量不小于8 000 t。母型船主要用于大型遇难破损船舶的应急抢险打捞,以及破损船舶的装载和运输,也用于海上大型设备及钢结构件、海上石油开采平台、导管架、船舶分段等超大件的运输任务,还可用于危险货物运输。母型船主要技术指标为:总长166.6 m、型宽39.8 m、型深10.90 m;航行吃水(设计吃水)7.50 m、作业吃水8.80 m;甲板平均载荷25 t/m2、甲板有效载货面积5 200 m2;航速约14 kn、续航力15 000 n mile;自持力60 d、最大抬浮力(单船单边)12 000 t;主发电机组3 470 kW?台、停泊发电机组950 kW?台、应急发电机450 kW?台;主推进器功率4 500 kW?台、艏部侧推1 600 kW?台;动力定位为DP2级、锚泊定位200 kN?台;液压千斤顶系统4 500 kN?8台。

2 主尺度优化

母型船方案主要是针对南海海域海况设计的,而针对以50~120 m左右长涌浪为主的东海水域海况特点,为提升抬浮力打捞船在应急抢险作业时对海况的适用性、延长海上作业时间窗口,并保证作业时的安全性、作业人员的舒适性,在船型优化时需将船舶的耐波性(纵摇和升沉)作为船舶性能要求的重点因素加以考虑。船舶耐波性的关键因素是船长(水线长度)。从耐波性理论可知,增加船长可以改善船舶在波浪中的纵摇和升沉运动,其主要影响参数是波长 与水线长L的比值 /L,通常:当 /L≤0.75时,运动幅度不大;最大的纵摇发生在 /L=1.0~1.5范围内;当 /L>1.5时,不可避免将发生较大的纵摇和升沉运动。

当波高为2.5 m时,对应波长约120 m,只有当船舶水线长L不小于160.0 m的情况下才能满足/L≤0.75的条件;考虑到优化方案中船舶(以下称作“新造船”)建成后进行深远海作业的可能性较大,深远海涌浪條件更为恶劣,应当适当加长水线长度。综合考虑耐波性和实际作业需求,将新造船船长在母型船166.6 m的基础上增加约2.4 m,即船长约为169.0 m是较为合适和经济的。

此外,新造船船宽和型深与母型船保持一致,分别为39.8 m和10.9 m。水线面面积大,能够确保船舶具有良好的完整稳性和破舱稳性能力,且可装载重量约13 500 t的JU2000E型自升式钻井平台等大件海洋工程货物。

3 推进方式优化

母型船从以提高作业可靠性、提升船舶整体性能出发,采用了全电力推进加全回转吊舱桨的推进方式。新造船不仅要在确保满足东海深水水域抢险打捞作业要求的同时,还要能够兼顾海上大型货物装载和长距离航行的运输任务;因此,新造船需要对推进端的推进形式在技术、经济性方面作进一步论证和调整。

3.1 推进功率调整

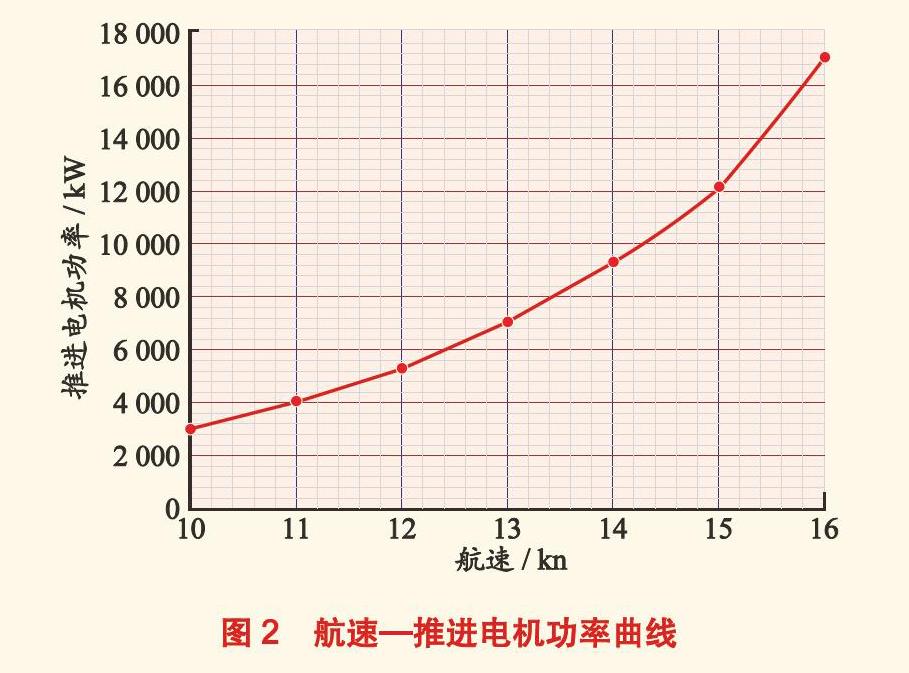

母型船的吊舱推进器功率为4 500 kW。由于新造船较母型船船长有所增加,导致船体阻力随之加大,因此必须加大新造船的主推进功率及推进效率。考虑不同型式的螺旋桨其旋转效率及敞水效率不同,在计算确定新造船双机双桨电力推进系统中,每台推进电机功率需要约5 500 kW方能满足航速及使用要求,因而新造船主推进功率较母型船提高了1 000 kW。由新造船航速―推进电机功率曲线(见图2)可以看出,在深静水状态下,当2台推进电机输出85%的总额定电机功率时,新造船设计吃水时的航速能够不小于14 kn。

3.2 推进方式调整

母型船采用了4 500 kW全回转吊舱桨的推进方式。若新造船也采用同样推进方式,则需要 kW功率的全回转舵桨推进系统。目前,主流全回转舵桨配备的推进器产品的功率多数限制在3 000 kW以下,若使用5 500 kW的推进系统则需要高价进口或技术引进再生产,经济性不高且生产周期较长。此外,尽管吊舱式推进系统自动化水平和系统集成度较高,但也需要配置更多的专业电机员和高级船员对设备进行操作、维护和管理,后期船舶运维费用也会有所增加;当吊舱推进器发生故障时,需要由设备供应商提供现场维修服务,这不仅增加了维修成本,对船舶的正常航行也会带来一定的影响。

若新造船采用常规直推轴系推进系统,虽然艉部增加设备舱室,但其线型的设计可得到进一步优化,通过增加分水踵及舵系,船舶的航向稳定性比吊舱式推进系统的更好。若采用常规固定螺距螺旋桨推进系统,设备简单可靠、航行效率高,初期投资和后期运维费用低,更加适合长距离运输航行。此外,直推轴系推进系统能耗水平低,且可通过水润滑形式消除润滑油泄漏风险,相比吊舱式推进系统更加环保。

通过技术性和经济性比选,常规直推轴系推进系统更加适合新造船的工作用途和用船单位的运维能力。

4 船型方案比较

新造船与母型船功能相同,是具有快速调载功能的自航打捞工程船,但与母型船相比,新造船主尺度和载质量更大,耐波性更强,更适合大型货物的长距离运输;同时,两船型在动力系统方面存在较大差异,母型船采用全电力推进加全回转吊舱桨方式,新造船采用全电力推进加常规直推轴系推进方式,并加大了推进电机功率。相较母型船,新造船推进方式结构简单、牢固、耐用,操作管理相对简单,5 500 kW功率的产品拥有成熟的技术且风险较低,且直推轴系推进系统也能满足DP2操作和设备冗余要求,并可发挥长距离航行时的推进高效、节能环保等作用,具有更高的稳定性和易维护性。两船型具体技术指标比较见表2。

5 结 语

经优化设计后,新造船将更加适应东海海域作业和市场经营需求,在具备12 000 t抬浮打捞能力的同时,具有DP2级动力定位能力和半潜功能,且直推轴系推进系统具有更高的可靠性、耐用性和易维护性。新造船在满足履行公益性打捞任务的同时,兼顾市场经营需求,参与大型货物装载与运输市场竞争,实现装备的可持续使用和维护。