垃圾焚烧炉渣特性分析及制备免烧砖技术研究

2021-05-20颜未蔚杨国栋张焕伟王凤侠宋迎春江燕航蒋建国

林 莉, 颜未蔚, 杨国栋, 张焕伟, 王凤侠, 宋迎春, 江燕航, 蒋建国*

1.清华大学环境学院, 北京 100084

2.深圳市宝安区市容环境综合管理服务中心, 广东 深圳 518101

随着我国经济的迅速发展与城镇化进程的加快,城市生活垃圾产生量日益增多,据统计,我国2018年城市生活垃圾的清运量已达到 22 801.8×104t[1]. 如何消纳如此大量的生活垃圾成为了一个难题. 由于垃圾焚烧具有无害化、减量化、资源化的特点[2],我国生活垃圾的处置方式也逐步从污染严重、选址困难的卫生填埋[3]向焚烧转移,2018年我国生活垃圾填埋与焚烧的比例已经接近1∶1[1]. 生活垃圾焚烧技术即利用高温氧化分解达到生活垃圾大量消纳的目的,并回收利用所产生的热能,具有处理周期短、规模大、兼容性好、占地小、可回收能量等优点[4-5]. 然而值得注意的是,生活垃圾焚烧炉渣产生量可达到焚烧量的20%~25%[6],据调查,2019年全国产生了520×104~780×104t的炉渣[7],可观的容量给处理处置带来了压力;随着生活垃圾焚烧技术的不断推广,未来将产生数目可观的炉渣待消纳[8]. 据预测,2025年我国将产生 26 683.2×104t的生活垃圾,若按照50%的比例进行焚烧处理,将产生 2 668×104~3 335×104t的炉渣有待处理[9];若不能妥善处理这些炉渣,可能会带来二次污染的问题,例如重金属[10-11]、氯离子[12-13]等远超土壤背景值,直接填埋会造成环境污染;在处理处置过程中,如果方法不当,也有可能产生进一步的危害. 如何安全高效地处理生活垃圾焚烧炉渣,已成为推广生活垃圾减量化、资源化、无害化技术需重点关注的问题之一.

目前,生活垃圾焚烧炉渣的资源化利用途径主要包括生产水泥[14-15]、制备免烧砖[16]、制成路基路堤建筑材料[17]、作为代替骨料铺装石油沥青路面[18-19]等. 其中,炉渣制备免烧砖由于其节能降耗、具有经济效益和环境效益的特点,得到了人们的普遍关注,并具有一定的商业价值[20]. 国外在垃圾焚烧炉渣制砖方面已有一定成果,如日本学者[21]在2000年就通过试验发现,利用炉渣制备的墙砖和地砖符合国家标准要求,并能降低成本;炉渣代替部分骨料制成混凝土砖的技术在美国也早有商业化应用[17]. 国内也早在2002年就已经出现了生活垃圾焚烧炉渣制砖的试验研究[22]. 近年来,多位学者从不同方面探究操作条件与制备方案对于生产出的免烧砖产品性能的影响,例如,鲁敏等[23]探究了NaCl、Na2SiO3·9H2O与Na2CO3对于免烧砖性能的影响;许宁等[24]研究了炉渣级配对于免烧砖性能的影响;GUO等[25]研究了NaCl、NaNO3、NaOH三种外加剂对免烧砖防冻性、吸水性、导热性等的影响. 与以上研究不同的是,该文在分析检测了炉渣的基本性质、对炉渣进行适当预处理的基础上,设计了5种配比方案及2种养护方式,测定养护过程与养护结束后免烧砖的性能,考察了炉渣免烧砖制备过程中的原料配比及养护方式对产品的抗压特性等性质的影响,以期为炉渣制砖的实际应用提供关键参数的参考,对于大规模的商业应用具有借鉴意义.

1 材料与方法

1.1 主要原料与装置

该试验制造免烧砖产品的主要原料包括炉渣、水泥、石灰、石膏、河砂和硅酸钠,所用药剂包括盐酸、硝酸等.

主要装置包括16 cm×4 cm×4 cm的不锈钢四联制砖模具,25 cm×20 cm×15 cm的不锈钢放置支架,50 L的塑料混料桶及铁铲等.

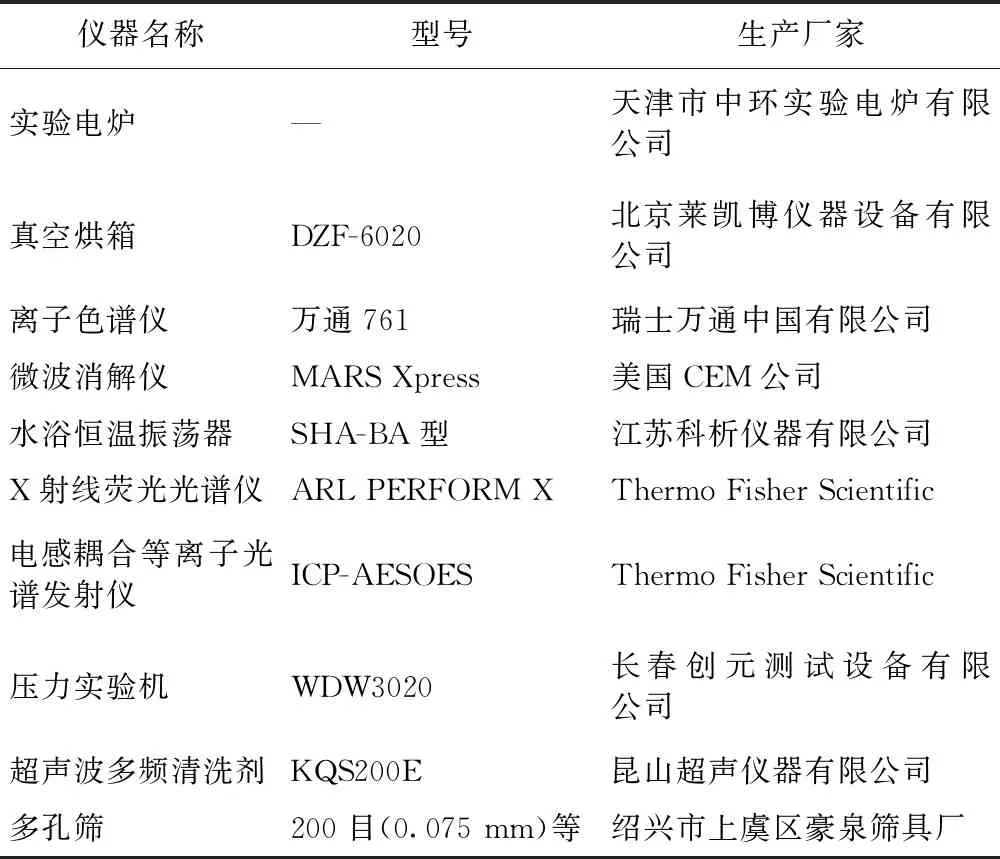

主要仪器如表1所示.

表1 主要实验仪器

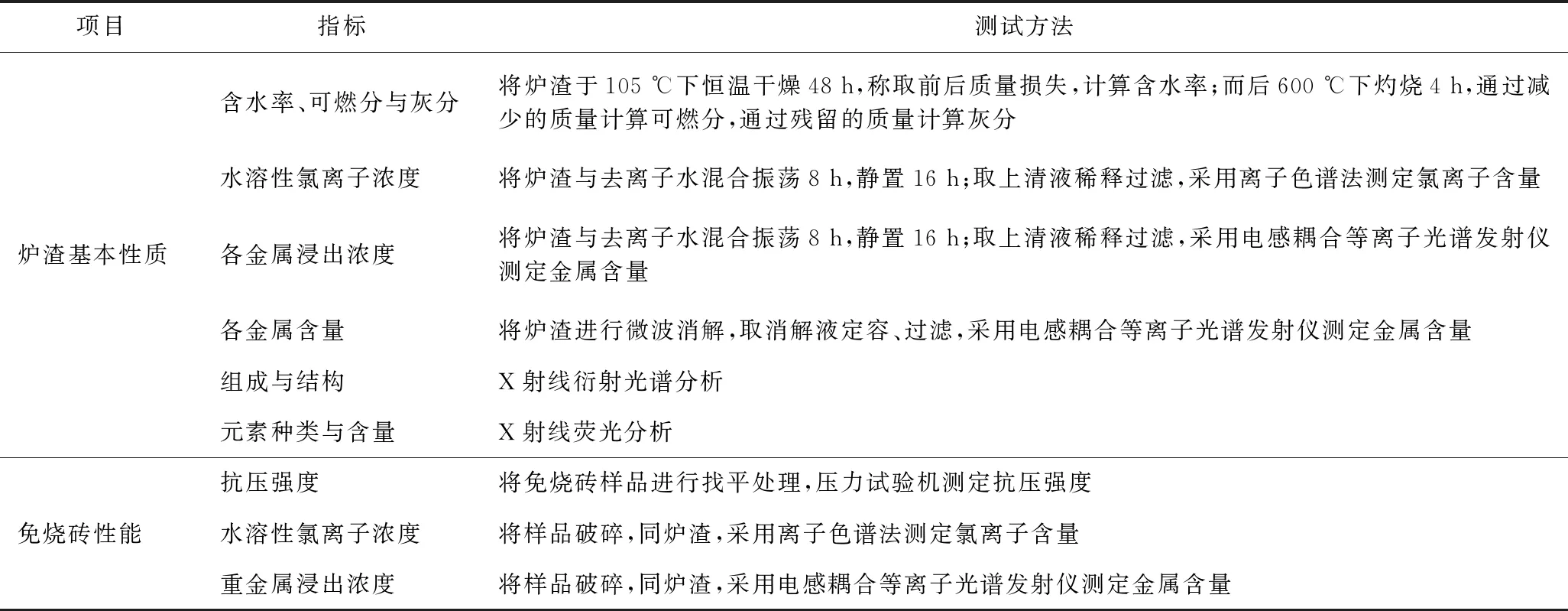

1.2 测试方法

测试工作主要包括炉渣基本性质分析与免烧砖产品性能测试两部分,各指标测试方法如表2所示.

1.3 试验方案

1.3.1炉渣采样及基本性质测定

炉渣样品采自我国南方某生活垃圾焚烧厂,该焚烧厂采用机械炉排焚烧炉,每天垃圾焚烧量 1 800 t. 2019年4月2—8日每天上午及下午各取样1次,共28次样. 取样方法:采样150 kg炉渣,分离出未燃尽可燃物及金属块后将剩余的炉渣混合均匀,取样1 kg以上,密封,防止水分挥发.

根据表2所示测试方法,对炉渣的基本性质进行测定.

表2 主要测试方法

1.3.2炉渣预处理试验方案

炉渣预处理步骤:磁选分选,利用磁铁及手工分拣以去除铁及剩余杂质;破碎筛选,调整炉渣颗粒粗细分布,使所有颗粒粒径均小于8 mm;将炉渣用去离子水多次洗涤,以去除可溶解盐;自然晾干.

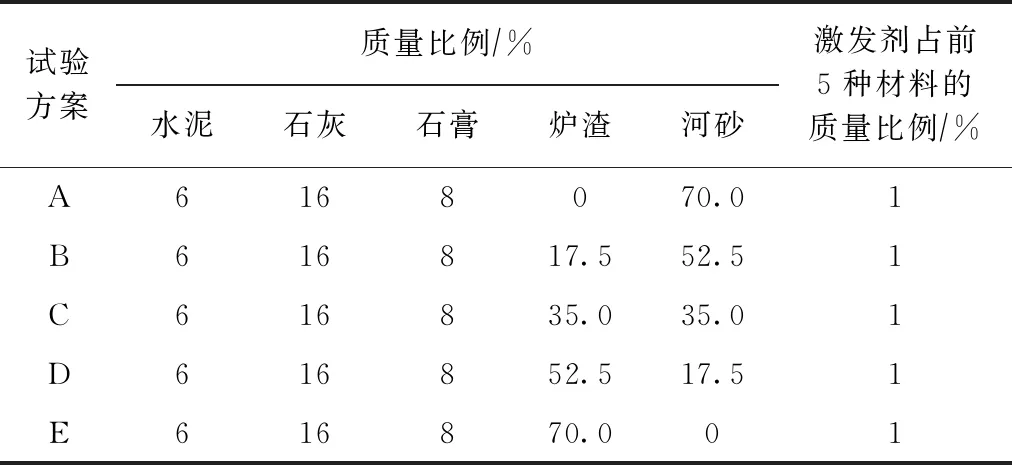

1.3.3炉渣免烧砖制备试验方案

该试验采用炉渣、河砂、水泥、石灰、石膏作为基本骨料,选择硅酸钠作为激发剂,设计5种不同配比(见表3),每种配比采用两种养护方式进行养护.

表3 免烧砖原料配比

按比例添加骨料后,加入足量的水搅拌,制成料浆;将料浆倒入16 cm×4 cm×4 cm的试模制作净浆式样,每块砖的规格为4 cm×4 cm×4 cm,每个模具制作4块砖.

将每种配比的砖分为两部分,分别进行自然养护与高温养护. 具体操作步骤:在常温常压(自然养护)或温度50 ℃、湿度90%(高温养护)的条件下分别养护;养护初期每4~6 h洒水一次;养护10 d后每10 h洒水一次;养护15 d后每天洒水一次,直至28 d养护期结束.

1.3.4炉渣免烧砖性能测试

根据表2所示测试方法,测定免烧砖的各项性能. 分别在第2、7、18和28天对样砖进行拆模及测定抗压强度.

选取配比中炉渣含量较高(试验方案D、E)的两组样砖(每组有2个平行样)进行水溶性氯离子浓度和重金属浸出浓度测定.

2 结果与讨论

2.1 炉渣基本性质分析

经测定,2018年的炉渣样品含水率为13.6%,热灼减率为2.0%,灰分含量为84.3%;2019年的炉渣样品含水率为15.7%,热灼减率为1.2%,灰分含量为83.1%. 炉渣样品的热灼减率均小于5%,满足GB 18485—2014《生活垃圾焚烧污染控制标准》的相关规定,未燃尽可燃分含量较低.

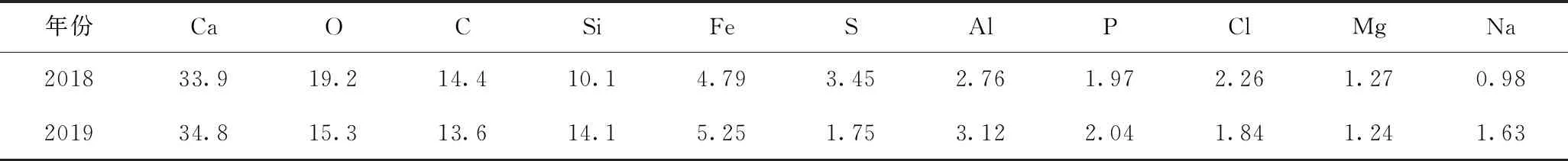

炉渣中各元素含量如表4所示. 根据XRF与XRD测试结果,炉渣中含量最多的5种元素分别为Ca、O、C、Si、Fe,且主要由CaCO3、SiO2等物相组成[26],同时包括Al2O3、Fe2O3和MgO等金属氧化物[27]. 2018年、2019年炉渣中各元素含量测试结果略有差别,但是物相组成基本相同. 测试结果进一步佐证了炉渣的组成与天然骨料相似,可作为原料进行建材化利用[28].

炉渣中水溶性氯离子含量如图1所示. 根据分析结果,2018年批次炉渣中水溶性氯离子含量平均值约为14.0 g/kg;2019年批次炉渣中水溶性氯离子含量平均值降为4.7 g/kg,所有样品中的最高值为10.9 g/kg,远超过GB 50010—2010《混凝土结构设计规范》中对于100年结构混凝土的最大氯离子含量不超过0.6 g/kg的规定,平均含量为标准限值的8倍. 因此,在对炉渣进行建材化利用之前,需要通过预处理技术去除炉渣中的氯离子[29]. 经测试,在固液比1∶3的条件下,经1次水洗后炉渣水溶性氯离子含量可削减50%;经2次水洗后水溶性氯离子含量可削减75%;经3次水洗后,水溶性氯离子含量最终可削减87.5%,降至0.59 g/kg左右.

表4 炉渣主要元素含量

图1 炉渣水溶性氯离子含量

炉渣中重金属含量及其浸出浓度如图2所示. 由图2可知,所有炉渣样品的Cd、Cr、Cu和Zn等重金属含量均超过了GB 15618—2018《土壤环境质量标准 农用地土壤污染风险管控标准(试行)》的土壤污染风险筛选值. Cd的平均含量为6.0 mg/kg,达到标准限值(0.6 mg/kg)的10.0倍;Cr的平均含量为649.5 mg/kg,达到标准限值(250 mg/kg)的2.6倍;Cu的平均含量为3 951.3 mg/kg,达到标准限值(100 mg/kg)的39.5倍;Pb的平均含量为432.5 mg/kg,达到标准限值(170 mg/kg)的2.5倍;Zn的平均含量为3 350.9 mg/kg,达到标准限值(300 mg/kg)的11.2倍. 可见,所测试样品的重金属含量均远超过农用地土壤污染风险筛选值,其中超标最严重的Cu的平均含量接近标准限值的40倍,具有一定的污染风险.

对于重金属的浸出浓度,将所有样品的重金属浸出浓度根据GB 18599—2001《一般工业固体废物贮存、处置场污染控制标准》(2013年修改版)的标准限值进行比较. 结果显示,Cd的平均浸出浓度为0.001 mg/L,小于标准限值(0.1 mg/L);Cr的平均浸出浓度为0.21 mg/L,小于标准限值(1.5 mg/L);Cu的平均浸出浓度为0.31 mg/L,小于标准限值(0.5 mg/L);Pb的平均浸出浓度为0.52 mg/L,小于标准限值(1.0 mg/L);Zn的平均浸出浓度为0.23 mg/L,小于标准限值(2.0 mg/L). 经测试得炉渣的pH为11.86,可以发现炉渣属于一般工业固体废物,可用作建材.

综上,炉渣具有用于建材的潜能,但仍存在一定的重金属污染风险,重金属含量严重超标,不可直接利用. 因此,在对炉渣进行建材化利用之前,需要对炉渣进行预处理,减少环境污染的风险[30];同时,相关研究[31-32]证明,建材化可以削减重金属的浸出浓度,达到一定的固化稳定化效果,具有实际意义.

2.2 炉渣免烧砖产品抗压性能分析

2.2.1抗压强度性能比较

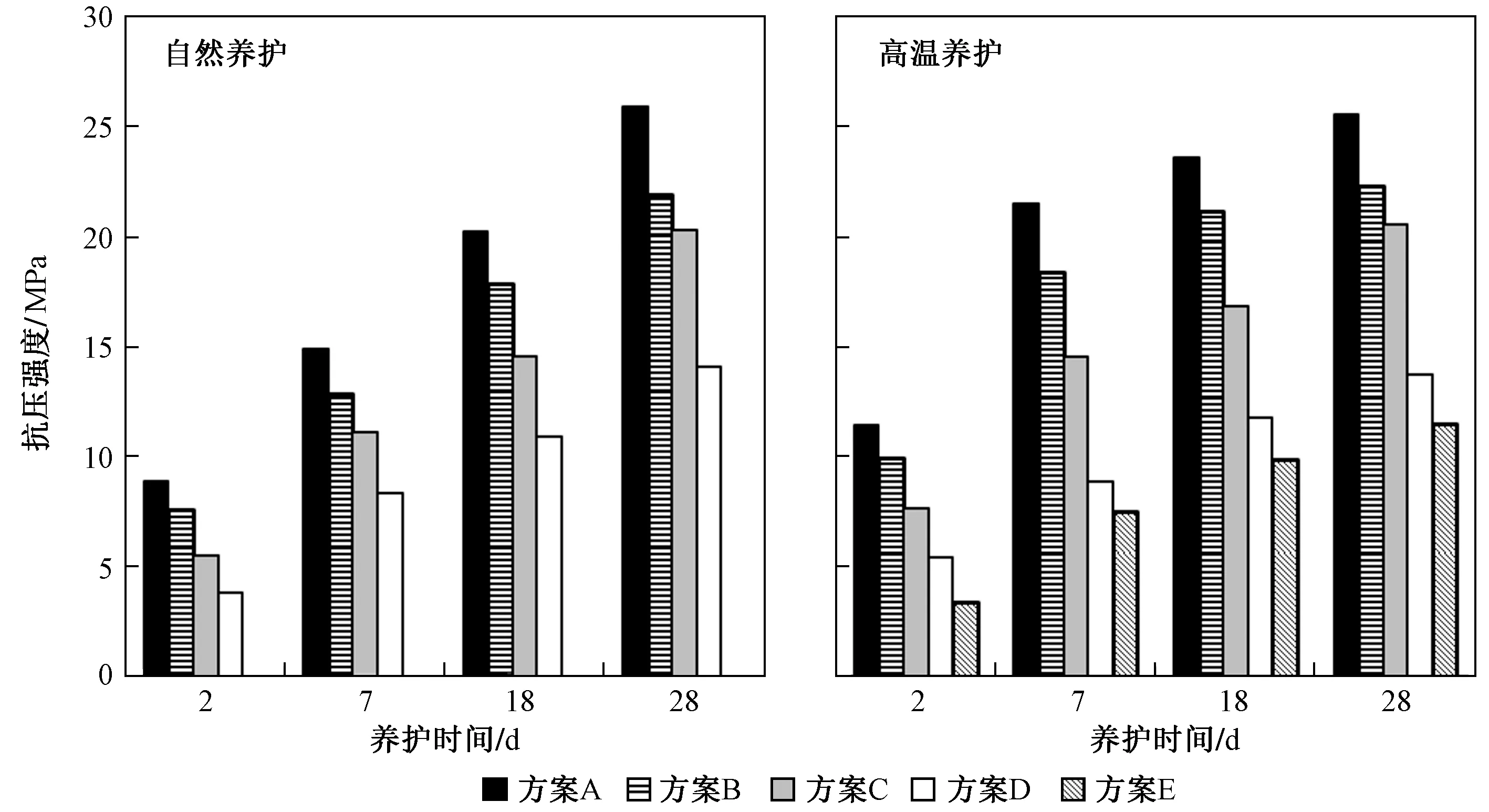

对每一种配比及养护方式的样砖分别在第2、7、18和28天进行拆模,依据GB/T 2542—2012《砌墙砖试验方法》规定的方法进行抗压强度的测试,结果如图3所示. 从图3可知,自然养护下,原料配比对免烧砖强度具有较大影响. 河砂炉渣配比为3∶1的方案D在养护期28 d结束后的抗压强度仅达到14.07 MPa,而不含炉渣的方案A在养护期结束后的抗压强度可达到25.93 MPa,接近方案D的2倍;此时,方案A的抗压强度分别为方案B、C、D的118.2%、127.5%、184.3%. 养护过程中,方案A在第2、7、18、28天时,其抗压强度分别为达到同一养护时间的方案D的234.5%、179.2%、184.9%、184.3%.

图2 炉渣重金属含量及其浸出浓度

图3 免烧砖抗压强度变化

高温养护下的抗压强度性能规律与自然养护类似. 全炉渣的方案E在养护期结束后的抗压强度为11.46 MPa,而不含炉渣的方案A达到了25.53 MPa;此时,方案A的抗压强度分别为方案B、C、D、E的114.6%、124.4%、186.2%、222.8%. 养护过程中,方案A在第2、7、18、28天时,其抗压强度分别为达到同一养护时间的方案E的347.9%、289.9%、240.8%、222.8%.

综合比较可以发现,不管采用何种养护方式,原料配比对免烧砖强度都有很大影响,在同一养护方式、达到同一养护时间的条件下,炉渣含量低的免烧砖抗压强度高于炉渣含量高的产品. 该规律与常威等[33]的研究结果类似,炉渣含量越高,制得的免烧砖的抗压强度越低. 究其原因,是由于此次试验选用的河砂粒径分布较为均匀,相较于粒径分布不一、成分较为复杂的炉渣而言,更有利于化学反应稳定而安全地进行,使得胶凝体系的抗压强度更高.

2.2.2抗压强度变化规律

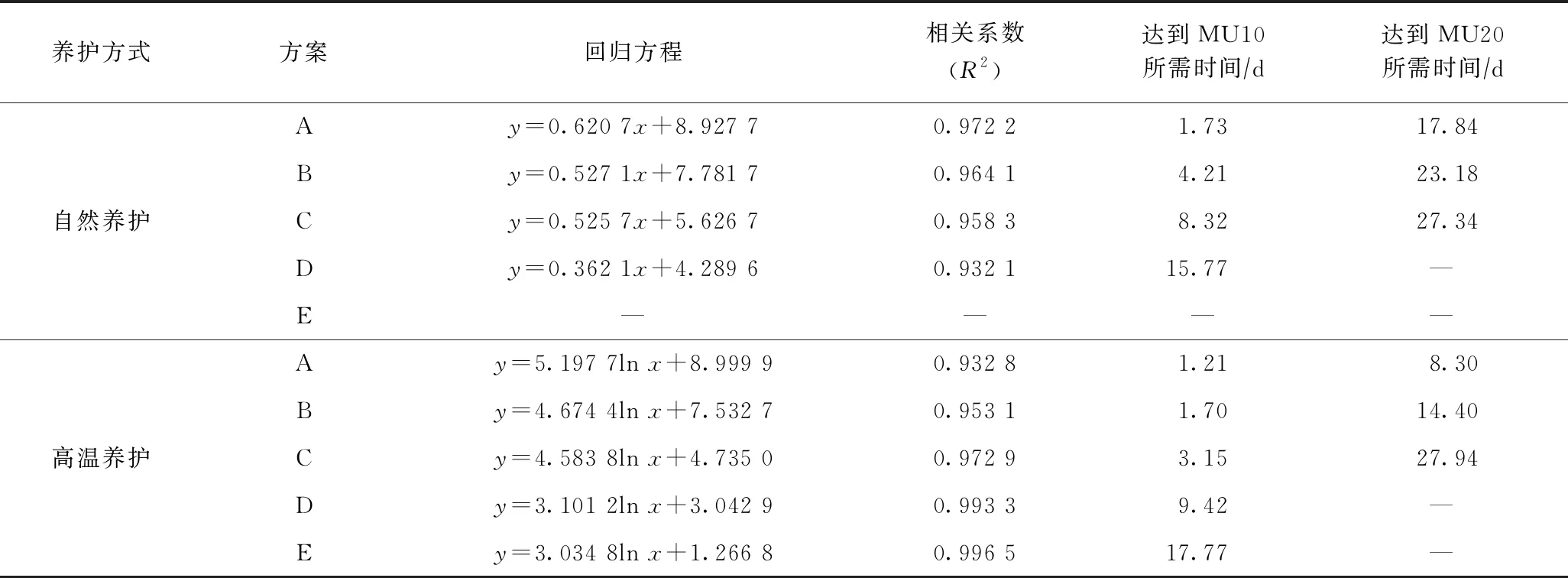

各配比及养护方式的免烧砖抗压强度变化的回归方程拟合结果如表5所示.

表5 免烧砖抗压强度方程拟合结果

从图3和表5可以看出,自然养护下炉渣免烧砖的抗压强度随养护时间的增加而逐步上升,整体呈线性关系,线性方程的拟合程度较好,R2均在0.93以上;而高温养护下,抗压强度随养护时间的增加表现为先急剧上升、随后上升速度减缓并趋于稳定的趋势,其线性关系较差,因此采用对数方程拟合,拟合程度较好.

该结果表明,养护温度对于免烧砖抗压强度变化趋势的影响主要体现在养护初期抗压强度迅速增加,随后由于养护后期抗压强度增长减缓,出现同一配比的免烧砖在达到28 d养护龄期后高温养护的产品抗压强度反而低于自然养护产品的情况. 例如,方案D高温养护条件下在第2、7天时免烧砖的抗压强度分别为自然养护下的142.4%、106.4%,但是28 d养护结束时的抗压强度略低于自然养护,为自然养护下的97.4%. 这与已有研究结果[34]相同,养护温度高的样品在早期抗压强度大于养护温度低的样品,但在28 d养护结束后抗压强度相差不大,甚至会小于养护温度低的样品强度. 这是因为骨料与水泥中的硅酸盐等发生水化反应,形成固化体[35];高温养护可以促进初期的水化反应,增加反应速度;但也由于初期的水化反应过快,高温养护胶凝体系的C-S-H凝胶发育程度较高,形成的网状结构更为密实,并且存在包裹于凝胶中的氢氧化钙晶体. 该晶体在高温作用下产生了微裂隙,阻碍了产品强度的进一步发展. 自然养护初期水化反应较缓,微裂隙情况较轻,凝胶能逐步发展.

原料配比对于抗压强度的变化趋势也有一定影响. 从自然养护来看,河砂含量越高,免烧砖抗压强度随时间的变化越趋于线性,例如,自然养护下方案A样品抗压强度变化的回归方程的R2为0.97,而方案D仅有0.93,这是由于河砂相较于炉渣而言,成分更为单一稳定,养护过程中反应能稳步进行,变化较小.

2.2.3满足不同使用要求的炉渣免烧砖制备工艺优化

经分析可知,最终抗压强度与原料配比的关系更为密切,而养护方式对炉渣免烧砖的影响不显著. 无论采用哪种养护方式,配比相同的免烧砖达到规定养护龄期的抗压强度相差不超过±3%,而不含炉渣的免烧砖抗压强度可达到全炉渣产品的222.8%. 相较养护方式的差异而言,原料配比差异对最终抗压强度的影响更大. 因此,在进行具体要求下的方案设计时,首先考虑原料配比,以满足抗压强度的要求,同时根据具体情况考虑养护方式的选择,以达到节能环保的目的.

根据JC/T 466—1992(1996)《砌墙砖检验规则》,砖块的抗压强度分为MU30(表示抗压强度为30 MPa,其余类同)、MU25、MU20、MU15、MU10、MU7.5共6个强度等级;根据NY/T 671—2003《混凝土普通砖和装饰砖》的规定,只有MU20及以上的砖可用于高层建筑承重,小于MU10的砖只能用于非承重部位. 从试验结果可以看出,无论是高温养护还是自然养护,只有方案A、B、C即河砂炉渣比在1∶1以上的免烧砖才能达到MU20的抗压强度,其中炉渣含量高(河砂炉渣配比为1∶1)的方案C在2种养护条件下达到20 MPa抗压强度所需时间的差别不大;方案A、B、C、D的免烧砖均可在2种条件下达到MU10的抗压强度,低炉渣含量的免烧砖在2种养护条件下所需时间的差别不大;全炉渣的方案E的免烧砖的抗压强度也可在高温养护的条件下达到MU10.

因此,在抗压强度要求较高(MU20)时,选取的免烧砖原料炉渣河砂配比最大为1∶1,可到达具有较高抗压强度与较高炉渣消纳量的目标,且选用较高炉渣含量(1∶1)时,可采用自然养护方式减小能耗,炉渣量较低时采用高温养护提高生产效率. 在抗压强度要求较低(MU10)时,可选取高温养护来培育全炉渣的免烧砖,能在满足抗压强度要求的基础上最大限度地消纳炉渣;也可选取自然养护培育炉渣含量较低的免烧砖,以提高生产效率.

总而言之,河砂含量越高,在同一养护方式下达到同一抗压强度的时间越短,且最终的抗压强度越高;养护温度有利于早期抗压强度的提高,但不利于后期抗压强度的进一步发展,最终产品抗压强度由原料配比决定. 在抗压强度要求较高(MU20)时,原料中炉渣河砂配比最大可选取1∶1;在抗压强度要求较低(MU10)时,可在高温条件下养护全炉渣的免烧砖,有利于炉渣的大量消纳. 在较高炉渣含量而抗压强度要求较高,以及较低炉渣含量而抗压强度要求较低的情况下,可以采用更为节能的自然养护;其他条件应综合考虑选取适当的配比与养护条件,达到炉渣消纳量大、能源耗费少的目的.

2.3 炉渣免烧砖环保性能分析

2.3.1水溶性氯离子含量

选取配比中炉渣含量较高的方案D、E的样品测试水溶性氯离子含量,测得方案D自然养护28 d后的水溶性氯离子含量为(0.43±0.07)g/kg;方案E高温养护28 d后的水溶性氯离子含量为(0.59±0.03)g/kg.

可以发现,即使是炉渣含量较高的免烧砖产品的水溶性氯离子含量也比炉渣样品低很多,从预处理到制砖的全过程,水溶性氯离子含量的平均去除率约为90%,且满足GB 50010—2010《混凝土结构设计规范》的标准限值(0.6 g/kg). 该结果说明,相较于水洗预处理而言,建材化技术对于炉渣水溶性氯离子含量有进一步的削减作用. 这说明该试验的预处理与建材利用手段有利于炉渣水溶性氯离子含量的降低,能够降低环境风险,制得环境友好型的产品.

2.3.2重金属浸出浓度

选取配比中炉渣含量较高的方案D、E的样品测试重金属浸出浓度,结果如表6所示.

表6 免烧砖重金属浸出浓度

由表6可见,即使是炉渣含量高的免烧砖产品,其重金属浸出浓度相较于炉渣样品也有下降,自然养护方案D的各重金属浸出浓度平均削减为原来的49.5%,高温养护方案E的重金属浸出浓度削减为原来的60.4%. 根据HJ 1091—2020《固体废物再生利用污染防治技术导则》相关规定,养护后免烧砖成品的重金属浸出浓度与GB 30760—2014《水泥窑协同处置固体废物技术规范》的标准限值相比,除自然养护D平行样2的Pb之外,其他样品的各重金属浸出浓度均满足标准限值,而自然养护D平行样2的Pb超过了原炉渣的Pb平均浸出浓度,可能是由测试误差造成的. 这说明使用过程中浸出液直接排放对环境的影响不大. 该结果与宋珍霞等[36]的研究结果相吻合,建材固化技术对有毒重金属的浸出浓度有一定的削减作用. 这说明经过预处理与建材化利用后制得的炉渣免烧砖产品重金属浸出风险进一步下降,有利于炉渣的资源化利用.

3 结论

a) 试验用炉渣的平均含水率为15.7%,平均热灼减率为1.2%,平均质量分数为83.1%,物相组成以碳酸钙、二氧化硅等为主,可代替天然骨料,但水溶性氯离子平均含量为4.7 g/kg,且重金属存在超标风险.

b) 原料配比及养护方式均对免烧砖性能有重要影响. 养护方式不同主要体现在养护初期抗压强度的提升方面,而对最终抗压强度造成的差异不显著;原料配比对抗压强度的影响更大,不含炉渣的普通免烧砖最终抗压强度可达全炉渣的免烧砖的2.23倍. 在强度要求为MU20时,原料中炉渣河砂配比最大可选取1∶1;在强度要求为MU10时,可在高温条件下对全炉渣的免烧砖进行养护. 在较高炉渣含量而抗压强度要求较高,以及较低炉渣含量而抗压强度要求较低的情况下,可以采用更为节能的自然养护;其他条件应综合考虑选取适当的配比与养护条件,达到炉渣消纳量大且能源耗费少的目的.

c) 炉渣预处理及制备免烧砖过程能有效削减90%的水溶性氯离子含量,同时也能有效降低其重金属浸出浓度,平均削减率为50%~60%,使炉渣免烧砖使用过程的环境污染风险显著降低.