橡胶制品行业优控物质分析及控制对策研究

2021-05-20肖咸德卢志强邹克华王心钰翟增秀

孟 洁, 肖咸德, 卢志强, 邹克华, 王心钰, 翟增秀

1.天津市生态环境科学研究院, 国家环境保护恶臭污染控制重点实验室, 天津 300191

2.天津迪兰奥特环保科技开发有限公司, 天津 300191

3.天津理工大学环境科学与安全工程学院, 天津 300384

我国是橡胶制品生产大国,2016年以来我国橡胶消耗量位居世界第一位,约占全球耗胶量的1/3[1]. 橡胶制品广泛应用于汽车、建筑、医疗等领域,包括轮胎、胶管、胶带、密封条/塞、医用手套等,以汽车为例,平均每辆汽车需要使用400~500个橡胶配件[2]. 橡胶制品行业为我国创造可观经济效益的同时,生产过程排放的废气严重影响着大气环境[3-4],居民对橡胶制品企业周边弥漫的异味问题投诉层出不穷. 根据2018年全国污染投诉平台统计显示,针对橡胶和塑料制品行业的投诉率超过餐饮、医药制造等行业,排名第五位,其中橡胶制品占该行业总投诉件数的50%左右. 面对严峻的异味污染问题,识别行业异味物质是急需解决的关键问题之一.

橡胶制品行业废气成分复杂,污染物种类有上百种. 以原料处理为例,Kamarulzaman等[5]研究表明,天然橡胶加热过程易产生苯、苯乙烯等芳香化合物;Kwon等[6]测定了再生橡胶加工过程释放的烷烃、烯烃、苯和甲苯等污染物;Idris等[7]指出,原料处理过程产生的乙酸、丙酸等含氧化合物是造成异味污染的主要原因. 除原料处理过程外,助剂及溶剂使用也是造成VOCs和异味污染的重要原因. 张芝兰[8]研究发现,高温下硫化助剂易产生二硫化碳、二氧化硫等含硫物质;王刚等[9]指出,开密炼车间无组织排放废气中含有甲苯、乙苯和二甲苯等芳香化合物;程湘云等[10-12]指出,煤焦油、芳香族硫醇是再生橡胶制造过程中常用的软化剂和活化剂,其中含有大量低沸点易挥发组分,导致脱硫废气具有强烈的刺激性气味.

目前,国内外对橡胶原料处理过程[13-15]及轮胎制品、再生橡胶制品制造[16-17]过程的废气排放特征的研究较多,但对我国橡胶制品行业整体VOCs和异味污染的研究较为鲜见. 为评估行业整体排放情况、确定行业优先控制污染物、指明行业废气治理方向,以轮胎制品、管带类制品、日用及医用橡胶制品、零件制品及再生橡胶制品行业为主要研究对象,全面分析对比不同制品间、同类制品不同产品间及同一产品不同工序间的污染排放特征,探究原料和生产工序对VOCs和异味物质排放影响,使用聚类分析、主成分分析和综合评价法筛选橡胶制品行业前20项优先控制污染物[18],结合国家相关政策提出切实可行的控制措施,以期为行业实现从原料到产品的全过程减排提供支撑.

1 材料与方法

1.1 企业选择及采样点确定

1.1.1企业选择

按照《国民经济行业分类》规定[19],橡胶制品行业划分为7小类,包括轮胎制造、橡胶板管带制造、橡胶零件制造、再生橡胶制造、日用及医用橡胶制品制造、运动场地用塑胶制造以及其他橡胶制品制造,其中,轮胎制造和橡胶板管带制造年耗胶量占所有产品的80%以上,再生橡胶制造因工艺提升能力不足已造成严重污染问题[20],是该行业污染排放的主要来源. 为全面深入研究橡胶制品行业VOCs和异味污染物排放特征,选取5个行业小类、8个大中型企业作为研究对象,各企业主要产品及产量如表1所示.

表1 典型企业主要产品、耗胶量和产品产量

1.1.2产品工序及采样点位

炼胶(包括密炼、开炼、精炼等)、硫化、脱硫工序是橡胶制品生产过程的主要排污环节[21-22]. 采集8个企业炼胶、硫化、脱硫工序的有组织或无组织样品以及企业的厂界样品,于处理装置进口和出口分别采集有组织样品. 各采样点位信息如表2所示.

表2 采样点位相关信息

1.2 样品采集

根据HJ 732—2014《固定污染源废气挥发性有机物的采样 气袋法》[23]和HJ 905—2017《恶臭污染环境监测技术规范》[24],采用3 L 聚四氟乙烯采样袋对废气进行恒流采样,采样时间3 min. 有组织废气采样点位符合GB/T 16157—1996《固定污染源排气中颗粒物和气态污染物采样方法》[25]和HJ/T 397—2007《固定源废气监测技术规范》[26]规定. 采样管线使用聚四氟乙烯等低吸附材料,在采样管线与采样袋之间安装过滤头过滤颗粒物和水等杂质,避免在装置或设备启停等不稳定工况条件下采样,采样时靠近管道中心位置. 于排放时段内在烟气入口与出口处交叉采集4个样品,分别计算其平均值. 对于无组织样品,采样点位设在车间内生产设施附近和厂界,在废气排放处及1.5 m高度附近采集2个样品,选取臭气浓度最大测定值. 各企业所有样品均在同一生产阶段且生产设备正常运行时采集.

1.3 样品分析

1.3.1三级冷阱预浓缩-气相色谱质谱法

使用气相色谱质谱仪(美国安捷伦科技有限公司,型号为7890A-5975C)分析采集VOCs和异味物质样品,每个样品分析时间为50 min,气体通过采样系统采集后,进入三级冷阱预浓缩系统(美国Entech公司,型号为7100),在低温条件下,大气中VOCs和异味物质在冷阱中被冷冻捕集. 然后快速加热解析,进入分析系统,经色谱柱分离后进入质谱检测器检测. 样品定性通过各有机物的保留时间和谱库中标准质谱图检索进行,定量使用内标法,无法定量的污染物按甲苯计算因子计算其浓度.

气袋样品采集全部使用新气袋,采样前使用高纯氮气清洗采样袋3次,样品在8 h内完成分析. 检测前使用美国林德公司生产的TO-15、PAMs标准气体和大连大特气体有限公司生产的硫化物、氮化物等49种异味物质的混合标准气体进行仪器校准,校准相关系数0.99以上. 样品分析前做空白分析,确保待测目标物在系统中无残留.

1.3.2臭气浓度测定

臭气浓度测定参考我国GB/T 14675—1993《空气质量 恶臭的测定 三点比较式臭袋法》[27],将3个无臭气袋中的2个充入无臭空气,第3个气袋按一定稀释比例依次向样品袋内充入无臭空气和被测样品气体,直至稀释样品的臭气浓度低于嗅辨员的嗅觉阈值时停止试验. 每个样品由6名嗅辨员同时测定,根据嗅辨员的个人阈值计算小组平均阈值和臭气浓度. 每个样品平行测定两次.

1.3.3理论臭气浓度测定

异味物质嗅阈值差异较大,高浓度的异味气体并不总对应着强烈的气味. 依据异味气体浓度(Ci)和嗅阈值(OTi)[28],可采用式(1)(2)估算出每种气体和混合气体的理论臭气浓度,主要致臭物质的评价标准为物质理论臭气浓度值大于或等于1[29]. 在缺乏嗅觉测量仪器时,该方法可以用于初步评估异味化合物造成的感官和嗅觉影响.

Cod,i=Ci/OTi

(1)

(2)

式中:Ci表示异味物质i的浓度,mg/m3;OTi表示异味物质i的嗅觉阈值,mg/m3;Cod,i表示异味物质i的理论臭气浓度,无量纲;Cod表示样品中所有异味物质理论臭气浓度总和,无量纲.

1.4 统计学分析

为探究各物质间相互关系及与各排放点位内在联系,对检测结果进行相关性分析、主成分分析和综合评价分析,均使用SPSS 22.0软件完成. 相关性分析使用Pearson相关系数法,综合评价法[30]使用平均浓度、理论臭气浓度、检出率、浓度与阈限值比值(TLVI)、LD50值[31]、致癌等级[32]和物质沸点作为评价因素,依据熵值法确定各因素指标权重后计算各污染物评分结果并排序,筛选前20名行业优先控制污染物.

2 结果与讨论

2.1 行业总体情况

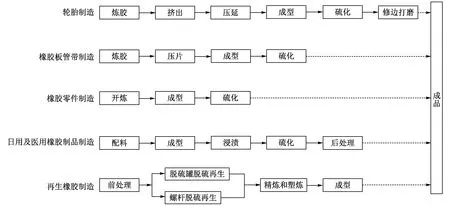

橡胶制品制造主要工序如图1所示,包括炼胶、挤出、压延、浸渍、硫化、脱硫等工序,其中,炼胶、硫化和脱硫工序需在较高温度下进行,属于化学反应过程,易产生VOCs和异味物质;挤出、压延等工序多为物理反应,污染程度较低. 此外,含有机溶剂的胶浆生产、储存过程亦是重要的污染排放环节.

图1 橡胶制品制造工序简易流程

目前我国橡胶制品行业环境污染管理体系较为完善,出台了GB 27632—2011《橡胶制品工业污染物排放标准》[33]、HJ 1122—2020《排污许可证申请与核发技术规范 橡胶和塑料制品工业》[34]和GB 37822—2019《挥发性有机物无组织排放控制标准》[35],分别从有组织和无组织排放及排污许可管理角度对行业企业提出了环境污染管理要求. 整体看来,橡胶制品行业企业废气排放浓度水平较低,但排放量相对较大. 排放点位一般较分散,一个企业的炼胶和硫化工序有几十个甚至上百个排放点,不利于收集和污染控制;废气排放形式包括有组织和无组织排放,其中挤出、压延、硫化等工序由于受到工序限制无法全密闭生产.

2.2 行业臭气浓度

异味污染具有主观性和复合性特点,仪器分析方法定性定量物质范围有限,加之异味物质间存在相互作用,因此使用感官测试方法得到的臭气浓度值可作为反映橡胶制品行业异味污染程度的参考指标,直接反映污染对人体感官造成的影响. 参照我国GB 14554—1993《恶臭污染排放标准》[36]中关于“二级新扩改建标准值”的规定,使用处理后废气最大臭气浓度值作为评价指标,每个异味源及厂界臭气浓度结果如表3所示. 由表3可见,除再生橡胶螺杆脱硫工序外,其他有组织排放口臭气浓度值均达到排放标准要求,但厂界臭气浓度均未达到标准要求,这不仅与企业无组织排放有关,也与治理效率较低有关. 再生橡胶制品脱硫工序废气臭气浓度值与标准限值相差甚远,仍需提高废气收集和治理效率.

表3 企业异味源排放废气中臭气浓度值及其对应的标准限值

2.3 VOCs排放特征

2.3.1总体排放情况

选用废气处理前浓度数据进行VOCs排放特征分析,共检出150种物质,物质种类包括硫化物、含氮化合物、蒎烯、醇类、酯类、酮类、卤代物、芳香化合物、烷烃、烯烃及呋喃类化合物,具体物质种类和检出率见表4. 由图2可见,再生橡胶制造脱硫工序与轮胎制品密炼工序的排放水平最高,污染最重,TVOC浓度最高值分别达 124.135 4 和 59.221 2 mg/m3. 废气中烷烃检出率最高,其次为芳香化合物和醇类、醛类、酮类等. Kamarulzaman等[15]应用顶空-气相色谱质谱法测定橡胶干燥工序废气排放特征,检出烷烃、芳香化合物、蒎烯、醇、醛、酯、酮、含硫和含氮化合物等,与笔者研究结果中橡胶制品行业VOCs主要排放物种较为一致. Gagol等[37]在150 ℃下测得再生橡胶处理过程中TVOC浓度范围为17.5~31.4 μg/mL,主要排放芳香化合物、硫化物、酮、醛类化合物,与笔者研究结果中再生橡胶脱硫过程VOCs主要排放物种基本一致. 美国橡胶制造协会模拟轮胎制造过程中炼胶、硫化等工序的废气排放,检出烷烯烃、苯系物、硫化物等VOCs[22],与笔者研究结果中炼胶和硫化过程中VOCs排放特征相同.

产品配方和反应条件不同导致不同制品、同一制品不同产品、同一产品不同处理工序的VOCs排放特征存在一定差异. 生产轮胎、传送带和零件制品原料主要包括天然胶、合成胶及再生胶,日用及医用橡胶制品原料主要为天然胶乳和合成胶乳,再生橡胶制品主要为废轮胎等废橡胶制品. 以上制品的辅料主要为助剂,包括补强剂、软化剂、防老剂、硫化剂、促进剂等. 各制品通过调整原辅料配比、助剂种类和反应条件以达到调整产品性能的目的,从而导致各制品生产废气VOCs排放特征存在差异. 轮胎制品以排放烷烃、芳香化合物、酮类和醇类物质为主,传送带制品以排放烷烃、醇类、芳香化合物、卤代物、酮类物质为主,零件制品以排放醇类、酮类物质以及烷烃、硫化物、芳香化合物为主,乳胶手套制品以排放醇类、醛类、酮类物质和烷烃为主,再生橡胶制品以排放芳香化合物、烷烯烃、醛类、酮类物质为主. 对于轮胎制品,企业A和企业B主要生产乘用胎,排放特征相近,废气中主要含有烷烃、烯烃、芳香化合物、含氧化合物;而企业C产品多为工程胎,废气中主要含有芳香化合物、酮类和含氮化合物. 对于输送带,企业E和企业F排放的废气中烷烃占比最大,但企业F废气中还包含酮类和芳香化合物,这可能与企业F生产特种绝缘传送带产品有关.

2.3.2炼胶、硫化和脱硫工序排放特征分析

统计8个企业相同工序废气样品中各物质浓度平均值,并计算浓度平均值的百分比权重,筛选物质含量占排放总量95%以上的VOCs物质,并统计物质检出率. 炼胶工序废气包括密炼废气和开炼废气,主要含有烷烃和芳香化合物,其中苯乙烯、甲苯、正庚烷和正己烷检出率最高,分别为96.7%、100.0%、86.7%、86.7%,苯乙烯、正庚烷的最高检出浓度分别为 1.817 6 和 7.232 5 mg/m3. 烷烃和芳香化合物主要来源于胶料裂解和溶剂挥发,胶料的主要成分为顺-1,4-聚异戊二烯,溶剂主要包括乙醇、甲基异丁酮和二甲苯等. 烷烃是硫化工序废气的主要排放物质,正庚烷和3-甲基己烷检出率均达100%,且排放浓度较大,最高浓度分别达 1.772 6 和 1.625 8 mg/m3. 与密炼工序相比,由于溶剂和含硫助剂释放,使硫化过程中含氧化合物和有机硫化物浓度升高.

表4 检出的VOCs物种及检出率

脱硫工序常用方法有脱硫罐脱硫法和螺杆脱硫法. 脱硫罐脱硫法废气污染物中质量浓度最大的是戊烷( 20.225 2 mg/m3),其他物质浓度大小依次为丙酮(18.306 6 mg/m3)、甲基异丁酮(13.845 4 mg/m3)、苯(8.497 4 mg/m3)、癸烷(8.195 0 mg/m3)、异丁醛(6.395 2 mg/m3)、丁烷(5.841 0 mg/m3)、丙烯(5.625 5 mg/m3)等. 螺杆脱硫法温度设置较低且工序连续性较好,排放浓度水平低于脱硫罐法,其中浓度最大的物质是丁烷(5.352 2 mg/m3),其他物质浓度大小依次为苯甲醛(5.045 8 mg/m3)、三甲胺(4.728 6 mg/m3)、苯(4.460 2 mg/m3)、甲苯(3.846 8 mg/m3)、对二甲苯(4.374 2 mg/m3)、三甲基戊烯(4.365 1 mg/m3)、正庚烷(2.318 4 mg/m3)、甲基环己烷(2.144 8 mg/m3)、2-甲基噻吩(2.098 3 mg/m3)、环己烷(2.040 3 mg/m3)、异丁醛(1.995 2 mg/m3)等.

王刚等[9]测得开/密炼车间内无组织废气VOCs以甲苯、乙苯和二甲苯为主,其质量分数分别达55.7%±13.1%、7.8%±3.6%和4.5%±1.8%,而笔者研究中炼胶工序主要排放烷烯烃和苯系物,说明不同产品之间主要VOCs物种存在一定差异. 郑永祥等[38]研究发现,炼胶烟气中主要含有烷烃、烯烃和芳香化合物等,直链/环烷烃、烯烃、芳香化合物、丙酮、硫化物是硫化工序主要排放的VOCs,与笔者研究中炼胶废气的主要排放物种较为一致. 谭寅等[39-40]测得脱硫过程主要排放苯系物、杂环化合物、环烷烃等物质,韩博等[41]检出脱硫工序废气中主要以硫化物为主,而笔者研究中脱硫工序除排放硫化物以外,还有含氧化合物和芳香化合物,说明不同废橡胶原料在加工过程中产生的物质种类存在差异.

2.4 理论臭气浓度分析

炼胶、硫化、脱硫、精炼工序有组织排放采样点位理论臭气浓度(Cod)贡献率如图3所示. 由图3可见:炼胶工序废气包括密炼废气和开炼废气,主要异味物质种类为醛类、芳香化合物等,其中包括异戊醛、异丁醛、乙醛、苯乙烯等,Cod平均值分别为1 292、75、26和15,平均贡献率为81.7%;硫化工序主要异味物质种类为醛类、硫化物等,其中包括乙醛、异戊醛、丙烯醛、正己醛、二硫化碳等,Cod平均值分别为21、17、7、6、1,平均贡献率达77.4%;脱硫罐工序主要异味物质种类为硫化物、醛类、含氮化合物等,其中包括己基硫醇、正丁基硫醇、甲硫醇、异丁醛、三甲胺、异戊醛、正丙基硫醇和丁醛等,平均贡献率在96.0%以上;螺杆脱硫工序主要异味物质种类为含氮化合物、醛类等,其中包括三甲胺、异丁醛、乙醛、丁醛和丙醛等;精炼废气主要异味物质种类为硫化物、醛类等,其中包括己基硫醇、异戊醛、甲硫醇、正丁基硫醇、异丁醛、正丙基硫醇和丁醛等. 除以上物质外,α-甲基苯乙烯、异丙基苯、莰烯、环己酮是增塑剂、稀释剂及有机溶剂的重要组成物质,虽然没有嗅阈值信息,但具有刺激性臭味且检出量较高,需引起关注.

2.5 优先控制污染物分析

2.5.1相关性分析

由表5可见,臭气浓度与蒎烯浓度、醇类浓度、醛类浓度、硫化物浓度和酮类浓度相关性均较高,R2分别为1.000、0.999、0.988、0.984和0.973(n=11,P<0.05). 企业可选择适宜的技术降低硫化物、含氧化合物和蒎烯类物质浓度水平,从而有效降低异味污染发生. 此外,醛类浓度与蒎烯浓度、酮类浓度、醇类浓度相关性均较高,R2分别达0.989、0.997、0.985;醇类浓度与蒎烯浓度、硫化物浓度相关性均较高,R2分别达0.999、0.984;含氮化合物浓度与酮类浓度相关性较高,R2为0.991;硫化物浓度与蒎烯浓度相关性较高,R2为0.983. 以上情况由于含氧化合物、硫化物和蒎烯是助剂和溶剂主要成分,因此物质种类间协同性较高.

表5 臭气浓度与各类物质浓度的皮尔森相关性分析

2.5.2主成分分析

使用主成分分析方法确定炼胶、硫化和脱硫工序废气特征污染物. 3个主成分得分分别为PC1(53.4%)、PC2(27.5%)、PC3(11.3%),累计值为92.2%(见图4). 由图4可见,炼胶和硫化工序特征污染物均为烷烃,但物质种类略有不同. 甲基环己烷、2-甲基戊烷、2-甲基庚烷是炼胶工序源主要识别组分,辛烷、正己烷、α-甲基苯乙烯是硫化工序源主要识别组分. 脱硫工序不同导致主要识别组分存在差异,脱硫罐脱硫工序主要识别组分为戊烷、丙酮、甲基异丁酮、异丁醛,螺杆挤出脱硫包括苯甲醛、对二甲苯、甲苯、2-甲基噻吩和环己酮.

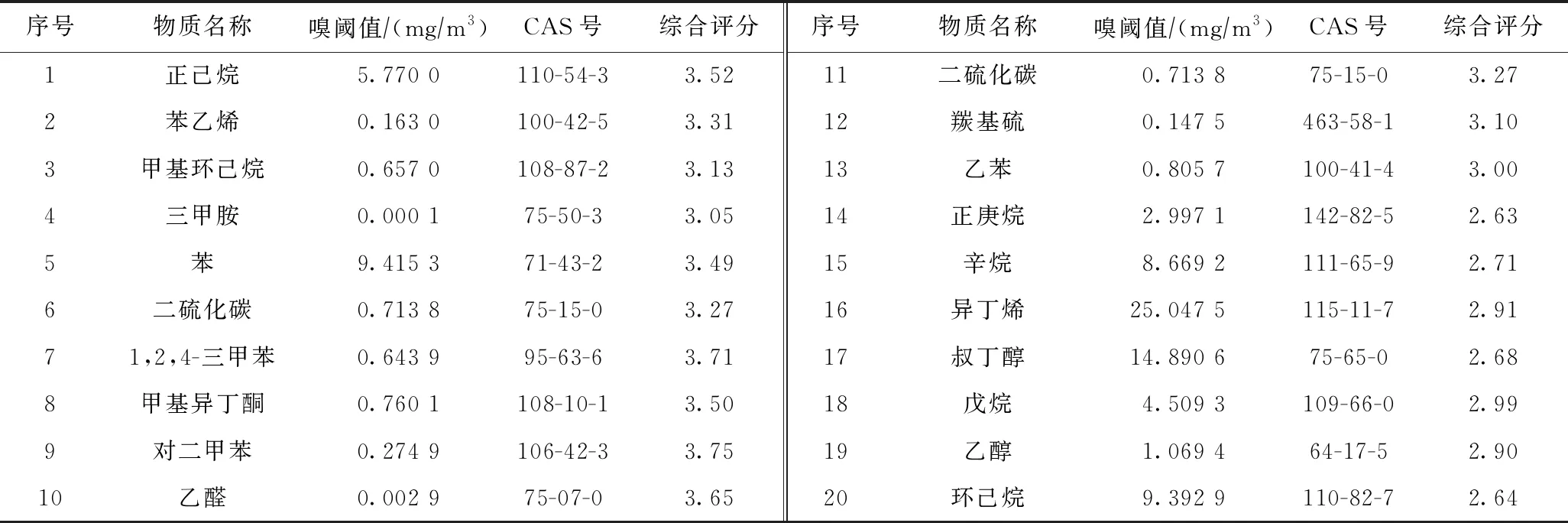

2.5.3综合模糊数学分析

使用平均浓度、理论臭气浓度、检出率、浓度与TLV比值(TLVI)、致癌等级、LD50值和物质沸点作为评价因素,应用熵值法[42]确定因素的权重系数,综合评估和筛选行业优先控制污染物,评价内容和结果见表6、7. 结合相关性分析和主成分分析结果,确定行业前20项优先控制污染物包括芳香化合物、烷烃、蒎烯、醛类、酮类及硫化物,其中,苯、乙苯、苯乙烯致癌风险等级较高,异丁烯、二硫化碳、羰基硫、对二甲苯、甲基异丁酮、乙醛的LD50值较大,三甲胺、乙醛、苯乙烯、甲基环己烷、甲基异丁酮的嗅觉阈值低,极易造成异味污染. 工作人员若长期暴露于含有以上物质的环境中,易对健康造成危害,且行业多个工序涉及无组织排放,因此车间作业人员需加强防护措施,避免人体损伤.

注: 各物质名称代表各物质的得分.

2.6 污染现状及控制对策建议

表6 模糊综合评价等级

表7 典型异味物质筛查结果

2.6.1污染现状

橡胶制品企业VOCs和异味治理技术包括低温等离子体、光催化氧化、吸附、吸收、燃烧及其组合技术,以低温等离子体、光催化氧化等技术为主[43-45]. 该研究调研企业废气治理技术及治理效率如表8所示,袋式除尘+低温等离子体+UV光氧化、袋式除尘+UV光氧化+活性炭纤维吸附等组合技术的VOCs去除率范围为0.4%~84.8%,仅2个排放口处理效率在80%以上,整体治理效率偏低;臭气治理效率范围为0~88.2%,技术设计合理、运行管理水平较高的高级氧化技术的除臭效果较好,能在一定程度上控制异味污染. 此外,挤出、压延、硫化等工序废气以半密闭罩、吸风罩、车间负压等方式收集,收集效率总体偏低,无组织排放量较大.

2.6.2控制对策建议

改革工序技术,淘汰落后装备. 改进生产配方,减少有机溶剂等涉及VOCs、异味污染材料的使用,采用绿色助剂替代煤焦油等有毒有害助剂;推广采用一次法混炼、串联法混炼、常压连续脱硫等工艺,逐步淘汰动态脱硫罐;鼓励实施生产过程密闭化、连续化、自动化技术改造,建立密闭/封闭式负压废气收集系统,对于不能密闭的工序采取局部或整体废气收集处理措施.

合理选择治理技术. 根据行业废气浓度低、风量大的特点,且废气中主要含有苯系物、含氧化合物、硫化物等,建议使用沸石转轮吸附、活性炭吸附/脱附等浓缩技术,并配合燃烧、洗涤等治理手段. 在VOCs达标排放基础上,使用低温等离子、光氧化、生物法等技术进行异味污染治理. 根据行业治理技术调查显示,对于转轮浓缩+RTO技术,投资费用50×104~120×104元/(104Nm3/h),年运行费用10×104~30×104元/(104Nm3/h));对于化学吸收+等离子体+活性炭吸附技术,投资费用20×104~60×104元/(104Nm3/h),投资费用7×104~70×104元/(104Nm3/h).

表8 废气治理技术及治理效率

建立在线监测系统和运行管理制度. 建议在各污染源(管网接口、排口等)、场区边界和环境敏感点分别设置监测设备,监测项目至少包括非甲烷总烃、异味特征污染物等指标;制定运行操作规程,建立异味巡查和异味控制专业化人才队伍,通过管理手段保障控制技术作用得以充分发挥.

3 结论

a) 探究橡胶制品行业重点工序废气排放特征,确定不同制品间、同一制品不同产品间以及同一产品不同工序间的VOCs和异味物质排放特征差异.

b) 识别行业炼胶、硫化和脱硫工序废气中含有150种VOCs,TVOC平均排放浓度分别为 15.723 5、4.660 9 和 98.816 5 mg/m3. 炼胶工序主要排放物质为苯乙烯、甲苯、正庚烷、正己烷等,硫化工序废气主要排放物质为正庚烷、3-甲基己烷、二硫化碳等,脱硫废气中主要含有戊烷、丙酮、甲基异丁酮、异丁醛等.

c) 研究行业企业炼胶、硫化废气和厂界臭气浓度达标情况,其中脱硫工序废气及厂界臭气浓度超标率为100%. 炼胶工序主要异味化合物为异戊醛、异丁醛、乙醛、苯乙烯等,硫化工序为乙醛、异戊醛、丙烯醛、二硫化碳等,脱硫工序为乙醛、丁醛、丁基硫醇、己基硫醇等.

d) 确定行业前20项优先控制污染物清单,包括正己烷、苯乙烯、甲基环己烷、三甲胺、苯、二硫化碳、1,2,4-三甲苯、甲基异丁酮、对二甲苯、乙醛、二硫化碳、羰基硫、乙苯、正庚烷、辛烷、异丁烯、叔丁醇、戊烷、乙醇和环己烷.