在线调合成品柴油密度分层原因分析及措施

2021-05-20

(中国石油化工股份有限公司 金陵分公司,江苏 南京 210033)

中国石油化工股份有限公司金陵分公司 (以下简称金陵分公司)生产装置现有原油综合加工能力18 Mt/a,目前生产的柴油规格主要为0#柴油,具体分为国Ⅵ柴油、出口柴油和轻质燃料油3个品种。根据金陵分公司储运部成品工区月技术报表统计,2018年应用柴油在线调合系统完成柴油调合总量约4.39 Mt,出厂总量约4.143 Mt。已有应用情况表明,柴油在线调合系统不仅可以节能降耗、降低劳动强度,而且能够极大提高生产效率,减少调合质量过剩,即在质量控制的基础上,实现调合头产品质量与质量指标的过剩量最小[1-5]。同时,柴油在线调合系统也存在一定的不足,主要表现为,①在工艺上还没有实现所有组分油均可进行在线调合,造成间断性收某一组分油的现象。②调合总管总流量远小于混合器的额定流量,各组分油在混合器内的湍流强度较弱,混合效果较差,调合后的成品油需进行循环作业以防止密度分层,从而延长了成品油的出厂周期,并增加了油品的大、小呼吸损耗(大呼吸损耗是储油罐收发油作业中产生的油品蒸气损失,即工作损耗;小呼吸损耗是储油罐内气体空间温度和油气浓度的昼夜变化而引起的油品损耗,即静止损耗)。文中对在线调合系统进行介绍,分析成品柴油密度分层原因,提出改进措施。

1 柴油在线调合系统简介

1.1 工艺流程

金陵分公司柴油在线调合系统分为1#和2#调合总管,1#调合总管目前用于调合国Ⅵ柴油和轻质燃料油,2#调合总管用于调合国Ⅵ柴油和出口柴油,柴油在线调合系统工艺流程见图1。

图1 柴油在线调合系统工艺流程

柴油调合系统的组分油供应来自I加氢裂化、渣油和蜡油加氢、Ⅱ柴油加氢、Ⅲ柴油加氢、Ⅳ柴油加氢及加氢2#付出线等炼油装置工艺管道。确定目标成品油的品种和数量后,根据油品的技术要求确定调和组分及其配比,根据成品油的数量确定抗磨剂、抗静电剂及十六烷值改进剂的数量,调节工艺管线进油,通过在线加剂系统加剂,在静态混合器中完成组分油与添加剂的混合,调和均匀的油品进入储罐。柴油在线调合系统通过近红外分析仪、硫含量分析仪和整套加剂设施进行数据的自动采集、处理、实时控制和修正,可最大程度减少调合质量过剩[6-8]。

1.2 核心设备

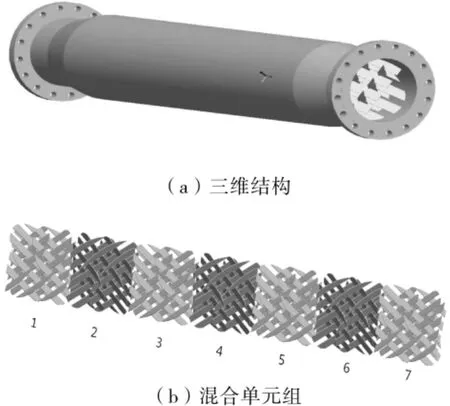

静态混合器是油品调和的场所和关键设备。柴油在线调合系统所用的静态混合器为南通市旺达石化工程股份有限公司生产,产品型号为SWX400-2.5-3000AB,公称压力 2.5 MPa,额定体积流量800 m3/h,结构见图2。

图2 柴油在线调合系统静态混合器结构示图

该混合器主要由7组混合单元构成,每组混合单元的长度与管道直径相同,均为400 mm,相邻2组混合单元成90°安装,其中每组混合单元由24个厚度为3 mm的板片组成,每个板片的安装与管道轴线成45°。其工作原理为,各组分油和添加剂在静态混合器内部受到混合单元板片的阻扰,经过分散、剪切、重新定向产生湍流,从而达到充分混合的效果[9-11]。

2 柴油在线调合系统使用情况

2.1 存在问题

应用柴油在线调合系统后,产品的磨痕直径、电导率、十六烷值等指标合格率基本达到100%。在线调合系统相对线下调和表现出了明显优势,主要包括节约能耗、降低了人工加剂的劳动强度、最大程度减少了质量过剩及提高了调合油品的工作效率和产品合格率。在线调合系统在实际使用过程中暴露的问题主要是密度分层。

按照金陵分公司油品密度分层取样分析方法,从调合后储罐上、中、下、底4个部位采集油样,将上、中、下部位的样品组成一个混合样与底样进行密度分析对比。2个数据需要同时满足该种油品的密度指标,以两者密度差不大于1.0 g/L为密度合格,否则为密度分层。

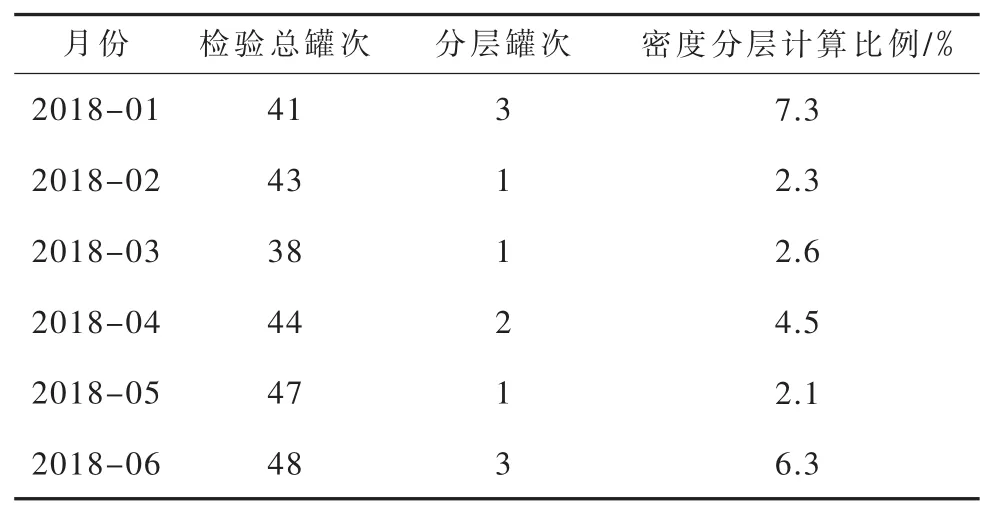

2018-01~2018-06成品调合柴油储罐密度分层采样分析统计数据见表1。由表1看出,油品密度分层现象计算比例在1月份达最大,达到了7.3%;5月份最小,也有 2.1%。

表1 2018-01~2018-06成品调合柴油储罐密度分层采样分析统计数据

2.2 采取措施

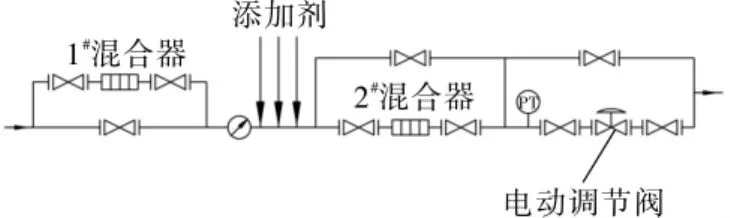

按照柴油在线调合系统的设计,通过调节调和总管背压可以消除油品密度分层。调合总管背压调节原理见图3。调节调合总管中的电动调节阀的开度,并设定一个压力进行串级(CAS状态)控制,使1#和2#柴油调合总管压力维持在0.25~0.30 MPa(通过实践确定压力范围),各组分油输送装置不存在憋压现象,且密度分层的发生频率较低。这种调节方式的作用原理为,通过提高总管背压提高总管内的压力来增加管道阻力,增加各组分油在混合器内的滞留时间,强化湍流程度,使组分油与组分油、组分油与添加剂之间充分混合,降低密度分层现象发生比例,提高一次调油合格率。

图3 调合总管背压调节原理示图

通过实践发现,提高调合总管压力虽然有一定效果,但密度分层现象还是会发生,管道阻力增大,加剂系统中加剂泵密封或法兰处密封易损坏,并出现大量泄漏等问题。

成品油出现密度分层,通常的处理措施是将油罐进行循环作业或者静置一段时间,最后采样分析合格后才准许出厂。密度分层不仅会严重影响出厂周期,而且还会增加劳动强度和能耗。为确保每罐成品油质量合格,对调合后的油罐均进行循环4~8 h操作,待循环结束后,静置2 h后采样分析。

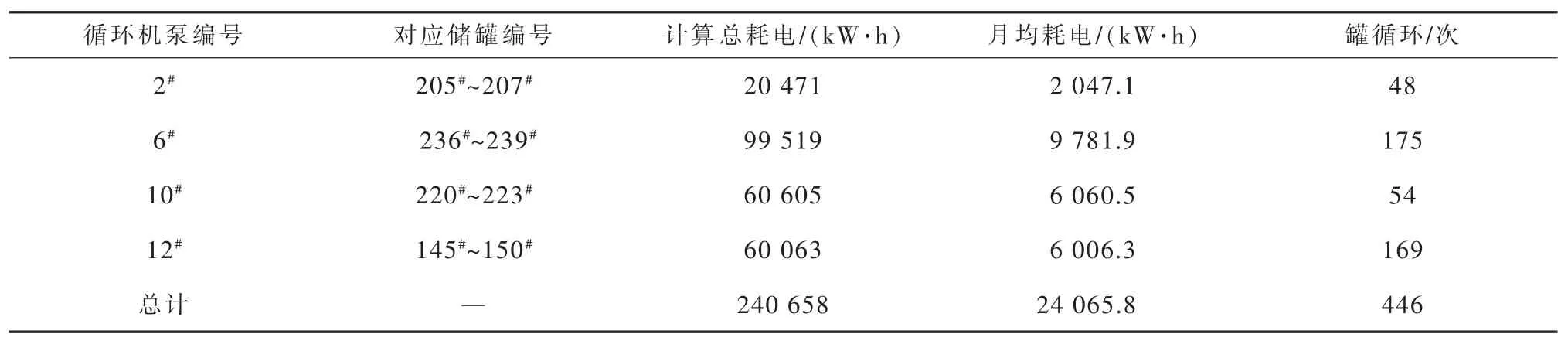

在2019年的生产实践中发现,循环作业后的成品油再未出现密度分层,但是机泵的能耗以及油品的损耗量极大提高,也增加了劳动强度。2019-01~2019-10机泵循环耗电量统计见表2,月均耗电量约为24 065.8 kW·h。

表2 2019-01~2019-10机泵循环耗电量统计

3 调和柴油密度分层原因分析及建议措施

3.1 管总流量过小

柴油在线调合系统中静态混合器的额定体积流量为800 m3/h,而实际生产过程中装置输送过来的各组分油 (Ⅰ加氢裂化柴油、Ⅲ柴油加氢柴油、Ⅳ柴油加氢柴油)进入调合总管的总体积流量一般在400~500 m3/h,仅占额定体积流量的50%~62.5%,造成各组分油在混合器内的湍流强度较弱,混合效果较差。另外,静态混合器内压力随着调合过程中成品油储罐液位升高而出现逐步上升,导致了混合过程的不稳定、混合效果差以及油品密度易分层。针对这个问题,结合实际情况提出2种设备改进方案。

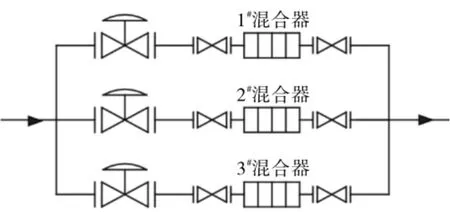

3.1.1 混合器并联方案

参考中石化上海工程有限公司研发的可调式静态混合器[12-13],将3个不同体积流量的静态混合器进行并联,代替目前在用的800 m3/h混合器,并联方案见图4。1#、2#和3#混合器额定体积体积流量分别为 300 m3/h、200 m3/h、300 m3/h,当总管体积流量为200~300 m3/h时,启用1#或3#混合器;当总管体积流量为300~500 m3/h时,启用1#(或3#)混合器和2#混合器;当总管体积流量为500~800 m3/h时,3个混合器全部启用。此方案可针对调合总管不同体积流量启用相应混合器组合,使混合器尽可能在额定体积流量工况下运行,使各组分油在混合器内达到良好混合效果。

图4 调合总管中混合器并联示图

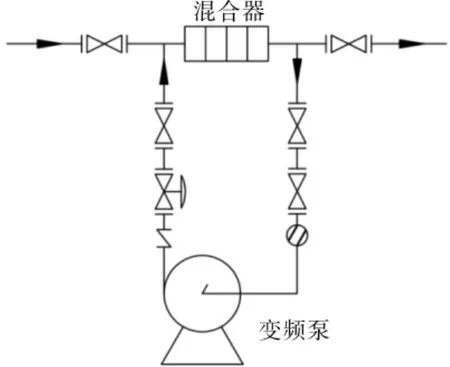

3.1.2 混合器并联变频泵方案

调合总管中混合器并联变频泵方案见图5,给混合器并联1个变频泵,构成1个闭环回路。通过变频泵在线实时调控混合器入口的组分油流量,使混合器入口流量满足静态混合器的额定流量,从而使各组分油在静态混合器内达到较好的混合效果。

图5 调合总管中混合器并联变频泵示图

3.2 组分油密度波动

来料组分油(Ⅰ加氢裂化柴油、Ⅲ柴油加氢柴油、Ⅳ柴油加氢柴油)存在密度波动现象,且密度波动幅度不小于1‰。长期观察表明,Ⅰ加氢裂化柴油密度较大,且波动的频率较高。这种情况导致的密度分层,目前仅通过调油结束后的循环作业进行改善。

针对这个问题,需要提高各组分油所属装置的生产稳定性,并进一步提高自动化程度。对装置和调合系统需要同时进行实时在线监控组分油密度变化,并设定在线监测报警,按照密度波动幅度大于等于1‰设定系统报警值,密度波动幅度大于等于1‰时将该组分油临时性转入不合格罐,待密度稳定之后再转入调合系统,从而提高一次调油的合格率,缩短出厂周期,并降低能耗和劳动强度。

3.3 间断性收某一组分油

由于组分油之间存在密度差,间断性收某一组分油后,会直接引起组分油配比在管道调合过程中的大幅变化并导致所调成品油密度变化,造成成品油储罐密度分层。

按照目前的工艺流程,Ⅱ加氢裂化柴油组分油无法直接进入调合系统,而是进入一个备用罐,待调油时用机泵将所需该组分油配方量从备用罐中一次性倒入调合系统中,从而造成Ⅱ加氢裂化柴油间断性进入调合系统。对于这种情况造成的密度分层,目前仅通过调油结束后进行循环作业改善。

解决此问题的长远之策,需要从提高调合系统的自动化程度入手,进行工艺流程优化,将Ⅱ加氢裂化柴油组分油管线接入调合系统,实现所有组分油的在线连续性调合,使所调合的油品不易出现密度分层,提高一次调油合格率,并减少质量过剩。

3.4 其他原因

还有一种情况,调合总管内的油与前期罐底油存在密度差,即油罐底部原本存在密度较大的油品,而调和总管来的上层油品的密度又较小,加之调合总管收油罐在收油过程中对罐底油扰动不够充分。这种情况下,由于油品自身轻重组分分布不均,油罐内也会出现密度分层[14-15]。但这种轻重油品的分布没有一定的规律可循,而且其发生的概率极低,采取的措施是在调油结束之后进行循环作业。

4 结语

对目前柴油在线调合系统所得调合成品油出现的密度分层现象进行原因分析。针对调合总管总体积流量小于混合器的额定体积流量引起的密度分层,提出从设备的角度考虑采取将3个不同体积流量 (额定体积流量为300 m3/h、200 m3/h、300 m3/h)的混合器进行并联,或者混合器与变频泵进行并联,从而使各组分油在静态混合器内达到较好的混合效果。针对装置输送的组分油密度波动引起的密度分层,提出进一步提高装置和调合系统本身的自动化程度,安装在线监测系统,实时在线监控组分油密度变化情况。针对间断性收Ⅱ加氢裂化柴油引起的密度分层,提出从工艺角度将Ⅱ加氢裂化柴油管线接入在线调合系统,实现所有组分油在线连续性调合。针对调合总管内的油与前期罐底油存在密度差引起的密度分层,提出采样分析密度分层后进行循环作业。