基于列管式固定床反应器的换热结构设计进展

2021-05-20刘应春杨培志

何 鹏,吕 靖,刘应春,杨培志

(1.延长中科(大连)能源科技股份有限公司,辽宁 大连 116085;2.中国科学院 大连化学物理研究所,辽宁 大连 116023)

列管式固定床反应器在化工装置中应用广泛,多用于强放热反应,反应器结构与固定管板热交换器相似,管程为反应区,催化剂装填于列管内,物料在通过管内的催化剂床层时发生反应,壳程空间充满换热介质,形成反应换热系统。列管式反应器常见的应用有甲醇合成塔、环氧乙烷反应器、丙烯酸反应器及煤制乙醇反应器等。

化工装置生产规模不断放大已经成为当前发展的趋势,核心反应装备的大型化也成为国内外争相研究的课题[1-2]。甲醇制烯烃、煤制乙二醇、煤制乙醇等新兴煤化工技术不断取得突破,开始进入化工大宗品市场,对单台反应器的产能扩大的需求尤为强烈,如单系列60万t/a甲醇制烯烃装置需配套180万t/a甲醇产能,至少需要3台列管式合成塔[3];30万t/a煤制乙二醇装置加氢工序需设计4~6台列管式反应器[4]。在此背景下,列管反应器换热结构的设计逐渐突破传统单一的结构形式,发展出了束管式、绕管式、板片式等结构形式,实现了单台反应器的产能扩大,提升了单系列装置的经济效益。

本文从列管式固定床反应器出发,梳理和比较各种类型反应器的换热结构特点和应用场合,对列管式固定床反应器换热结构的未来发展方向提出展望。

1 列管式反应器

1.1 传统列管式反应器

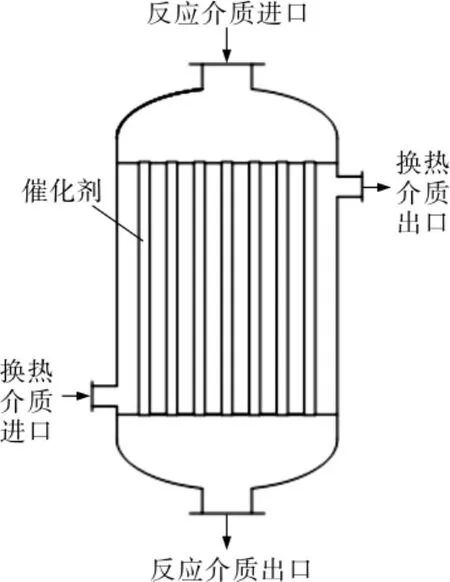

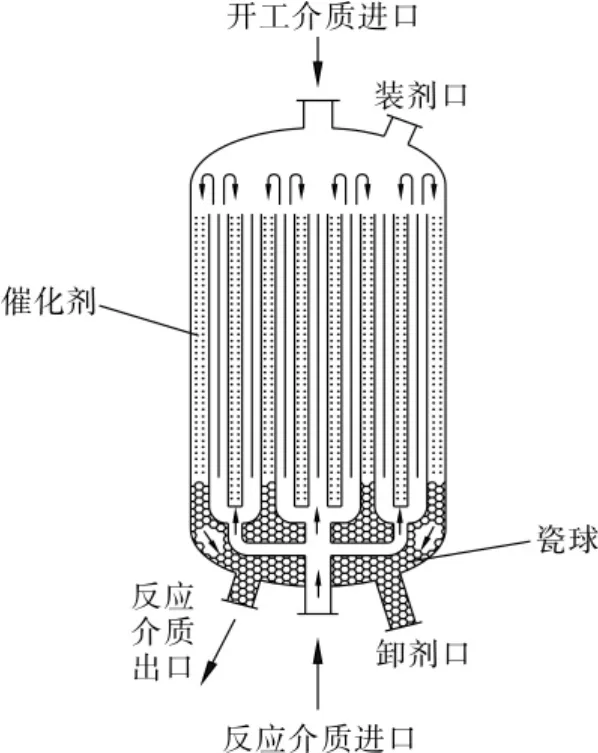

传统列管式反应器管内装填催化剂,壳程通入换热介质,立式布置,其结构形式见图1。

图1 传统列管式反应器结构示图

列管式固定床反应器的结构特点是单位体积催化剂对应的换热面积大,适用于强放热反应[5]。该反应器结构与N型固定管板热交换器一致[6],管、壳程两侧根据相应介质的物性条件以及设计压力、设计温度选用线膨胀系数接近的材质,从而达到减小管、壳程结构温差应力的目的。该结构制造工艺成熟[7],检修方便,反应管焊接接头泄漏可以进行补焊或堵管,催化剂装卸过程简单,因此应用十分广泛。

传统列管式反应器的管束支撑一般采用单弓形折流板或圆形-圆环形折流板,实践经验及流体仿真结果均表明,壳程介质在折流区域的流场比较复杂,存在一定范围的死区[8],处于该位置的反应管换热效果有可能受到影响,导致管内催化剂烧结、飞温或反应副产物增多等问题。因此,对于换热要求较高的反应体系,大多采用折流区内不布管的结构形式。单弓形折流和圆形-圆环形折流的反应器结构形式见图2。

图2 传统列管式反应器折流结构示图

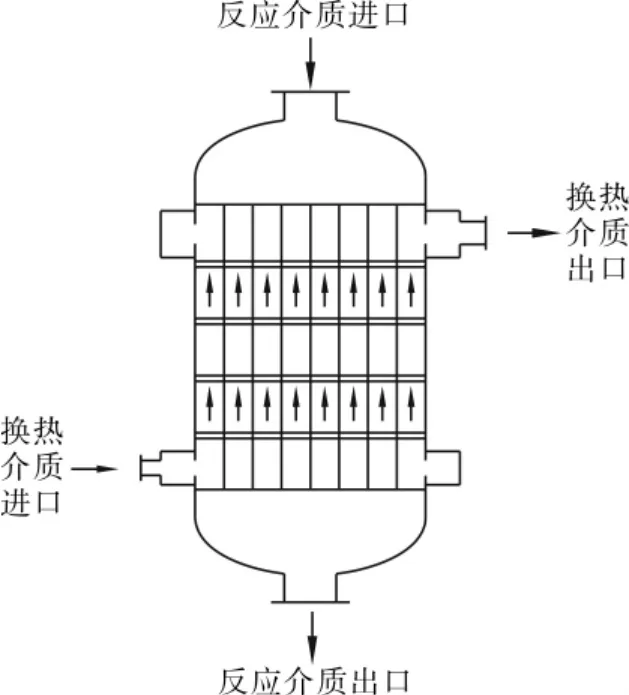

折流区不布管的结构降低了反应器空间的有效利用率。为了最大化利用反应器空间,通过把壳程介质的流动方式由折流改为轴向流动,发展出了壳程介质轴向流列管式反应器,其结构形式见图3。

图3 壳程介质轴向流列管式反应器结构示图

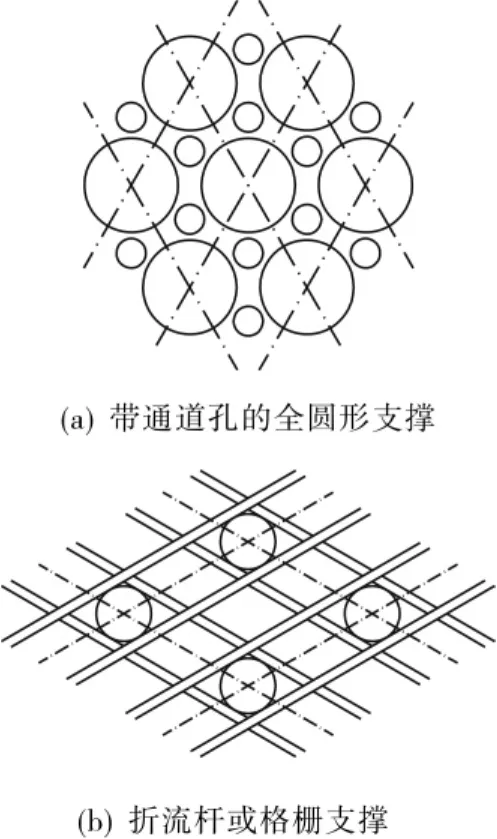

壳程介质轴向流列管式反应器常用于壳程介质发生相变的反应换热体系,管束支撑部件一般采用管孔四周带通道孔的全圆形支撑板结[9],也有采用折流杆或格栅支撑结构[10-13],其结构形式见图 4。

图4 反应管支撑结构示图

壳程介质轴向流动的反应器结构有效解决了折流区流场复杂和换热死区问题,同时可以缓解管束振动问题[14]。折流杆和格栅支撑的结构对反应管壁外流体具有扰动作用,也在一定程度上改善了轴向流换热效果[15]。

随着化工项目规模不断扩大,列管式反应器应用的局限性逐渐显露。为了提高单台反应器产能,反应器直径不断增大,管板锻件外圆尺寸和厚度也相应增大,反应器设计制造难度以及总体造价都随之提高[16-18]。若反应器的外形尺寸超过4.5 m,基本达到陆路运输的限制条件,对于地处内陆的项目,反应器超限运输费用高昂[19]。也有部分项目采用在现场搭建大件厂房的方式进行超限反应器的制造,项目投资大幅增加。根据大多数内陆项目的实践经验,列管式反应器最大外形尺寸一般都须控制在设备制造商制造能力限制和项目运输限制范围之内,采用多台反应器并联的方式提高装置整体产能。

1.2 刺刀管式/夹套管式反应器

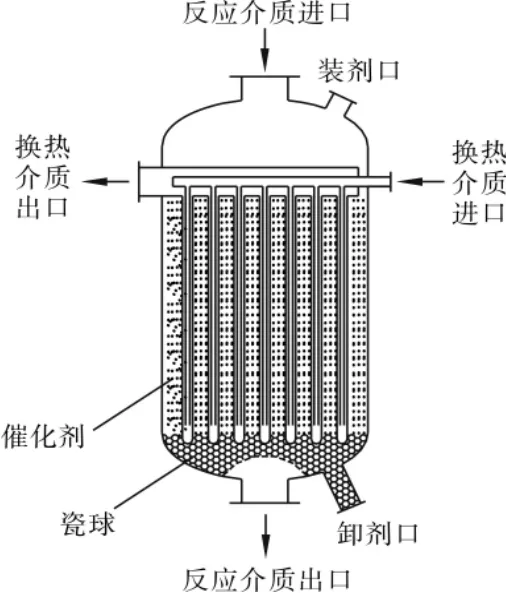

传统列管式固定床反应器在管内装填催化剂时,受到反应管布管最小间距的限制,其整体催化剂装填率较低,只能通过扩大反应器直径来满足装置大型化的需求。为了进一步提高催化剂装填率,将反应介质空间和换热介质空间调换,催化剂装填于管外,换热介质在管内流动,通过流场模拟和试验验证综合确定恰当的反应管间距来保证换热性能。

一种刺刀管式或夹套管式反应器结构见图5。催化剂装填于壳程,形成反应空间,换热介质在反应器内管和套管形成的间隙中流动,形成换热空间,该方案可有效提升催化剂装填率。换热结构一端固定,另一端可以自由伸缩,避免了固定管板结构存在的温差应力问题。但该反应器结构制造较为复杂,管束发生泄漏后检修较为困难,一般应用于放热强度较小的反应工况[20]。

图5 刺刀管式/夹套管式反应器结构示图

1.3 自冷式反应器

对于放热强度小的反应工况,可通过反应器结构上的改进实现反应放热的回收利用。一种自冷式列管反应器结构见图6。该反应器列管内部作为反应介质进料加热通道,在管外装填催化剂形成反应空间,反应介质通过进料分配器进入管内,与管外反应空间进行换热,到达管束顶部后折流返回进入管外催化剂床层进行反应[21]。对于放热反应体系,该结构同时实现了对进料进行加热和对反应进行取热2个过程[22-23]。

图6 自冷式反应器结构示图

自冷式反应器的主要特点是在反应器内部实现了进料加热器的部分功能,但其内部反应流场模型和换热模型匹配设计难度较大,对进料分配和催化剂装填的均匀性要求较高,直接影响整个反应器截面的温差控制效果[24]。

以上介绍的3种列管式固定床反应器均是在满足反应换热的前提下,针对提高反应器空间有效利用率的需求,对换热结构进行的优化设计探索,也在项目实践中得到了应用和验证。这几种反应器结构的共同点是反应侧介质均为轴向流动,催化剂床层高度决定了反应器反应侧的操作压降。对于设计有循环流程的反应系统,反应器操作压降直接影响循环系统的能耗,因此轴向流反应器的床层高度设计也受到压降因素的限制。为进一步提高单台反应器的产能,降低反应器压降,轴-径向流反应器,也称径向流反应器的应用范围逐渐扩大[25]。

2 分管束式反应器

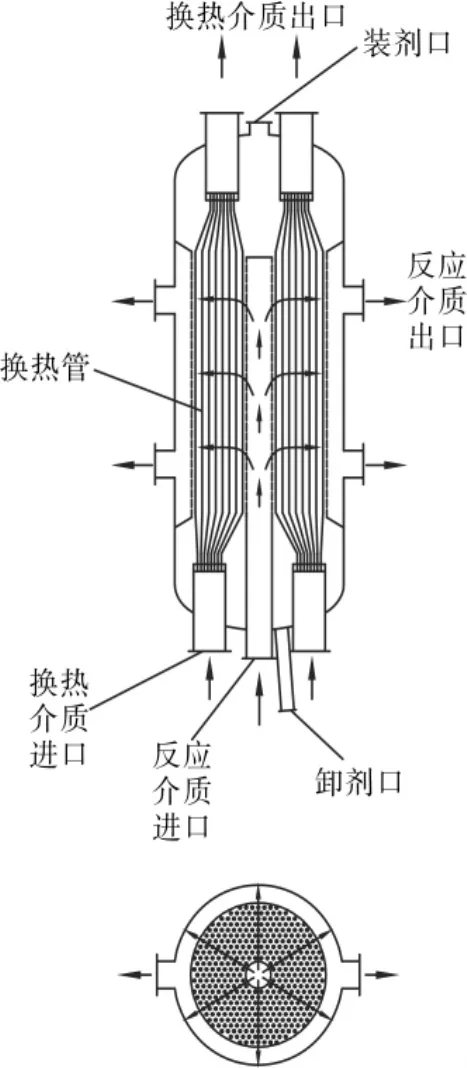

一种内置分管束式的径向流反应器结构示意见图 7。

图7 分管束式反应器结构示图

反应介质经中心分布器,径向穿过催化剂床层和换热管束进行反应。该反应器换热结构也适用于轴向流工况,但是径向流方案的催化剂装填高度可以根据换热结构和进料分布的合理设计适当加高,进一步提升催化剂装填量。由于径向流动路径短,解决了轴向流床层压降大的问题,循环能耗较低[26]。目前该方案在大型甲醇装置中广泛应用,单台反应器的最大产能可达到110万t/a。

该径向流反应器在管外装填催化剂,作为反应空间,换热介质在管内流动,换热管两端通过弯曲汇总连接到管箱,分别连接换热介质的进、出口[27-29]。换热管直管段位置从内向外依次设置有中心进料分布器、催化剂筐、管束和外收集器[30]。

该结构换热管束的设计难度较大,需对管束进行整体分析设计,管束与壳体之间存在温差应力,需设计膨胀节解决。换热管束装配难度大,制造程序繁琐,不同位置使用的换热管长度各不相同[31],需使用三维建模的方法检查管束弯曲段结构是否碰撞。

对于该径向流反应器,换热管的规格和间距设计以及中心进料分布器的设计最为关键[32]。合理的换热管规格和间距可以实现换热面积和催化剂装填率2个指标的平衡,中心进料分布器的分布效果则直接影响催化剂床层的有效利用率[33-35],因此须进行严谨的流场模拟和试验验证才能应用于工业装置[36]。

3 板片式反应器

一种内置换热板的轴-径向流反应器结构见图8,该反应器换热结构方案也适用于反应介质轴向流动反应器。

图8 板片式反应器结构示图

该反应器采用特殊设计加工的板片式结构取代换热管,板片沿着反应器圆周均匀分布,板片可以做成板束,进行整体安装,装配过程相对简单[37]。板片结构为2张不锈钢薄板通过边缘焊接和中间焊点进行结合,向内充高压气体鼓包而成型,整体稳定性较好[38]。

该反应器在板片间隙装填催化剂,换热介质在板片内流动,板片两端的接口汇总进入集合管,分别连接换热介质进、出口。在板片所处位置从内向外方向依次设置有中心进料分布器、催化剂筐、板片及催化剂筐[39-40]。

由于换热板结构为焊接成型,焊缝长,一旦发生焊点泄漏,检、维修困难,因此对换热板的可靠性要求较高,制造和检测要求十分严格,目前国内多采用进口产品[41]。板片沿着圆周分布组装后形成束状,板束与反应器壳体之间存在温差应力,需在板束两端设计膨胀节或π形弯管加以解决。换热板是气压成型,外形不是规则结构,其传热计算相比管状规则结构复杂,因此对流场模拟和试验验证的要求较高。该反应器目前多用于甲醇合成装置,单台最大产能可达到100万t/a。

4 缠绕管式反应器

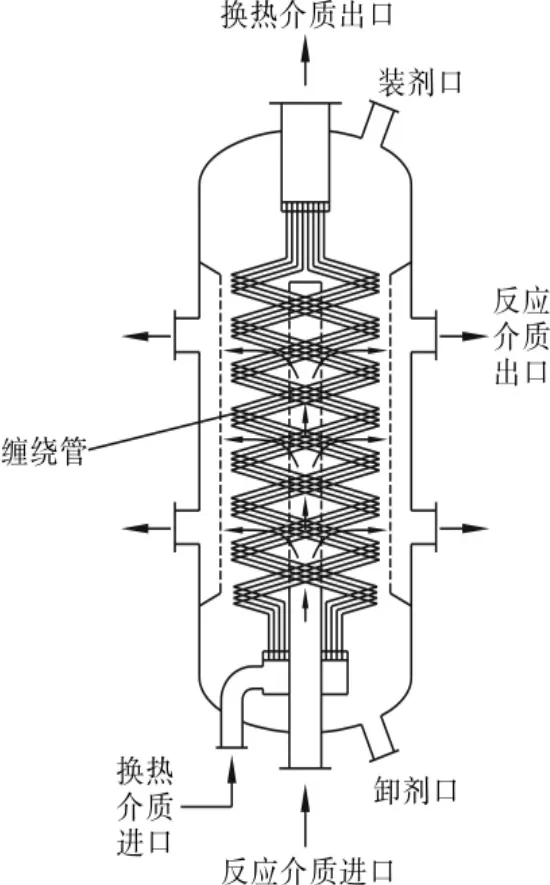

一种缠绕管式径向流反应器结构见图9,该反应器换热结构方案也适用于反应介质轴向流动的反应器。

图9 缠绕管式反应器结构示图

该反应器换热结构方案源于缠绕管式热交换器。缠绕管式热交换器具有结构紧凑、传热效率高、管束可自由膨胀及温差应力小等特点,广泛应用于石油化工行业多个技术领域[42-43]。缠绕管式反应器实际是对分管束式反应器的一种结构变形,这种结构设计包含了对分管束式反应器管束结构的装配难度大和温差应力问题的综合考虑,缠绕管束的制造过程具备独特的便捷性[44],且缠绕管换热结构应用于高温工况时能够有效解决温差应力问题,因此该结构反应器的开发成为当前研究的热点[45]。

该反应器设计在管外装填催化剂,换热介质在缠绕管内流动换热,换热管两端通过自由弯曲汇总连接到管箱,分别连接换热介质进、出口[46-47]。在缠绕管束所处位置从内向外方向依次设置有中心进料分布器、催化剂筐、缠绕管和外收集器,中心分布器同时作为缠绕管束的中心承载结构。缠绕管式反应器的多层绕管结构有利于提高反应介质沿径向流动的均匀性,间接优化了流体在反应器内的分布效果。

多数缠绕管式反应器设计均需采用超长换热管(相对于12 m以下的常用换热管长度),因此制造过程中对换热管的质量控制和检测要求较高[48]。由于缠绕管束的位置也是装填催化剂的反应空间,管束缠绕的尺寸精度直接影响催化剂装填均匀性,因此管束缠绕过程的制造工艺控制对于反应器使用性能至关重要[49-50]。

5 结语

列管式固定床反应器的改进是多方位的,从传统的固定管板式结构发展到刺刀管式、自冷式、分管束式、板片式、缠绕管式等结构,从管内装填催化剂发展到管外装填催化剂,从轴向流发展到轴-径向流和径向流,所有改进都有一个最终目的,即在保证换热效果的前提下,提高反应器空间利用率,降低装置能耗和反应器制造难度,提高单台反应器的产能水平,以体现装置大型化的规模效益。除文中介绍的几种主要的反应器换热结构形式,在石化行业项目实践中还存在其它近似或变形结构,不再一一赘述。

目前针对不同反应体系和反应器结构的传热模型和流场模拟仍是关键问题所在,工程计算方法和模型的建立以及修正参数的取值仍需实践经验的总结和积累,新型设备结构和选材方案的可靠性仍待工程实践验证。化工行业新技术层出不穷,对于列管式固定床反应器的结构改进,还需从化学反应的特点和本质需求出发,从反应器的整体方案着手,才能开发出匹配反应过程的高效反应装备。