烟气外循环对焦炉煤气低氮燃烧特性的影响*

2021-05-19闫自豪王光华王晴东李文兵王国成李享成

闫自豪 王光华 王晴东 李文兵 王国成 李享成

(1.武汉科技大学化学与化工学院绿色与智能煤化工工程技术研究中心 武汉 430081;2.武汉科技大学材料与冶金学院省部共建耐火材料与冶金国家重点实验室 武汉 430081)

0 引言

焦化行业作为高能耗、高污染行业,其工艺流程复杂,产生的污染物种类多、含量高[1-2]。2019年1—10月,我国焦炭产量累计达3.93亿吨,同比增长5.6%,为世界第一焦炭生产国和出口国[2],由此带来的空气污染问题不容小觑。NOx是焦化行业产生的主要污染物之一,也是大气污染物的主要来源[3],研究一种从源头上有效降低NOx排放且能直接应用于已建焦炉的焦炉煤气低氮燃烧技术具有十分重要的意义。

1 实验系统

1.1 实验平台

以JN-60型焦炉为研究对象,设计出模拟焦炉狭长受限空间炉膛结构的燃烧炉,搭建带有烟气外循环系统的焦炉煤气燃烧实验平台,研究空气过剩系数α、燃烧负荷和烟气外循环率λ对焦炉煤气燃烧NOx生成特性的影响。燃烧实验平台由燃气系统、空气系统、空气预热系统、烟气回配系统、烟气冷却系统、燃烧炉等组成。烟气成分由KM950便携式烟气分析仪和Gasboard3100型煤气分析仪测定。焦炉煤气燃烧实验系统如图1所示。

1.2 燃烧炉

燃烧炉炉膛具有狭长受限空间结构,在炉膛内部不同高度设置7个S型铂铑热电偶,炉膛外部设置3个不同高度的观火孔,燃烧形式采用下进上出非预混燃烧形式。燃烧炉设计参数如表1所示,狭长空间结构的炉膛示意如图2所示。

1—烟气再循环管路;2—回流烟气预混室;3—空气预热器;4—燃烧炉膛;5—T1热电偶;6—T7热电偶;7—观火孔;8—烟气换热器;9—烟气分析仪和煤气分析仪;10—焦炉煤气进口;11—助燃空气进口;12—变频风机;13—回流烟气阀图1 焦炉煤气燃烧实验系统

表1 燃烧炉设计参数

图2 狭长空间结构的炉膛示意

1.3 实验计算

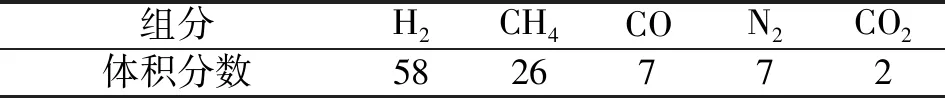

实验采用的燃气为配制焦炉煤气,其组分如表2所示。

表2 配制焦炉煤气成分 %

α采用实际空气量与理论空气量的比值进行计算,实际空气量由热式流量计测定,理论空气量通过理论计算得出。

(1)

式中,Qair,实际为燃烧实际空气量,m3/h;Qair,理论为理论所需空气量,m3/h。

λ采用外循环烟气量与理论烟气量的比值进行计算。烟气外循环量由热式流量计测定,烟气流量换算成标态下的体积流量值,理论烟气量通过理论计算得出。

(2)

式中,Qr为回配烟气流量,m3/h;Qflue为燃烧产生总烟气流量,m3/h。

2 结果与分析

实验燃烧炉首先采用液化石油气进行加热,当炉内最高温度超过1 600 K时,将燃料更换为配制焦炉煤气,待火焰轮廓、炉膛温度稳定且烟气分析仪等各仪表工作正常时,开始进行实验操作和数据采集。

2.1 焦炉煤气燃烧特性

液化石油气和焦炉煤气燃烧火焰结构如图3所示。液化石油气燃烧时,火焰呈刺眼的亮黄色,焰心处亮度最强,火焰轮廓清晰可见。在炉膛逐渐升温的过程中,观火孔上有炭黑和水珠形成,随着观火孔处温度的升高,水珠逐渐消失。在空气预热温度为923 K,燃烧负荷为74%时,焦炉煤气燃烧,炉膛最高温度可达1 689 K。燃烧过程中无炭黑形成,火焰呈刺眼亮黄色,火焰轮廓脉动幅度小,轮廓清晰可见,可清楚地观察到炉膛内部结构。相较于液化石油气,焦炉煤气燃烧的火焰长度较短,炉膛温度较低。在焦炉煤气整个燃烧过程中,烟气分析仪几乎检测不到CH4、H2、CO的生成,说明焦炉煤气燃烧完全。

2.2 α对焦炉煤气NOx生成特性的影响

在空气预热温度为923 K,燃烧负荷为74%时,进行α对焦炉煤气燃烧NOx排放特性影响的实验。

2.2.1α对炉内温度分布的影响

在该工况下,α=1.25时,焦炉煤气燃烧时的炉膛温度分布如图4所示。由图可知,炉膛温度沿燃烧炉高度方向从下至上,先升高后降低,燃烧高温区主要集中在燃烧炉的前半部分,即高度在100~600 mm位置,最高温度主要集中在高度200 mm位置处。达到200 mm位置的温度以后,炉膛温度持续降低,最低降至1 450 K。

图4 α=1.25时炉内温度分布

α在1.05~1.25时,燃烧炉膛内不同高度位置温度分布如图5所示。由图可知,炉膛底端(0~200 mm位置)温度随着α的增大而逐渐升高,这是因为焦炉煤气着火点较低,与高温空气相遇后立即开始反应,随着α的增大,进入炉膛内的预热助燃空气流量增大,使焦炉煤气在进口处与预热空气反应强度增大,因此进口处温度逐渐升高。从图中还可以看出,燃烧高温区主要集中在200~600 mm位置,炉膛300~600 m位置温度随着α的增大先升高后降低。在α=1.10时,200~600 mm位置温度最高,燃烧强度最大,平均温度约在1 625 K以上,该位置是NOx形成的关键区域。炉膛顶端(800~1 000 mm位置)温度随着α的增大先升高,随后持续降低,这是因为随着α的增大,更多的燃料在底端位置参与反应,主燃烧区域反应强度相对减弱,而炉膛顶部热量主要来源于主燃烧区域产生的高温烟气,因此温度持续降低。

图5 α对炉内温度分布的影响

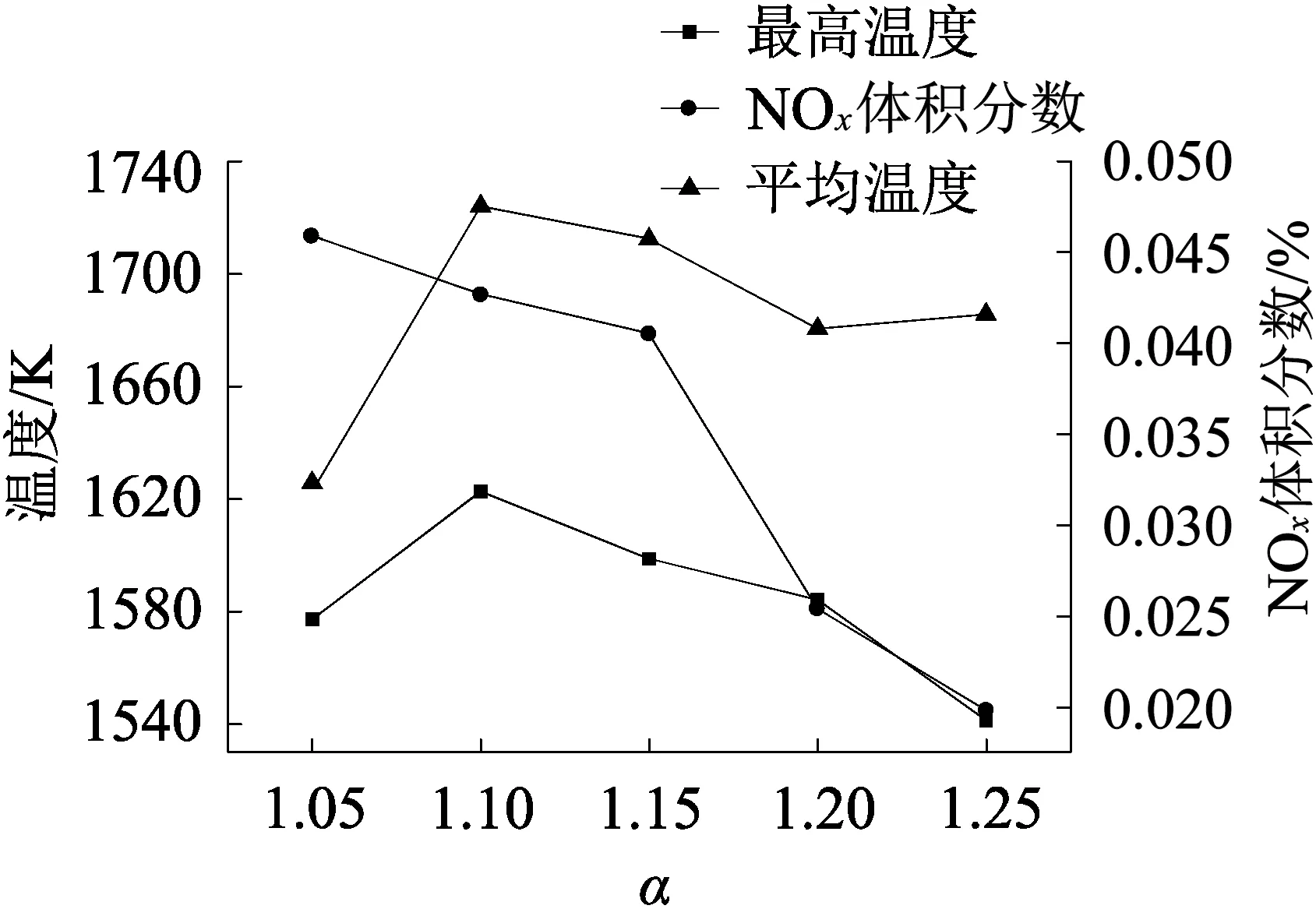

2.2.2α对NOx排放浓度的影响

α对炉内最高温度、平均温度以及NOx排放体积分数的影响如图6所示。可以看出,随着α的增大,炉内最高温度先升高后缓慢降低,在α=1.10时,炉内最高温度达到最大值。随着α的增大,平均温度也先升高后缓慢减低,最后趋于平稳,在α=1.10时,平均温度最高。平均温度和最高温度的分布表明,在此狭长受限结构的燃烧炉内,当α=1.10时,焦炉煤气燃烧强度最强,整体温度达到最高水平,随着α的继续增大,引入过量的空气带走更多热量,使炉膛平均温度和最高温度均降低。

图6 α对炉内最高温度、平均温度和NOx排放体积分数的影响

最高温度对热力型NOx的生成起着决定性作用。由图6可知,在α<1.15时,NOx的生成量较大,NOx排放体积分数在0.042 5%以上,随着α的增大,NOx排放体积分数逐渐降低,在α为1.20、1.25时,NOx排放体积分数分别降至0.025%、0.018%。在α≤1.10时,NOx排放体积分数较高,而最高温度和平均温度却较低。这可能是由于有限的温度测点没有准确测出炉膛内的最高温度,炉膛的其他高度位置同样存在高温区,因此NOx体积分数较高。值得注意的是,α在1.10~1.25时,最高温度与NOx排放体积分数呈现出高度的一致性,随着最高温度的快速降低和缓慢回升,NOx的排放体积分数迅速下降,随后变成缓慢下降。在α=1.20时,可使炉膛平均温度维持在1 580 K以上,NOx排放体积分数较α=1.05时降低了44.4%,降低至约0.025%。继续增大α,虽然NOx排放体积分数依然下降,但炉内平均温度降低明显。因此,将α控制在1.20可降低燃烧炉内的最高温度,有效控制NOx的产生。对于实际焦化生产,过高的α会使平均温度降低,影响焦炉的正常生产运行,严重时会影响到焦炭的质量;此外,产生的大量烟气会带走更多热量,既降低了热效率,又增大了风机及排烟系统的压力。

2.3 燃烧负荷对焦炉煤气NOx生成特性的影响

在空气预热温度为723 K,α为1.10和1.20,燃烧负荷为44%、58%、74%的工况下进行燃烧实验,研究燃烧负荷对焦炉煤气NOx生成特性的影响,结果如图7所示。

(a)α=1.10

从图7(a)中可以看出,在各个燃烧负荷下,NOx生成量总体偏低,负荷的增大对NOx的生成有直接促进作用。α=1.10时,随着负荷的增大,NOx排放体积分数呈非线性增大;λ=0时,负荷从44%增大至74%,NOx排放体积分数从0.004 3%增大至0.008 7%。在该工况下,因为T0较低,炉膛整体温度较低,NOx排放体积分数降低至0.01%以下,随着燃烧负荷的增大,通过消耗更多焦炉煤气使燃烧温度更高,因此NOx排放体积分数增大,而增大不明显是因为焦炉煤气温度较低,空气预热温度不变,增大燃烧负荷意味着更多低温燃料的引入,因此提高燃烧温度的能力有限。在无烟气外循环条件下,α=1.10且燃烧负荷为74%时,NOx生成量最高,约为0.008 7%,炉内燃烧强度最大,局部高温区域最多。从图中还可以看出,在α=1.10时,在负荷74%下,λ对NOx排放体积分数的影响效果更为显著;而在负荷44%和负荷58%下,λ对NOx排放体积分数的影响效果并不明显。

(a) 液化石油气

从图7(b)中可以看出,随着燃烧负荷增大,NOx排放体积分数依然整体增大。λ=0时,负荷从44%增大至74%,NOx排放体积分数从0.004%增大至0.005 6%。在燃烧负荷74%下,λ对NOx排放体积分数的影响很明显。在改变α为1.20后,随着负荷的增大,NOx排放体积分数增大趋势变缓。提高α意味着提高助燃空气射流速度,增大λ意味着降低助燃空气中的氧分压,延缓了燃料与氧化剂的接触反应速率,因此NOx排放体积分数不再持续增大。

综上,在该狭长受限空间炉膛结构的燃烧炉中,在负荷74%的工况下,将α控制为1.20,增大λ至20%以上时,可以显著降低NOx的排放。在燃烧负荷为44%、58%时,NOx排放体积分数很低,α和λ对NOx影响效果不明显。

2.4 λ对焦炉煤气NOx生成特性的影响

在空气预热温度为723、823 K,燃烧负荷为58%、74%时,在α=1.20的工况下,进行λ对焦炉煤气燃烧NOx排放特性影响的实验。

2.4.1λ对炉内温度分布的影响

烟气外循环对炉内温度分布有着重要影响。空气预热温度为723 K时,λ对炉内最高温度和平均温度的影响如图8所示。可以看出,负荷为58%和74%时,炉内最高温度和平均温度均随着λ的增大呈非线性减小。烟气外循环对最高温度的降低效果明显,而对平均温度的影响较小,说明烟气外循环可有效抑制炉内高温区的形成。燃烧负荷74%时的平均温度和最高温度均略高于负荷58%时,温度相差10~50 K,两种燃烧负荷下的最高温度均高于平均温度约100 K。炉内最高温度可代表炉内局部高温区的温度,λ=20%时,可有效降低炉内的最高温度,削弱了热力型NOx的形成条件。

图8 λ对炉内最高温度和平均温度的影响

2.4.2λ对NOx排放体积分数的影响

λ对NOx排放体积分数有着重要影响[4-5]。空气预热温度为723 K时,λ对NOx排放体积分数的影响如图9所示。可以看出,空气预热温度降低后,NOx排放体积分数大幅度降低,但随着λ的增大,NOx排放体积分数仍呈下降趋势,λ对燃烧负荷为74%时的NOx排放体积分数影响更加明显。在负荷为74%时,λ从0增大至20%,NOx排放体积分数从0.005 6%降低至0.004 1%;λ从0增大至25%,NOx排放体积分数从0.005 6%降低至0.003 4%。说明在该工况下,将λ控制在20%以上,可有效降低焦炉煤气燃烧时NOx排放体积分数。

图9 λ对NOx排放体积分数的影响

空气预热温度为823 K时,λ对NOx排放体积分数及减排效率的影响如图10所示。可以发现,无烟气外循环时,NOx排放体积分数为0.016 1%。由图6可知,在其他条件相同时,NOx排放体积分数为0.025%,空气预热温度升高100 K,NOx排放体积分数增大0.008 9%,空气预热温度的提高对NOx的生成具有直接促进作用。λ从0增加至20%时,NOx排放体积分数减少了48%,继续增大λ,NOx排放体积分数变化缓慢。分析认为,随着λ的增大,助燃空气中的氧浓度逐渐降低,稀释了的助燃空气与高温预热空气接触后,延缓了燃烧反应速率,拉长了燃烧火焰,在一定程度上抑制炉内高温区的形成,从而使得热力型NOx生成量降低,实现了焦炉煤气的低氮燃烧。同时,过量的空气和循环烟气带走更多热量,对抑制炉内高温区的形成也有一定贡献。

图10 λ对NOx排放体积分数及减排效率的影响

综上,在此狭长受限空间结构的燃烧炉内,将α控制在约1.20,λ控制在20%,可有效降低热力型NOx的生成,实现焦炉煤气的低氮燃烧。

3 结论

(1)焦炉煤气燃烧时,可以观察到扰动的火焰轮廓,炉内呈刺眼的亮黄色,其燃烧高温区主要集中在前中部位置,即距炉膛底部200~600 mm位置,炉膛温度从下至上,先升高后降低。

(2)在此狭长受限空间结构的燃烧炉中,空气预热温度为923 K且燃烧负荷为84%时,α从1.05增大至1.20,可使炉膛平均温度维持在1 580 K,NOx排放体积分数降低至0.025%。

(3)在此狭长受限空间结构的燃烧炉中,空气预热温度为723 K时,在燃烧负荷为44%、58%条件下,α和λ对NOx影响效果不明显;而在燃烧负荷74%下,将α和λ控制在1.20和20%,可使炉膛平均温度维持在1 380 K,NOx排放体积分数降至0.004 1%。

(4)在此狭长受限空间结构的燃烧炉中,空气预热温度为823 K,α=1.20,燃烧负荷为84%时,λ从0增大至约20%,NOx排放体积分数从0.016 1%降低至0.008 3%,相比无烟气外循环,NOx的产生量可减少48%,继续增大λ,NOx体积分数变化缓慢。