某探井P110S油管断裂失效原因分析*

2021-05-19李芳杨兰田曾文广张江江郭玉洁陈苗

李芳 杨兰田 曾文广 张江江 郭玉洁 陈苗

(1.中国石化西北油田分公司石油工程技术研究院 乌鲁木齐 830011;2.中国石化缝洞型油藏提高采收率重点实验室 乌鲁木齐 830011)

0 引言

随着高含H2S酸性油气田勘探开发的增多,井下管柱工作环境更加复杂。在油气生产中,P110S油管受高温、高压及H2S、CO2、Cl-等腐蚀介质影响,易发生腐蚀断裂失效,若处理不当,严重时会导致油气井报废和重大生产安全事故,造成巨大的经济损失和不良的社会影响[1-2]。

随着石油开采难度的增加,开采环境愈发恶劣,套管的失效从以往的CO2腐蚀、H2S腐蚀、垢下腐蚀等单一形式逐渐过渡为二者甚至三者耦合的复合形式[3-4]。目前针对低pH值、高矿化度、H2S/CO2共存的复合工况下的套管失效研究较少,明确这种复杂工况下的失效机理对今后矿井的安全生产有着重要意义。

某探井在进行三类封井作业时发现油管遇卡,经过多次上提和下放操作后,起出原井油管发现6 208.11 m 2-7/8" P110S EUE油管在公扣端断裂。为了明确油管断裂失效原因及后续防控对策,取断裂失效油管开展失效分析,以期为后续油管腐蚀防控提供指导和借鉴。

1 断裂特征分析

1.1 断口形貌分析

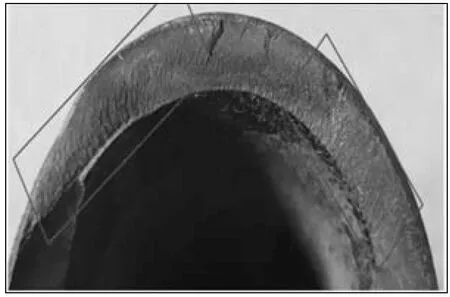

失效管件断口宏观形貌如图1所示,可见部分平齐断口和部分45°角剪切断口形貌,同时呈现出脆性断裂和韧性断裂特征形貌,且未见疲劳辉纹。结合油管服役情况,将裂纹扩展分成两个阶段,第一阶段为裂纹形核与扩展阶段,该阶段裂纹扩展较为缓慢、所需时间较长,对应平齐的断口形貌,对应自喷+气举+酸压+气举服役过程;第二阶段为快速撕裂阶段,该阶段裂纹扩展迅速、所需时间较短,对应剪切断口形貌,对应提拉和下放作业过程。

图1 断口宏观形貌

断口起源区域相对平齐,且存在明显的人字纹花样,为典型的脆性开裂形貌;同时,依据人字纹花样可以判断裂纹的起源为油管外壁丝扣局部腐蚀部位。取裂纹起源区域进行SEM微观形貌观察,如图2所示。由图可见,裂纹起源部位存在明显的河流花样和韧窝形貌,存在一定程度的脆性开裂特征和一定程度的韧性开裂特征,此形貌可能是由于材质在该环境中脆性开裂不敏感所致[5]。

(a)宏观形貌

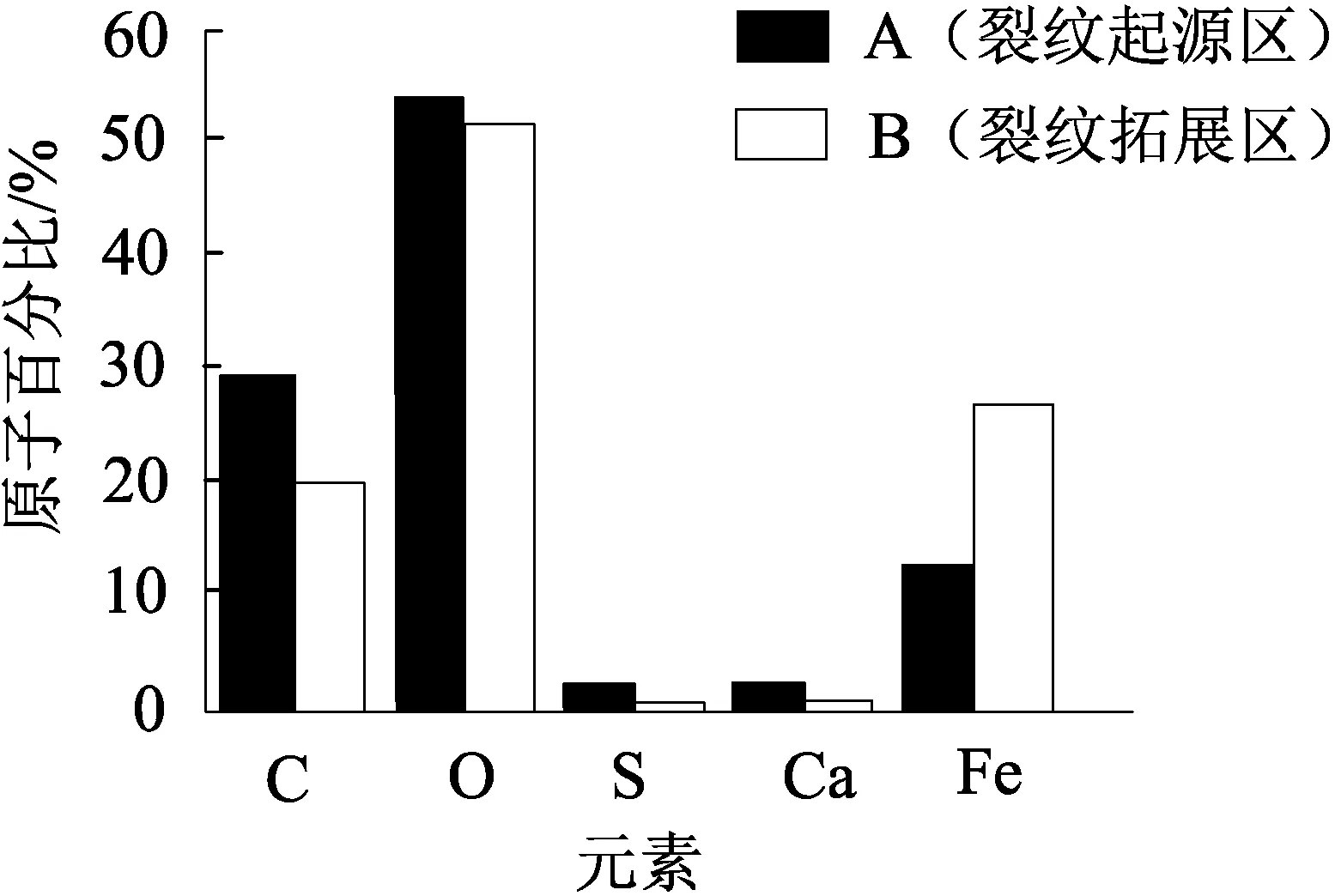

利用能谱仪对断口表面产物成分及含量进行分析,结果如图3、图4所示。由图可知,腐蚀产物主要包含Fe、C、O、Ca、S等元素,结合工况推测产物主要为FeCO3、CaCO3等;同时裂纹起源区域C、O、Ca、S等与腐蚀较为相关的元素含量均高于裂纹扩展区,这也佐证了裂纹由外表面起裂向内部扩展的判断。

(a)断口形貌

图4 裂纹起源区和裂纹扩展区产物元素含量对比

通过断口宏观形貌特征分析,可以排除腐蚀疲劳失效的可能性。为了判断管柱发生硫化物应力腐蚀开裂的可能性,对断口进行着色探伤,结果如图5所示。由图可知,断口及周围并未发现明显的二次裂纹形貌,未呈现出明显的硫化物应力腐蚀开裂特征[6]。同时,油管断裂呈现出一定程度的脆性开裂特征和大量的韧性断裂特征,但早期裂纹的起源和扩展主要是发生在脆性开裂区域。因此,脆性开裂是促使管柱失效的关键。

(a)位置1

1.2 载荷分析

第一阶段管柱所受载荷较为复杂,主要包括管柱自身的重力(G重力)、管柱所受的浮力(F浮)和失效管柱所受底部管柱的拉伸载荷(F拉)。其中,重力和浮力远小于管柱所能承受的最大拉应力。第一阶段可以通过实际“鱼顶”位置和理论“鱼顶”位置的差距来推测F拉的大致范围。实际“鱼顶”位置为6 214.41 m,理论 “鱼顶”位置为6 208.11 m,实际值比理论值低6.3 m。

参照测试管柱计算方法,计算打捞管柱实际伸长量为4.9 m,故打捞管柱6 214 m位置实际在打捞阶段处于井深6 218.9 m处。因此,计算出井底“落鱼”实际伸长量为6 218.9-6 214.41=4.49 (m)。

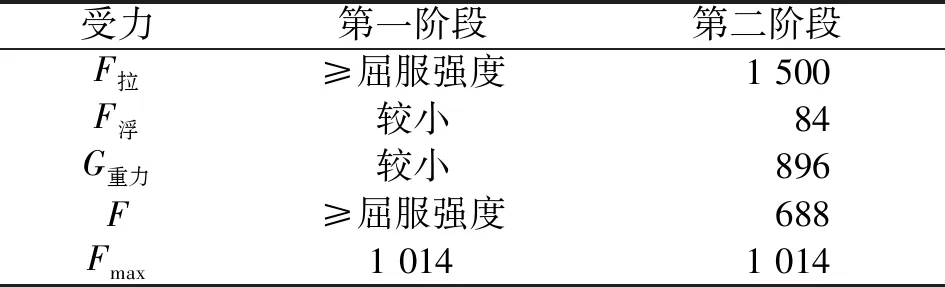

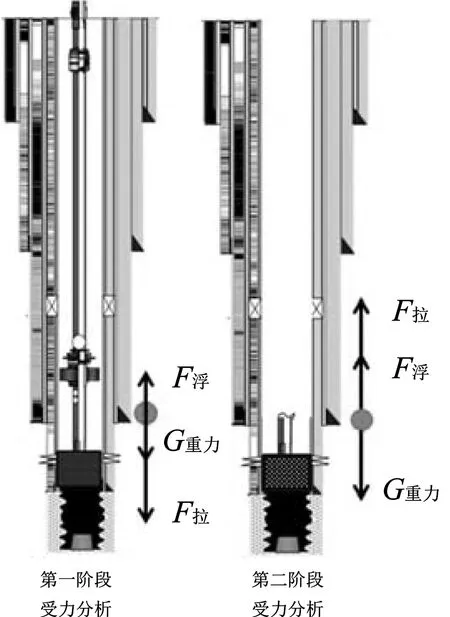

管柱受力分析计算结果如表1和图6所示。管柱在第一阶段受拉伸载荷,且拉伸载荷使452.83 m管柱发生4.49 m的塑性变形,折算管柱变形量约9.92‰。这一变形量已经远超出弹性变形区(约3‰~5‰),即管柱所受载荷超过了管柱的屈服强度,进入塑性变形区。因此,第一阶段管柱所受载荷较大且超过了屈服强度,加之低pH值和H2S/CO2腐蚀环境,导致管柱在丝扣局部腐蚀部位裂纹形核和扩展,发生应力腐蚀开裂。管柱在第二阶段主要受向上的拉应力、浮力和向下的重力,所受拉应力主要为管柱提拉过程中施加的应力,共计上提和下放反复12次,时间共计37.5 h,最大约688 kN。这一拉应力对于第一阶段裂纹已经形核和扩展的管柱来说,超出了其所能承受的最大应力,因此管柱出现快速撕裂,形成剪切断口形貌。

表1 失效油管所受载荷值 kN

图6 断裂管柱受力示意

2 材质性能分析

2.1 化学成分

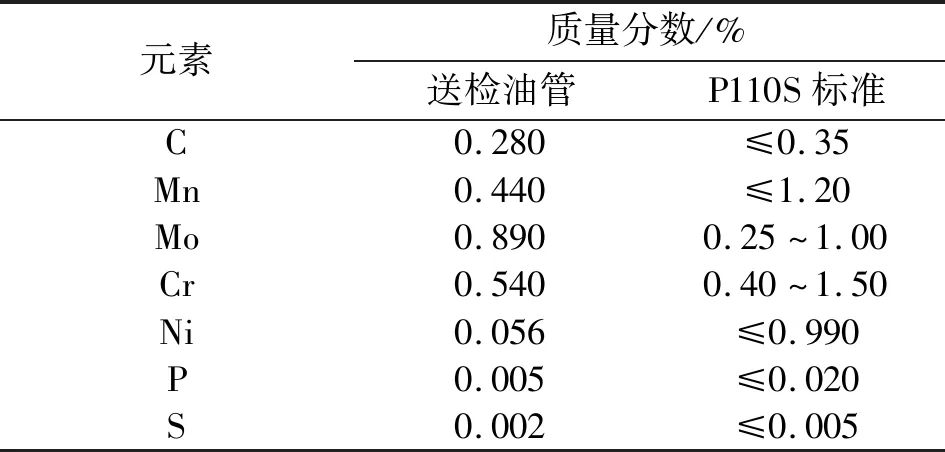

参照《钢产品化学分析的试验方法、准则和术语标准》(ASTM A751—2008),对失效管件进行检测,结果如表2所示。由表可知,失效管件化学成分符合《Specification for Casing and Tubing(9th Edition)》(API Spec 5CT-2011)的要求。

表2 化学成分测试结果

2.2 金相组织

在金相显微镜下观察失效管件的微观组织形态,如图7所示。由图可知,失效管件未见明显粗大夹杂,且金相组织均为均匀的回火索氏体组织,符合API Spec 5CT-2011的要求。

(a)外表面夹杂

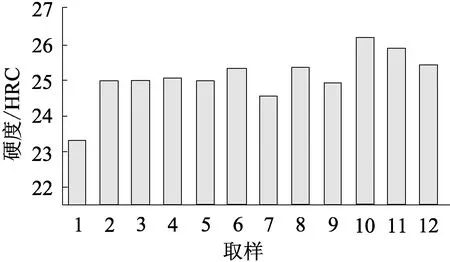

2.3 硬度测试

采用洛氏硬度测试仪进行硬度测试[7],取样位置包括本体和断口,测试结果如图8所示。由图可知,本体和靠近断口处的硬度值均低于API Spec 5CT-2011规定的30HRC,即符合要求。

(a)正常区域

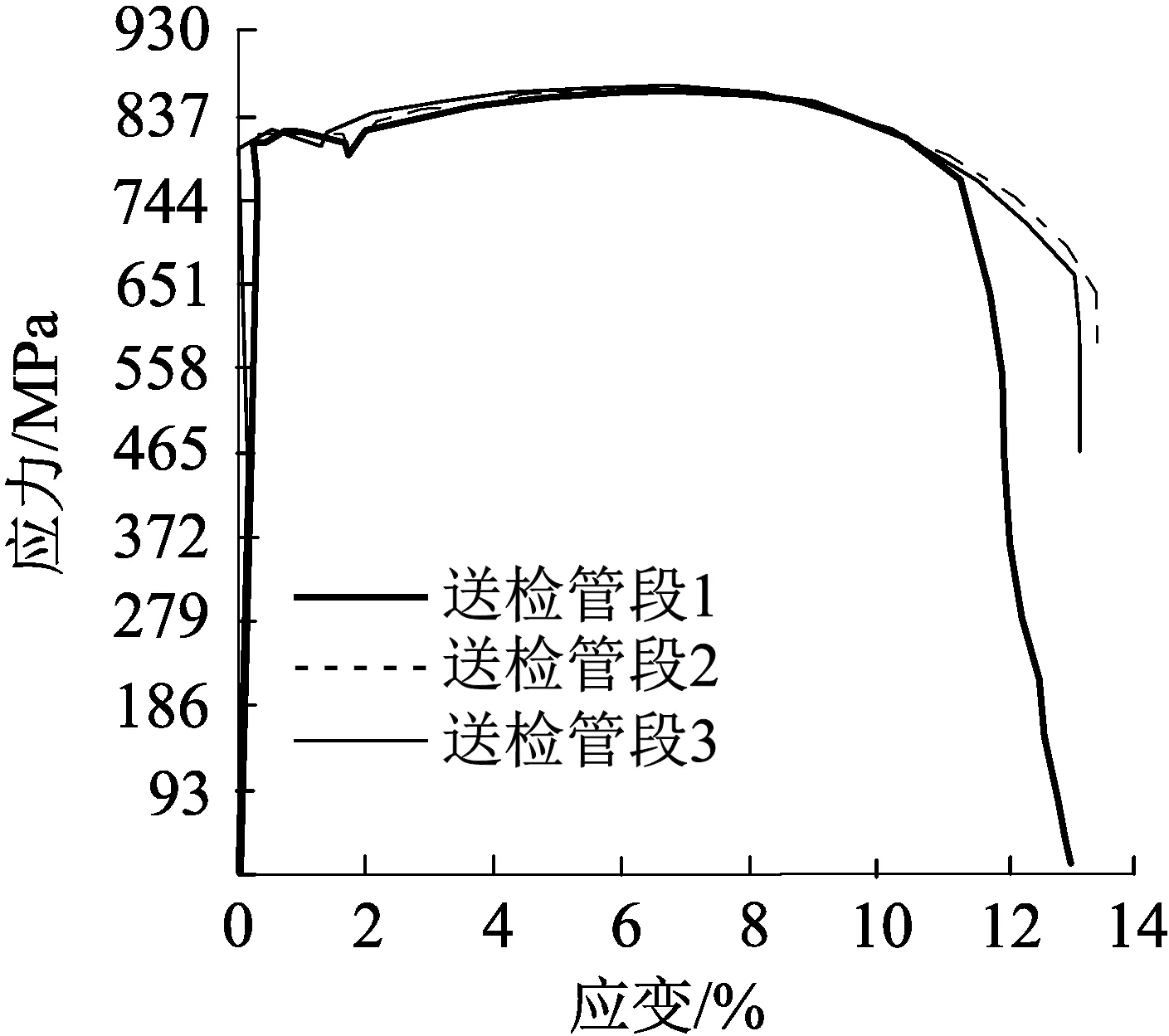

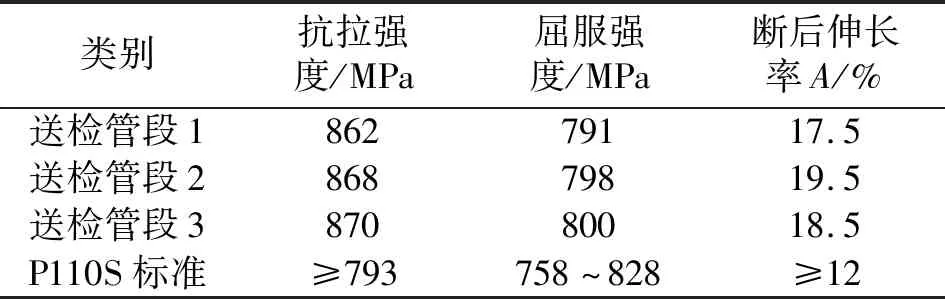

2.4 力学性能

利用万能拉伸试验机进行力学性能测试,结果如图9所示,相关力学参数如表3所示。由表可知,失效管件的抗拉强度、屈服强度等力学参数测试结果均符合API Spec 5CT-2011中关于P110S钢级管材力学性能的规定。

图9 应力应变曲线

表3 力学性能测试结果

3 断裂失效原因分析

该失效断口形貌未发现明显疲劳辉纹/贝壳纹,也未发现二次裂纹。因此,排除腐蚀疲劳断裂,认为应力腐蚀开裂的可能性较高。

油管服役的介质环境为残酸、低pH值(产出水pH值为4.3)、含有一定量的CO2和少量H2S的环境,矿化度高达41×104mg/L,Ca2+质量浓度高达13.46×104mg/L,温度高达177 ℃。在该酸性环境下,碳钢管柱表面难以产生起到保护的钝化层,会产生式(1)~式(4)的典型CO2腐蚀;同时,H2S的存在会发生式(5)的水解反应,与式(1)的阳极反应耦合后会发生式(6)的反应,产生的H+会对腐蚀反应起到自催化作用,在存在裂纹的情况下会促进裂纹生长,产生裂纹尖端溶解的同时使管材的氢含量增加,增加应力腐蚀的倾向。

阳极反应:

Fe→Fe2++2e-

(1)

阴极反应:

(2)

(3)

CO2腐蚀总反应:

Fe+H2CO3→FeCO3+H2

(4)

S2-水解反应:

S2-+H2O→HS-+OH-

(5)

S2-与阳极反应耦合:

Fe2++HS-→H++FeS

(6)

同时,该地区的矿化度较高,产生的垢层附着在管壁,附着区域与未附着区域会形成腐蚀原电池,垢层覆盖良好的部位作为腐蚀反应阴极,与产物膜疏松和破损区域形成电偶效应,促进局部腐蚀的进一步发展,造成管材局部腐蚀速率达到2.8 mm/a(依据失效管柱腐蚀坑折算)。在载荷方面,管柱受到较大底部拉伸载荷,导致管柱发生塑性变形,且拉伸载荷使452.83 m管柱发生4.49 m的塑性变形,折算管柱变形量约9.92‰,已经超出弹性变形区(约3‰~5‰)。最终,管柱在丝扣局部腐蚀和应力集中部位开裂,裂纹扩展至一定程度再在提拉过程中被拉断。

4 结论

(1)送检失效油管的金相组织、硬度、力学性能、化学成分等材质性能符合API Spec 5CT-2011的要求。

(2)管材的失效机理如下:在低pH值、高矿化度环境下发生了CO2与H2S耦合的腐蚀反应,且腐蚀具备一定的自催化作用,裂纹尖端不断增大且管材氢含量上升,应力腐蚀开裂倾向增加。同时,高矿化度导致垢层覆盖区域与未覆盖区域产生了电偶腐蚀,加速了局部腐蚀反应。且在丝扣局部腐蚀部位易发生应力集中,同时管柱底部被卡受较大拉伸载荷,导致裂纹在管柱应力集中部位形核并扩展,发生应力腐蚀开裂,最后由于管柱强度不足,在管柱上提过程中被拉断。

(3)针对低pH值、高CO2含量、高矿化度且使用过程中伴随着拉伸应力的矿井,建议优化管柱设计,尽量减少封隔器下部尾管数量,降低射孔后管柱遇卡风险,同时定期加注缓蚀阻垢剂以减缓局部腐蚀产生,防止因局部腐蚀与拉伸应力造成的耦合断裂。