SCR烟气脱硝技术在油气混烧锅炉上的应用

2021-05-19孙江虎

孙江虎

(中国石油四川石化有限责任公司 成都 611930)

0 引言

国家《“十三五”节能减排综合工作方案》明确指出,要深化主要污染物减排,改变单纯以行政区域为单元分解控制总量指标的方式,通过实施排污许可制度,建立健全企事业单位总量控制制度,其中氮氧化物排放总量要求控制在1 574万t以内。按照《火电厂大气污染物排放标准》(GB 13223—2011)的要求,在重点地区以燃油或燃气为燃料时,氮氧化物最高允许排放质量浓度限值控制在100 mg/m3以内。

随着国家环境保护和节能减排工作力度的不断加大,鉴于氮氧化物对大气环境的不利影响以及目前氮氧化物排放控制的严峻形势,石油化工企业自备电厂现有锅炉建设烟气脱硝设施势在必行。

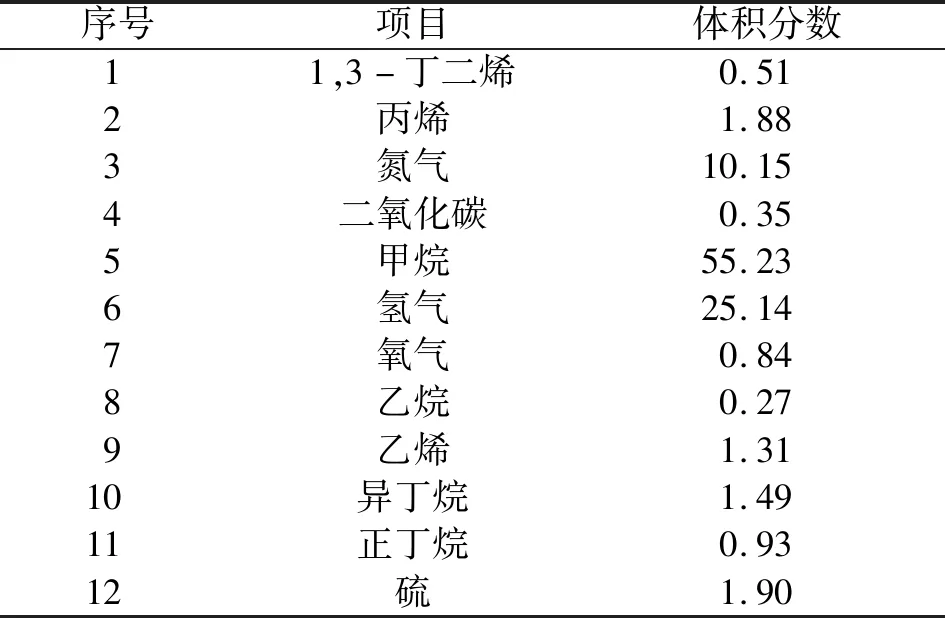

1 锅炉运行现状

炼化企业蒸汽系统的特点是汽源多元,要求稳定可靠,以自备电站作为最后的供汽保障。某炼化一体化企业自备电站设计规模为4炉4机(4×420 t/h+4×50 MW),运行原则为以汽定电、供汽为主、发电为辅,运行方式为3开1备。由于全厂蒸汽负荷不高且外界负荷多变,3台锅炉运行时整体负荷不高,平均负荷约80%,炉膛温度在800~1 100 ℃波动。该自备电站1、2号锅炉为油气混烧锅炉,燃料为乙烯装置产生的焦油和全厂的燃料气(气态烃类和天然气的混合气),如表1、表2所示。锅炉运行时烟气NOx排放质量浓度最大值达到295.50 mg/m3,超出了100 mg/m3的排放限值要求。

表1 乙烯焦油成分 %

表2 全厂燃料气和天然气混合气成分 %

2 脱硝技术路线

2.1 脱硝性能要求

根据1、2号锅炉原设计条件、现燃料组分特点和烟气监测结果,1、2号锅炉脱硝设施按照376 200 m3/h(单台,干基,3%O2),烟气进脱硝反应器温度350~380 ℃,压力-500 Pa设计,烟气中NOx、SO2、粉尘质量浓度分别按300、30、15 mg/m3选用脱硝设施,操作弹性满足锅炉40%~100%BMCR负荷下,烟气净化后NOx质量浓度≤50 mg/m3、氨逃逸率<3.0×10-6、总脱硝效率≥84%的要求,烟气排放满足GB 13223—2011中的以燃油或燃气为燃料时NOx排放质量浓度≤100 mg/m3的指标。

2.2 脱硝工艺选择

燃烧产生的氮氧化物主要来自两个方面:一是燃烧时空气中带进来的氮,称为“热力型NOx”;二是来自燃料中固有的氮化合物,称为“燃料型NOx”。根据NOx的形成特点,分成燃烧前、燃烧中和燃烧后等3类处理。燃烧后脱氮主要指烟气脱硝技术,一种是还原技术,另一种是氧化技术。按照NOx排放浓度、排放量满足国家环保排放标准的要求,在符合企业清洁生产的情况下,结合锅炉实际运行工况,经过比选后,采用选择性催化还原法(SCR)脱硝工艺技术,该技术脱硝效率最高可达90%,具有工艺技术成熟、运行可靠、适应性强、应用广泛等特点,其中催化剂的生产和关键设备的制造已经实现国产化。

2.3 脱硝影响因素分析

(1)温度对催化反应过程的影响。SCR脱硝工艺有一个催化反应的最佳温度,直接影响反应进行的程度。温度升高,NOx还原反应速度加快,NOx脱除效率上升;但随着温度的升高,NH3开始发生氧化反应生成NOx,使NOx脱除效率下降。如果反应温度太低,催化剂的活性下降,脱硝效率也会随之降低,同时也增加了催化剂永久性失效的风险。

(2)烟气流速对催化剂性能的影响。烟气流速是SCR脱硝工艺中一个重要的过程参数,它是标准状态下的湿烟气体积流量与装填催化剂体积的比值,反映了烟气在SCR反应器中停留的时间。一般烟气的脱硝效率会随着停留时间的增加而上升,反之亦然。庄建华[1]对工程案例的研究表明,当烟气的停留时间达到200 ms时,NOx脱除效率达到最大值。

(3)NH3与NOx物质的量之比对NOx转化率的影响。根据NOx脱除化学反应动态平衡方程式可知,脱除1 mol的NOx需要消耗1 mol的NH3,NOx脱除效率随着NH3与NOx物质的量之比的增大而上升。但在实际应用中,若NH3投入量过高, NH3的副反应速度加快,既会影响NOx脱除效率,又会给环境造成二次污染。黄荣捷[2]指出,NH3与NOx物质的量之比一般控制在0.8~1.2为最佳。

(4)催化剂的选择对SCR脱硝性能的影响。催化剂是SCR脱硝工艺中的重要组成部分。张道军等[3]研究指出,催化剂的选择不仅要考虑温度、压降、布置等因素的影响,还要考虑催化剂自身性能和烟气中H2O、SO2等物质对脱硝反应行为的影响。

3 脱硝改造方案

3.1 脱硝工艺组成

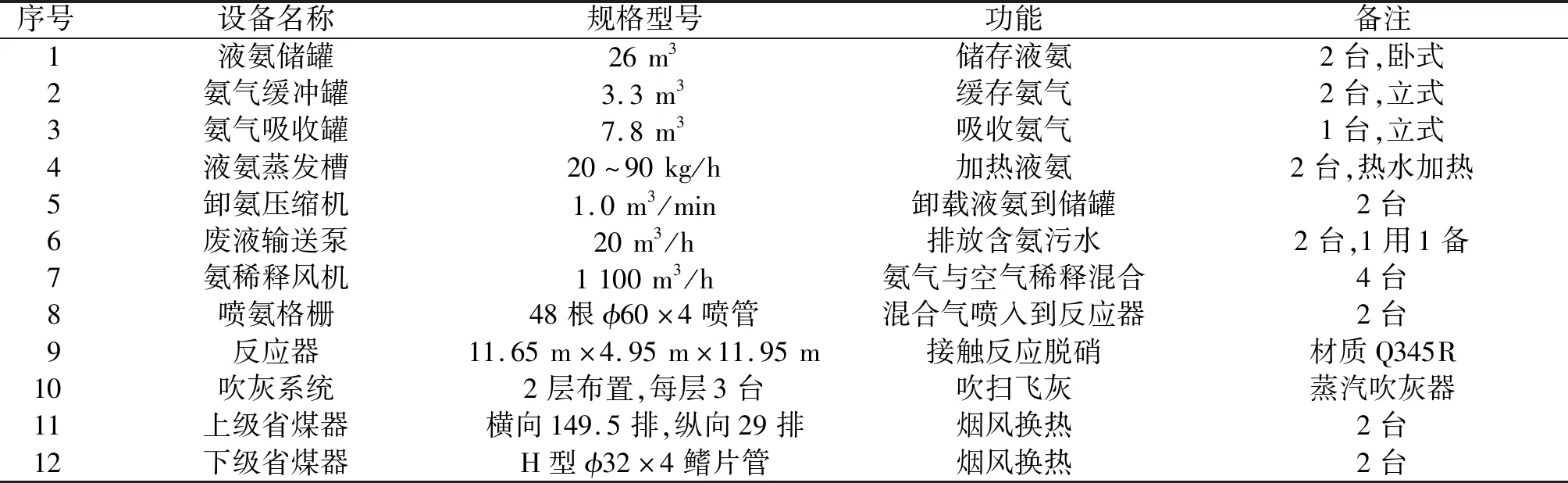

SCR脱硝工艺系统由还原剂储存系统、喷氨系统、SCR反应器系统、监测控制系统等组成。其中,还原剂储存采用液氨气化方式,主要设备包括液氨储罐、液氨蒸发槽、卸氨压缩机及氨输送管道等,同时配有氮气吹扫系统,如表3所示。喷氨系统是SCR反应器的重要组成部分,其作用是实现还原剂NH3和烟气中NOx的充分混合,SCR反应器操作温度在300~400 ℃。苑广存[4]研究指出,合理的喷氨系统设计和设备选型,有利于提高SCR脱除效率、降低投资和减少运营管理成本。为了使氨在烟气中均匀分布,在进口烟道上的合适位置设置了喷氨格栅,便于调整反应器中第一层催化剂上方烟气的NH3与NOx物质的量之比,加入隔板式静态混合器,强化湍流扩散,提高NOx去除效率。

表3 主要设备选型

3.2 催化剂选型

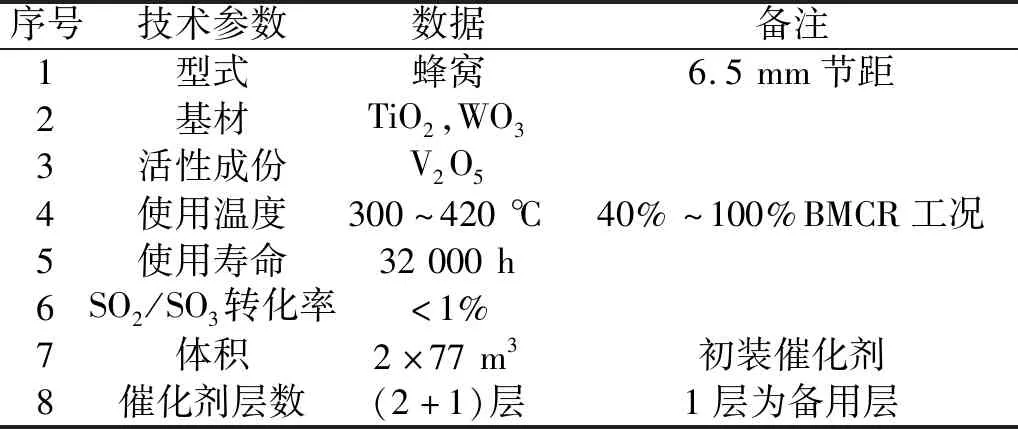

催化剂技术参数如表4所示。反应器采用高温催化剂,左右各一组,层数按“2+1”(其中1层为备用层)设计,烟气垂直向下通过催化剂模块层。同时针对该自备电站锅炉特点,催化剂采用了多孔蜂窝式、模块化、标准化设计,各层模块规格统一,具有互换性和能防止烟气短路的密封系统。催化剂的投资约占整个投资的30%~40%。

表4 催化剂技术规格

3.3 SCR反应器布置

SCR 反应器主要包括氨喷射格栅、静态混合器、两层催化剂、蒸汽吹灰器及内部支撑结构等。电厂SCR反应器大多安装在锅炉省煤器与空气预热器之间,因为此区间的烟气温度为 300~400 ℃,刚好适合SCR脱硝还原反应,氨则喷射于省煤器与SCR反应器之间烟道内的适当位置,使其与烟气混合后在反应器内与NOx反应。而该自备电站锅炉在实际运行状况下,烟气在经过省煤器后温度已经降至300 ℃以下,不能满足SCR工艺技术要求。

此次改造将二级过热器由原标高21 400~23 400 mm上移至标高23 400~25 400 mm处;原上级省煤器由原标高18 500~20 895 mm上移至标高21 300~23 400 mm处,利用原省煤器蛇形管上组管组,横向排数为149.5排,纵向排数为29排。考虑到烟道空间大小,下级省煤器移至标高12 500 mm处的水平烟道和空预器之间,并将原省煤器光管管排全部改为H型鳍片管以节约空间,管组采用顺列、逆流布置,规格采用φ32×4,材质选用20G,整体悬吊在新建的脱硝钢结构框架上,在尾部竖向烟道标高14 800~22 800 mm之间预留出SCR反应器的位置。通过对锅炉尾部的改造,使得改造后进入SCR的烟气温度满足催化剂的反应温度在300~420 ℃的要求,以保证脱硝效果,工艺流程如图1所示。

图1 锅炉SCR脱硝工艺流程

3.4 烟气监测和控制

(1)烟气监测分析。烟气连续监测装置采用直接抽取法原理的测量仪表,测量系统由取样、检测、校准标定、数据采集等部分构成,完成对进入和排出反应器的NOx、O2以及NH3逃逸的测量,测量结果送至DCS系统用于反应器的监视和控制。

(2)反应器氨气流量的控制。烟气脱硝氨气流量控制系统利用固定的NH3与NOx物质的量之比来提供所需要的氨气流量,反应器进口的NOx质量浓度乘以烟气流量得到NOx信号,该信号乘以一定的NH3与NOx物质的量之比得到基本氨气流量信号,此信号作为给定值输入DCS系统与实测的氨气流量信号比较,由DCS系统经运算后发出调节信号,控制反应器进口氨气流量。

(3)泄漏检测与报警联锁。氨气在空气中的爆炸极限为16%~25%(体积分数),同时也是一种无色、具有强烈刺激性臭味的有毒气体。在SCR反应区和液氨储存区均设置了氨气泄漏检测器,采用独立的DCS系统控制节点进行数据采集,当氨气检测报警器发生报警时,操作人员立即切断氨气供应系统。

4 运行情况及经济分析

4.1 运行情况

1号锅炉于2017年8月停炉进行脱硝改造,2018年4月开工调试,在168 h试运行期间,SCR入口NOx质量浓度为198~236 mg/m3,出口NOx质量浓度为28~30 mg/m3,脱硝效率为85.85%~87.28%,氨逃逸率<1.0×10-6,SCR反应器阻力降为608~706 Pa。2号锅炉于2018年4月停炉进行脱硝改造,2018年11月开工调试,在168 h试运行期间,SCR入口NOx质量浓度为215~253 mg/m3,出口NOx质量浓度为21~32 mg/m3,脱硝效率为87.35%~90.23%,氨逃逸率为0.5×10-6~1.3×10-6,SCR反应器阻力为729~787 Pa。从1、2号炉日常80%运行负荷工况来看,脱硝系统各项指标均达到了设计要求。

目前,脱硝系统已连续安全运行2年,脱硝效率稳定在85%以上,氨逃逸率控制在1.5×10-6以下,高于行业平均水平[5],SO2/SO3转化率<0.7%,烟气NOx质量浓度控制在30 mg/m3以下,结合行业SCR脱硝优化运行经验[6],通过2年多不断优化运行方式,该自备电站油气混烧锅炉运行稳定,环保效益显著。

4.2 经济分析

该自备电站的SCR脱硝设施处理费用包括建设费用和运行费用。其中,建设费用包含脱硝设施首次新建的设备、安装等工程费用;运行费用主要包含脱硝设施运行的能耗物耗费用, 具体包括设施维护费用、电耗、辅助材料消耗、液氨消耗、仪表风消耗、水耗、蒸汽消耗、氮气消耗以及“三废”排放费用等,年均总费用为602.07万元,如表5所示。

表5 经济分析统计

5 结论

(1)锅炉脱硝设施建设投资5 188万元,年处理烟气6.59×109m3,按NOx从 230 mg/m3降至30 mg/m3计算,每年削减NOx超过1 300 t,NOx处理成本约4 560元/t。油气混烧锅炉采用成熟、环保的选择性催化还原法(SCR)脱硝工艺技术,具有显著的环境效益,对实现可持续发展和建设创新、环境友好型企业具有重要意义。

(2)当锅炉运行负荷低时,进入空气预热器的烟气温度较低,容易在催化剂上发生副反应,生成硫酸铵或硫酸氢铵,堵塞催化剂的通道和微孔,降低催化剂的活性,同时也易吸附到下级省煤器、空预器表面,造成换热器的堵塞。因此,需加强运行管理以延长催化剂的使用寿命,同时需加强对氨气逃逸率的控制,以保证设备设施长期、稳定、高效地运行。

(3)定期开展维护、保养、校验与检修工作,定期检查整个系统是否存在泄漏,特别是涉及到氨气的设备和管道,如有泄漏应及时处理。重点监视反应器进出口压降、空气预热器进出口压降、反应器出口各烟气分析仪、液氨存储罐的压力和温度等重点参数,若发现异常应及时分析原因并排除隐患。