基于高斯烟羽模型的某钢铁公司较大煤气中毒事故原因分析

2021-05-19向幸刘见徐厚友郝玉泽王彪

向幸 刘见 徐厚友 郝玉泽 王彪

(中钢集团武汉安全环保研究院有限公司 武汉 430081)

0 引言

高斯模型认为气团的浓度分布服从正态分布,在许多试验中被认为合理,是计算释入大气中的气载污染物下风向浓度应用最广的方法,主要分为高斯烟羽模型[1-2](适用于点源的连续扩散)和高斯烟团模型(适用于点源的瞬时扩散)。某钢铁公司在设备检修、调试、空载运行和试车后,开始试生产时发生了一起气烧石灰窑高炉煤气泄漏致使3人死亡、6人受伤的较大煤气中毒事故。该事故高炉煤气持续泄漏,本文采用高斯烟羽模型,通过模拟分析结果得出了事故发生的原因,针对该起事故提出了预防建议。

1 事故概况

1.1 事故情况

2017年8月2日上午,某钢铁公司气烧石灰窑承包商(以下简称承包商)准备当天点火生产,需要使用高炉煤气。17时左右,承包商作业人员李某甲打开通往气烧石灰窑煤气主管道上的高炉煤气眼镜阀(DN500 mm);19时49分,李某甲打开烧嘴前的煤气调节总阀,承包商作业人员方某、李某乙、王某在现场配合。此时围管煤气压力为4.18 kPa;20时09分,气烧石灰窑围管煤气压力上升至8.63 kPa,李某甲、王某、方某3人将点燃的淋过柴油的棉絮从窑顶上料口丢入作为引火源。随后李某甲打开气烧石灰窑第1组烧嘴;21时09分,李某甲打开第2组烧嘴,煤气压力出现波动(期间李某丙来到现场,李某乙、王某离开现场); 23时39分,李某甲打开第3组烧嘴,煤气压力再次下降;23时49分,围管煤气压力降至2.90 kPa,烧嘴不能稳定燃烧,火焰熄灭,又因窑内温度较低无法使煤气复燃,煤气持续从烧嘴喷出,经窑底出料口外泄并扩散至高炉上料休息室区域。

期间,李某甲从气烧石灰窑操作室(以下简称操作室)出来至窑出料口处中毒倒地,李某丙在其身后约1 m处中毒倒地,方某在李某丙身后约7 m处中毒倒地。

8月2日23时50分—8月3日2时,煤气外泄扩散超过2 h后,高炉上料休息室内6人中毒。

1.2 事故发生前后当地气象情况

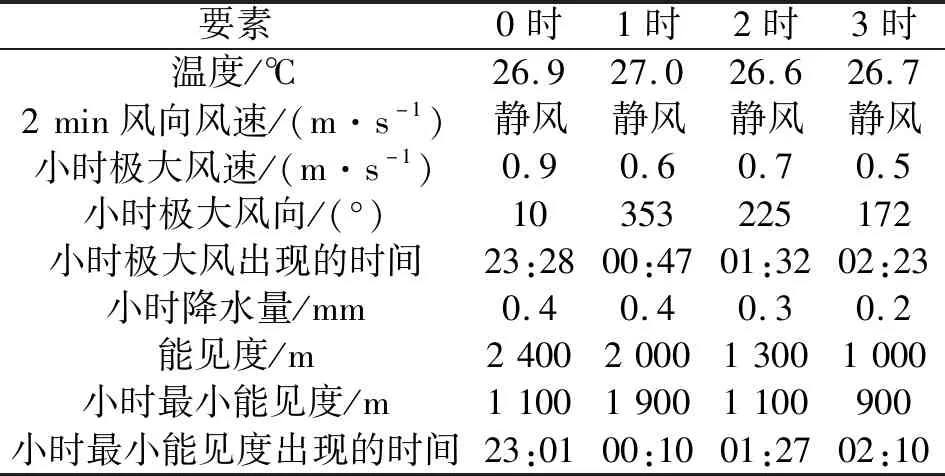

气象资料显示,8月3日0—3时,当地温度在26~27 ℃,静风,基本无雨,能见度较好(900~2 400 m),气压在99.3~99.5 kPa,相关气象要素如表1所示。事发区域气象情况不利于煤气扩散。

表1 8月3日0—3时事故现场相关气象要素

1.3 事故现场设施及事发状态

(1)高炉煤气泄漏部位。事故气烧石灰窑异常熄火后,因烘窑时间短、窑内温度较低,煤气不能复燃且持续喷出。因高炉煤气密度比空气略大,烘窑过程中未运行废气抽风机,窑内石灰石料面距窑顶上料口高度有限,无法形成烟筒效应;加之当晚气压较低且无风,烘窑时的松料操作使下部料层间隙比上部料层大,煤气主要向气烧石灰窑下部流散,最终主要从窑下部出料口外泄。

(2)煤气扩散区域及影响。通过现场勘验和计算,高炉煤气以石灰窑出料口为中心,以0.43 kg/s的泄漏速率、1 200 m3/h的泄漏量向外扩散(高炉煤气密度为1.296 kg/m3,正常生产时总管流量约7 500 m3/h,事故时管道阀门开度为0.16,根据阀门前后压差计算当时流量约1 200 m3/h)。煤气持续泄漏10 min后,在扩散半径10 m处,煤气体积分数达1.28%;煤气持续泄漏2~2.5 h后,泄漏量约2 400~3 000 m3,在扩散半径34 m处(上料休息室门口),煤气体积分数约0.046 6%;在扩散半径30.5 m处(上料休息室朝向石灰窑方向的开窗),窗户下沿处煤气体积分数约0.052 3%。

(3)事故发生区域人员情况。承包商当班人员3人,某钢铁公司高炉上料班当班人员6人。

2 事故工艺简介

2.1 生产工艺

某钢铁公司有1座179 m3高炉,配套2台900 m3/min离心鼓风机(1用1备),1台54 m2烧结机,1座240 t/d球团竖炉和1座180型气烧石灰窑,设计年产铸造用生铁25万t。具体生产工艺流程如图1所示。

图1 铸造用生铁项目生产工艺流程

2.2 厂区布局

该企业厂区西南角布置1座179 m3高炉,高炉往东依次排列有高炉原料场、烧结、球团厂房。高炉原料场往北是高炉原料运输皮带,皮带通廊下方布置有高炉上料、烧结休息室。事故气烧石灰窑位于高炉原料运输皮带通廊北30.5 m,气烧石灰窑往东21.5 m布置有气烧石灰窑操作室。气烧石灰窑包括立窑本体、煤气和空气预热器及风机(西向5.6 m)、除尘器(西向11.8 m)、气烧石灰窑成品库(北向)以及操作室。煤气管道走向及石灰窑周边环境示意如图2所示。

图2 煤气管道走向及石灰窑周边环境示意(单位:m)

2.3 高炉煤气运行系统及事故管道情况

2.3.1 高炉煤气运行系统

该高炉煤气额定发生量为32 000 m3/h,主要煤气用户为高炉热风炉、烧结、球团及气烧石灰窑,其中,热风炉用量为13 000 m3/h,烧结机用量为5 000 m3/h,球团机用量为4 100 m3/h,石灰窑用量为8 000 m3/h;剩余煤气经放散管(管口高度为30 m)直接对空排放,放散无温度监控和灭火装置。该煤气放散管设置高度和高炉煤气排放方式不符合《中华人民共和国大气污染防治法》第四十九条及《工业企业煤气安全规程》(GB 6222—2005)[3]的相关要求。

2.3.2 高炉煤气主要性质特性

高炉煤气是高炉冶炼过程的副产品,是无色、无味、易燃、易爆、有毒的混合气体,主要成分有N2、CO、CO2等,如表2所示,相对空气密度约0.9~1.1,热值约3 349~4 187 kJ/m3,着火温度约700~800 ℃,燃烧温度为1 470 ℃,爆炸极限为30.8%~89.5%。

表2 高炉煤气成分 %

高炉煤气产生化学反应式为

C+O2=CO2

(1)

C+CO2=2CO

(2)

3CO+Fe2O3=2Fe+3CO2

(3)

2.3.3 高炉煤气管道系统

该高炉产生的高炉煤气经重力除尘器、布袋除尘器等装置除尘后汇入净煤气管道,通过架空管道送往高炉热风炉、烧结、球团及气烧石灰窑等用户,总管与各用户支管间设置有蝶阀和眼镜阀隔断。事故气烧石灰窑的高炉煤气主管管径为DN500 mm、长度约40 m,经手动蝶阀(DN500 mm)调节后进入煤气围管,再经手动闸阀(DN100 mm)到达烧嘴燃烧。

2.4 事故气烧石灰窑情况

2011年7月,某钢铁公司自行设计和组织建设事故气烧石灰窑(气烧石灰窑系统缺乏明确的行业和地方设计标准和建设规范),如图3所示。

图3 气烧立窑结构示意(单位:mm)

2012年5月,事故气烧石灰窑完工,无竣工验收资料。2014年3月,承包商对该石灰窑电气控制部分进行建设安装,委托某工控公司开发了“气烧窑自动化监控系统”,主要将助燃风机、冷却风机、煤气电动阀门等电气设备操作控制集成到操作室远程操作,对煤气、助燃空气压力、石灰窑温度检测、视频监控等运行参数集成显示和监控。8月2日,在石灰窑点火生产前,该“自动化监控系统”中相关压力、温度等参数因故障不能反映数据,承包商未进行修复便点火生产。

根据《工业企业煤气安全规程》中“7.1.1当燃烧装置采用强制送风的燃烧烧嘴时,煤气支管上应安装止回装置或自动隔断阀,在空气支管上应设置泄爆膜”以及“7.1.2煤气、空气管道应安装低压报警装置”的规定,某钢铁公司未按规程要求安装止回装置或自动隔断阀,未安装低压报警装置。

3 高炉煤气外泄扩散范围及影响分析

根据现场勘验、数据采集、气象条件、相关人员问询,采用相关数学模型分析,判定高炉煤气持续外泄扩散后的总量、范围、浓度以及事故影响。

3.1 高炉煤气泄漏速率

该事故系统无煤气流量检测,无泄漏速率的直接数据,此处根据煤气总管设计流量和阀门开度折算。

总管设计流量M=7 500 m3/h,事故发生时阀门开度为0.16,则煤气实际流量m=M×0.16=1 200 m3/h,已知高炉煤气密度为1.296 kg/m3,则质量泄漏速率为0.43 kg/s。

3.2 高炉煤气扩散范围及影响分析

高炉煤气在泄漏源附近扩散,在泄漏源上方形成气团并在大气中扩散。气团的扩散模式与气团性质、大气稳定度、风速、风向、地表粗糙度等因素有关。高炉煤气密度与空气相近,可不考虑重气(密度相比空气大)效应,适合使用高斯模型来分析高炉煤气泄漏点下风向的煤气浓度分布情况。该事故高炉煤气持续泄漏,适合采用高斯烟羽模型。

根据高斯烟羽模型,恒定气象条件下(风向、风速、大气稳定度不随时间变化)高架点源连续排放,考虑烟羽在地面全反射后,泄漏点下风向的某点(x,y,z)煤气质量浓度可计算为

(4)

式中,Q为连续泄漏流量,kg/s;u为平均风速,m/s;x为泄漏点下风向距离,m;y为横风向距离,m;z为离地面的距离,m;He为泄漏点高度,m;σy、σz为y、z方向扩散系数。

若地区大气稳定度按B级考虑,则σy=0.32x(1+0.000 4x)-1/2,σz=0.24x(1+0.000 1x)-1/2。有关参数如下:平均风速u取0.9 m/s;高炉煤气中CO体积分数取30%;只考虑下风向轴线处浓度,y取0 m;石灰窑喷嘴泄漏源高度He取3.2 m。

对于连续泄漏,根据以上模型,计算结果如表3所示。

表3 事故石灰窑高炉煤气连续外泄时下风向距离及浓度

根据空气中CO体积分数、吸入时间与中毒症状的关系,分析高炉煤气连续泄漏形成的气团引发人员中毒的影响范围[4],结果如表4所示。

表4 高炉煤气连续泄漏形成的气团引发中毒的影响范围

续表4

根据现场勘验,距石灰窑10 m范围内有3人煤气中毒死亡。根据以上分析,煤气以0.43 kg/s的速率长时间持续泄漏,距泄漏点10 m处体积分数可达0.237 4%,短时间吸入有眩晕至中毒死亡的危险,分析结果与现场勘验基本一致。若煤气中毒死亡发生在煤气泄漏初始阶段,接触到的煤气体积分数也有可能高于0.237 4%(见第3.3节分析)。

根据现场勘验,距石灰窑31.5 m处上料值班休息室内有2人中毒昏厥。根据表4,在煤气以一定速率长时间持续泄漏的情况下,距泄漏点37 m处CO体积分数为0.04%,25 m处CO体积分数为0.08%,34 m处CO体积分数为0.046 6%。而现场(距石灰窑34 m处值班室外侧门)实际测量CO体积分数为0.04%,考虑到救援时休息室的门已敞开、煤气已扩散,认为分析结果与现场勘验信息基本一致。根据表4,判定该事故煤气泄漏已经持续2 h以上。

另外,休息室面向石灰窑的墙开设窗户,窗户下沿距地面1.8 m,与石灰窑水平间距30.5 m,根据以上模型,煤气持续泄漏时窗户下沿处CO体积分数为0.052 3%,而此处地面CO体积分数为0.053 5%,与上段分析结果相差不大,因此,煤气外泄扩散浓度可以排除窗户高度的影响。

假设煤气以0.43 kg/s的速率从石灰窑上料口(距地面高度31.5 m)持续泄漏,根据高斯烟羽模型式(4),其地面体积分数近似正态分布,在某一点(94 m)处达到最大,约0.002 5%。而该浓度的煤气不会导致距石灰窑10 m范围内人员中毒死亡,由此排除高炉煤气泄漏口在石灰窑顶部的假设。

3.3 高炉煤气扩散时间与影响范围分析

高炉煤气持续泄漏,距泄漏源一定距离的某固定点位煤气浓度随泄漏时间逐步增大。为了分析泄漏初期人员吸入高浓度煤气中毒的情况,适合使用半球模型。该模型认为泄漏的煤气以理想状态呈半球状向外扩散,半球分内外两层,内层浓度分布均匀,具有50%的泄漏量,外层呈高斯分布,具有另外50%的泄漏量。设泄漏时间为t,则泄漏气体中CO体积为

(5)

根据CO体积分数C可计算高炉煤气形成的有毒气体体积V为

(6)

根据得出的V可计算高炉煤气泄漏影响半径R为

(7)

根据式(5)~式(7),得出高炉煤气影响半径与泄漏量(泄漏时间)的关系为

(8)

可化简为

(9)

根据式(9),由CO体积分数C和泄漏时间t,可计算出对应的中毒影响范围。

为了分析开始泄漏时人员吸入高浓度煤气的中毒情况,选择表2中有代表性的体积分数(0.32%、0.64%、1.28%)作为危险值。根据上述计算和分析,气体泄漏速率持续为0.43 kg/s,泄漏后以半球形向周围扩散,根据上述公式,得到在不同泄漏时间下泄漏气体形成的毒性气体范围,如表5所示。

表5 高炉煤气泄漏时间与影响范围的关系

根据表5,高炉煤气泄漏10 min、距泄漏点10 m处CO体积分数可达1.28%,可使吸入人员3 min内死亡,此分析与现场勘验情况(距泄漏点10 m范围内3人煤气中毒死亡)一致;泄漏10 min、距泄漏点33 m处CO体积分数可达0.04%,随着泄漏时间的增加,距泄漏源一定距离的固定点位煤气浓度会逐渐增加并趋于稳定(见表3和表4长时间连续泄漏的分析结果),此分析与现场勘验情况(距泄漏点34 m处休息室内有2人昏厥)一致。

3.4 小结

(1)根据总管设计流量及阀门开度,计算出高炉煤气泄漏速率约0.43 kg/s。

(2)根据高斯烟羽模型,若该事故中高炉煤气从石灰窑顶部上料口持续泄漏,到达地面后最大体积分数为0.002 5%(距石灰窑94 m处),不会导致据石灰窑下方地面10 m范围内人员中毒死亡,由此排除泄漏点为石灰窑顶部上料口。

(3)根据半球模型,高炉煤气从出料口以0.43 kg/s速率泄漏10 min时,距泄漏点10 m处CO体积分数可达1.28%,可造成吸入人员短时间内中毒死亡;根据高斯烟羽模型,高炉煤气从出料口以0.43 kg/s速率长时间持续泄漏时,距泄漏点34 m处CO体积分数为0.046 6%,吸入2 h内会有头痛、眩晕等症状,分析结果与现场人员中毒情况基本一致。

(4)据事故信息,8月3日2时30分,在休息室内发现2人昏厥,测量得到煤气体积分数为0.04%;根据计算,煤气长时间持续泄漏、距泄漏点34 m处休息室的CO体积分数为0.046 6%,又根据中毒时间与症状关系,判定煤气泄漏持续2 h以上。考虑到救援时休息室的门已经敞开,利于煤气扩散,认为分析结果与现场勘验基本一致。

(5)高炉煤气以0.43 kg/s速率持续泄漏2 h以上,泄漏量至少为3 110 kg(约2 400 m3)。

(6)导致该起煤气中毒事故的直接原因是承包商在高炉煤气点火时违反规程,在煤气低压报警、联锁等安全设施缺失的情况下,烘窑操作不当,窑内煤气燃烧过程中异常熄灭且无法复燃,煤气从石灰窑下部出料口持续外泄,操作人员在无个人防护、无检测报警仪器状态下盲目靠近石灰窑,导致事故发生。

4 结语

(1)气烧石灰窑系统目前应用较为广泛,但缺少相关的国家、行业及地方设计标准和建设规范,建议尽快制定颁布,从源头上加以规范。

(2)从安全、环保、节能减排等方面,进一步规范冶金企业高炉煤气的利用和放散。

(3)冶金企业应严格落实新、改、扩建项目“三同时”制度,强化全过程风险辨识和隐患排查;严格安装必要的安全设施设备并确保其有效运行;在生产、复产前应制定专项方案,并组织专项方案的论证与完善。

(4)应积极推广应用安全先进技术,对煤气点火等较大危险作业实施远程化、自动化操作,减少作业人员进入煤气危险区域的时间和频次。