轴流式通风机轴承发热故障分析与处理

2021-05-19史肖华

史肖华

(山西晋能控股煤业集团沁秀公司岳城煤矿, 山西 晋城 048006)

引言

轴流式通风机被广泛应用于大中型煤矿矿井通风,其运行状况的好坏会直接影响到矿井的安全生产。在实际运行过程中,要保证通风机的安全运转,关键是要确保各部轴承的稳定运行。一旦轴承出现发热、温升异常等状况未及时发现处理,就有可能造成烧坏主轴、风机停运而导致矿井被迫停产,从而给煤矿生产造成巨大的经济损失。

1 现场概况

凤凰山矿南回风井安装的两台2J55-NO28 型轴流式通风机,是1997 年矿井二水平9 号煤层开采延伸通风需要安装的。2009 年根据风机运行情况对风机主轴等关键部件进行返厂更换大修后安全运行至今。2013 年在对2 号主通风机例行检查过程中发现主轴2 号轴承部润滑脂有变稀、变色等异常变质现象。经论证,需要对该轴承部发热问题进行彻底解决处理,以保证主通风机的安全运转。

2 轴承部发热故障诊断

2.1 通风机的主体结构

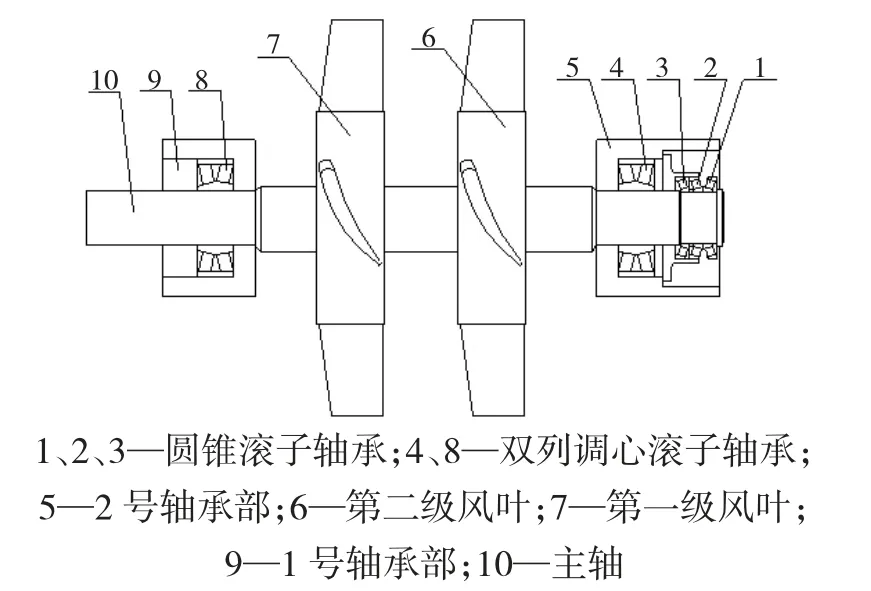

与70B2 型轴流通风机结构一样,2J55-28 型轴流通风机为2 级风叶,主轴装置设有两个轴承部支撑,如图1 所示。

图1 2J55-28 轴流式通风机主轴支撑部结构简图

如图1 所示,1 号、2 号轴承部安装的双列调心滚子轴承(22332 型)主要是用于承受风机运行中的径向载荷,而2 号轴承部安装的3 盘圆锥滚子轴承(7524 型)中轴承2、3 主要是用于承受风机在正常运行中向左的轴向载荷,轴承1 主要是用于承受风机在启动瞬间及反风时向右的轴向载荷[1]。

2.2 轴承发热故障原因分析

在定检过程中发现的2 号轴承部润滑油脂变质现象,经初步诊断可能由于轴承部内部某组件长时在异常状态下高温运行引起。而精确找出运行异常的组件,了解清高温发热的主因则是解决该轴承部润滑油脂变质问题的关键所在。

由于风机2 号轴承部内部结构较为复杂,对拆装工艺要求较高,且在矿井正常生产期间不允许主通风机随意停机拆卸检修。经过现场勘查并结合设备结构特点,通过在2 号轴承部上腔注油孔位置新加装1 个测温传感器,与原安装的测温传感器分别对轴承部内的双列调心滚子轴承及圆锥滚子轴承运行温升进行实时监测比较。通过比较结果分析可知,运行异常的部位来自温升速度较快的圆锥滚子轴承。找出发热源后开始对2 号轴承部进行停机拆卸检查,在对3 盘圆锥滚子轴承逐个拆除检查后,发现在与圆锥滚子轴承2 内圈配套装配的主轴锥套17上有磨损痕迹且有高温灼烧后的云影(如下页图2发热部位所示),圆锥滚子轴承2 内圈也有同样状况发生。

如图2 所示,在垫圈3 与圆锥滚子轴承2、4 内圈两侧结合面也有不同程度的磨痕。经过对以上显象状况推断,锥套17 与圆锥滚子轴承1、2、4 内圈设计装配为H7/JS6 过渡配合,其配合公差较小。加之经常承受重载冲击,两组件装配结合面随着运行时间延长不断磨损产生间隙后,在运行过程中发生相对摩擦而产生高温,最终引发油脂变质。因此要解决以上轴承部发热问题就必须对磨损的圆锥滚子轴承、垫圈及锥套进行更换。

图2 2 号轴承部内部装配结构图

3 轴承装配工艺要求

由于2J55-28 型轴流通风机在正常运行中其轴向推力很大,轴承部各组件装配关联尺寸较为精密,装配工艺要求较高,一旦调整不当,可能将主轴及轴承一起损坏[2]。因此在更换圆锥滚子轴承及锥套时要根据各组件设计功能及厂方提供的配合关联尺寸等技术要求进行装配调整,以保证各组件配合得当,风机运行稳定。具体装配调整时需注意轴承受力、主轴的轴向位移两个问题。

3.1 轴承受力

圆锥滚子轴承2 和4 必须同时受力且承受负荷必须一致。圆锥滚子轴承2 和4 能否同时受力,取决于与之装配关联的组件止动盘11、垫圈3 和轴套5的尺寸。由图2 可见,如果垫圈3 太厚,那么当风机正常运行时圆锥滚子轴承2 将不受力,所有轴向推力将叠加在圆锥滚子轴承4 上,超负荷运行在很短时间内就有可能将其损坏。如果垫圈3 太薄,那么圆锥滚子轴承4 将不受力,所有轴向推力将叠加在圆锥滚子轴承2 上,同样可能在短时间内损坏。如果轴套5 太长,那么圆锥滚子轴承2 和4 将均不受力,所有向左的轴向推力将由1 号、2 号轴承部的双列调心滚子轴承承担,而该轴承主要是承受风机运行时的径向载荷,不能长时承受轴向载荷,否则将有可能损坏。如果轴套5 太短,将起不到对圆锥滚子轴承4的轴向限位作用,使得主轴的轴向串量增大,从而导致风机运行不稳定[3]。

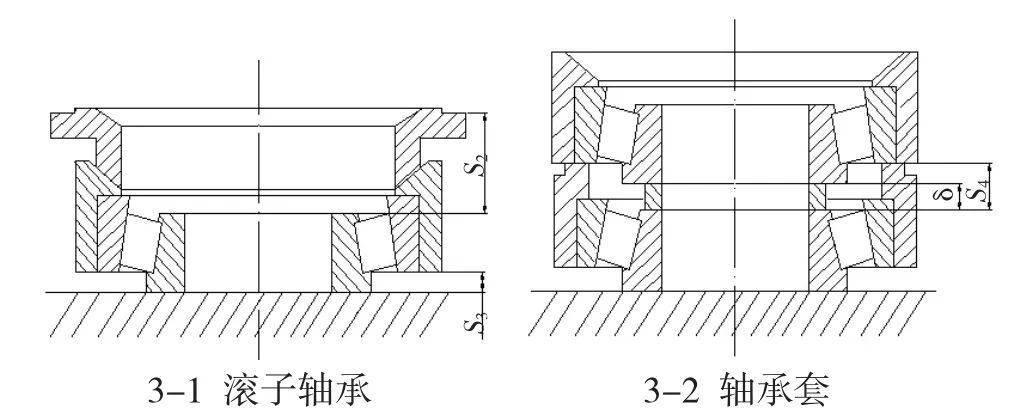

垫圈3 厚度δ 的确定:将圆锥滚子轴承与轴承套装配好后测出 S3和 S4,如图3 所示,δ=S4-S3。

图3 圆锥滚子轴承与轴承套装配图

注意:实际加工垫圈3 时,其厚度尺寸应比计算出的结果大0.01~0.02 mm,然后按图3-2 进行实际装配检验,并进行必要的精磨调整,以确保得到最佳配合尺寸。具体检验方法是:将装配好轴承套的圆锥滚子轴承2、4 及垫圈3 按图3-2 排列顺序放置在一相对水平的工件台上,尽量保证其同心度。然后用手拨动上一层轴承套朝一个方向旋转,观察下一层轴承套是否跟随旋转,同理按图3-2 将其整体倒置,用手拨动上一层轴承内圈检查下一层内圈跟随性。若两次检查上下层轴承套及轴承内圈跟随性均无转动滞后偏差现象,则说明垫圈3 厚度合适,反之则需要对垫圈3 厚度进行调整。

3.2 主轴轴向位移

主轴的轴向位移必须适当。主轴轴向串量的大小是由1 号、2 号轴承部中双列圆锥滚子轴承的允许轴向游隙决定。由图2 可见,当主轴在运行过程中承受向右的轴向推力时,要在1 号、2 号轴承部双列调心滚子轴承达到极限轴向游隙运行时使圆锥滚子轴承1 通过端盖16 支撑先受力,而调整圆锥滚子轴承1 受力的关键取决于圆锥滚子轴承1 的轴承套与端盖16 的间隙是否合适。

4 结论

通过对轴承发热故障分析与处理典型案例的探讨研究,总结出实践过程中需要注意的几个问题:

1)要想彻底解决处理轴承发热故障,就必须要找准故障点的具体位置,了解清楚发热的真正主因。

2)确定解决方案后,在主要部件拆卸解体前要留好相关原始数据(特别是有关装配位置及尺寸要求的),为检修装配提供好参考依据。由于主轴装置的装配与轴承的间隙、相对位置有直接的关联,因此在拆除主轴装置前必须对相关原始数据进行测量记录留档(需要注意是若1 号、2 号轴承座未发生损坏位移等现象则尽可能不要对其进行任何调整,以保证主轴装置的原始装配参考尺寸)。具体定位:先将主轴装置吊入轴承座内,然后根据1 号主轴承与轴承座侧间隙及防尘套与轴承座侧间隙进行定位,定位尺寸要以原始数据作依据,尽量恢复到原位置。

3)随着现代工程技术的飞速发展,新技术新设计理念的应用, 新型风机内部结构将更趋于简单,检修维护将更加方便。传承与于20 世纪五六十年代70B2 型风机结构特点的2J55-28 型通风机将逐步推出舞台,被具有新工艺技术特征代表的FBDCZ 系列对旋式轴流风机所替代,但目前仍有少数老矿井还在沿用。而在风机检修维护方面本文中提到的风机轴承故障诊断及维修装配工艺的一些技术经验还是值得学习借鉴的。