内悬浮内拉线抱杆安全监控系统研制

2021-05-19黄明祥

黄明祥

(国网福建省电力有限公司建设分公司,福建 福州 350012)

0 引言

内悬浮拉线抱杆组塔施工方法在电力铁塔建设中得到了广泛应用,具有结构简单且经济实用等优点,特别在山区环境中具有明显的优势[1-2]。铁塔高度越高导致拉线角度越小,越增大了高空组塔难度,容易造成抱杆倾倒意外。比如2017 年,某施工单位在某±500 kV 直流输电铁塔组立过程中,因拉线突然塑性变形,致使抱杆倾倒,造成了人员伤亡。为提高内悬浮拉线技术施工方案的安全性和可靠性,诸多科研工程人员对此展开了研究。张珂等人针对浙北—福州特高压交流线路工程中组立铁塔所用的内悬浮外拉线抱杆,采用有限元模拟分析抱杆拉力、位移、应力等关键要素,优化了外拉线时倾角[3]。王光祥等人研制了一种适用于山地段的圆管式内悬浮抱杆施工工艺[4]。孙云等人精确地分析抱杆受力[5]。汪瑞等人采用ANSYS 软件分析主体结构主材轴力一般较大,斜材轴力相对较小[6]。丁仕洪等人在考虑抱杆运行参数、典型工况下,结合抱杆自重、吊重、风荷载及吊件偏斜的影响,运用非线性有限元方法对其进行静力分析[7]。李庆林等人提出了在竖直状态下,内悬浮内(外)拉线抱杆分解组塔主要索具受力计算的通用图表法,预测索具在不同位置时的受力变化情况[8]。这些研究重点是计算或复核关键部件的刚度,如抱杆、主材、拉线等构件,以改进本体设计,在一定程度上提升内悬浮拉线组塔本体的可靠性和安全性。但对于抱杆的状态还是靠人工观测与估计,尚未对抱杆倾角与拉力实现实时信息化监控。

在山丘环境中,由于现场无法固定外拉线地锚,需采用内悬浮内拉线(inner suspension and inner backstay,ISIB)工艺。ISIB 工艺节约施工场地且对坡度无要求,但难度在于如下两点。

(1) 内拉线固定在铁塔主材上,拉线与抱杆夹角小,能提供的有效水平支撑力明显减小,难以平衡滑车组产生的水平拉力,拉线塑性失效,进而导致抱杆不稳定,甚至倾倒。随着铁塔的增高,拉线与抱杆夹角会越小越容易发生意外。

(2) 由于在施工过程中,抱杆必须倾向吊物侧一定的角度,会加剧两侧4 根内拉线受力不平衡,使得拉力侧拉线角度更小,能提供的有效水平支撑力急剧减小,更容易导致抱杆倾倒。

目前,ISIB 工艺在使用过程中,对拉线的松紧度调整、抱杆倾角等阈值设置,依然靠施工人员肉眼观测,未对关键构件实现实时监测和参数信息化,无法实时掌握抱杆状态信息。下面针对ISIB工艺,引入物联网技术,研制一套防抱杆倾倒的安全监控系统,监测抱杆倾角和拉力以掌握抱杆状态,有助于提升ISIB 工艺的可靠性和安全性,具有很强的工程实际应用价值。该系统在福建某施工工地得到了试用,在现场施工过程中,地面指挥人员能够实时掌握ISIB 工艺的抱杆和拉线的实时状态信息,方便现场指挥协调,提高了现场施工的安全性和效率。

1 ISIB 结构

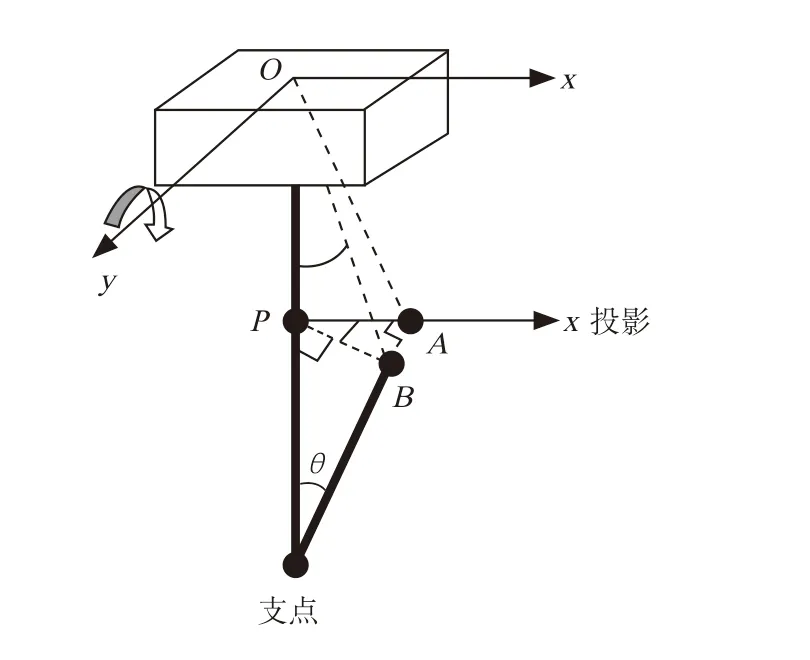

ISIB 利用已安装好的铁塔当作支撑架,来固定抱杆。在抱杆上配上滑车组,将铁塔构件吊到已装配好的铁塔上部吊装,其机械结构如图1 所示。ISIB 主要由控制绳、吊件、滑车组、抱杆、两侧4根拉线、4 根承托绳、塔架、牵引绳、转向滑车、机动绞磨等部件组成。吊件布置在铁塔断面中心线位置,与受力侧拉线的合力在同一平面内。抱杆布置在铁塔正轴心位置,一部分抱杆插入铁塔里面,大部分抱杆露在铁塔上面,抱杆由8 根钢丝绳牵引直立在铁塔内部,底部4 根钢丝绳为承托绳,顶部4 根为内拉绳,抱杆拉线与铁塔断面对角线布置在同一垂直平面内。

图1 ISIB 结构

ISIB 方法中,抱杆倾角δ和4 根拉线拉力P是很关键的因素,对这些物理量需要实现实时监测,实现现场可视化施工,提高ISIB 施工安全性。

2 防抱杆倾倒安全监控系统

对ISIB 的抱杆设计倾角与拉线拉力监测系统,以无线网络传输传感器数据到现场监测系统上,能够实时掌握抱杆状态,防止抱杆倾倒,提升ISIB施工工艺的安全性。在图1 中,该监控系统由四大模块构成:数据感知模块,包括两轴倾角和应力传感器,即采用传感器实现数据采集;局部无线传输模块,以Zigbee 实现本地局域网络,即采用无线传输技术实现多个数据感知模块与本地监控系统之间数据通信,形成本地局域网;现场监测系统,包括人机界面、抱杆倾角与拉力阈值计算功能,即在计算机上运行现场监控软件;远程传输模块,即由4G 网络实现与省公司安监中心的远程通信功能。数据感知模块A,B,C,D 为拉力传感器,分别位于拉线末端调节环上;E 为抱杆倾角传感器,位于抱杆顶部;局部无线传输模块采用Zigbee 传输方式,在该系统中将感知模块与Zigbee 模块集成为一个硬件节点;F 为地面监测模块,由无线网络接收传感器信息并实时显示,有预警功能;远程传输模块通过4G 网络,可扩展为5G 网络,将施工信息上传至省公司安监中心。

2.1 数据感知传输模块

将数据感知模块和局部无线传输模块集成为一个节点,为数据感知传输模块,如图2 所示,主要由传感器、51 单片机、Zigbee、天线、电源等构成。该模块工作基本原理为单片机发送指令启动传感器采集倾角和拉力数据,单片机收集到倾角和拉力数据后,由串口通信将传感器数据传输给Zigbee 模块,并启动Zigbee 将数据发送给现场监测系统。电源采用3.7 V 锂电池模组,一次充电可供模块连续工作15 天左右,可满足超(特)高压铁塔组立周期(约为10 天)。

图2 数据感知传输模块

数据感知模块有两种传感器,具体如下。

(1) 采集拉线拉力信号采用振弦式钢板应变计,型号为VWS-10B,弹性模量小,随动性好,安装在拉线锁扣的表面,便于更换和重复使用。

(2) 采集抱杆在空间任意方向倾斜角度采用两轴倾角传感器,型号为ZCT230M1-LTQ。

2.1.1 倾角传感器的选择及测量原理

内悬浮内拉线施工组立塔过程中,工况起吊最大重量为3 t,因此在拉起吊件的过程中,可以将抱杆稍向吊件一侧倾斜,但倾斜角度不宜超过15°,这就要求在起吊过程中对抱杆倾斜角度进行实时测量。抱杆在空间位置上会往任意方向倾斜,利用上海直川电子科技有限公司研发生产的一款高精度、低功耗的双轴倾角传感器ZCT230M1-LTQ (此传感器在通信铁塔、高压电塔等领域长期用于测量塔倾斜度),检测空间上抱杆的倾斜角。

传感器可测量倾角范围为-30°~+30°,分辨力可达到0.01°。为保证测量精度达到±0.05°,确保电源电压为5 V。在-40~+85 ℃的温度范围内,零点温度漂移为0.008,保证环境温度改变下,传感器固定时对输出零度角影响小。

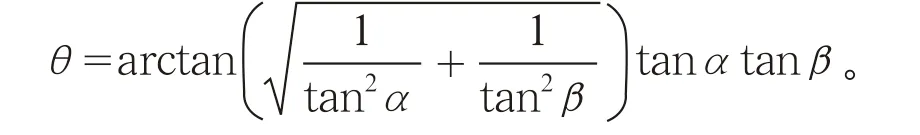

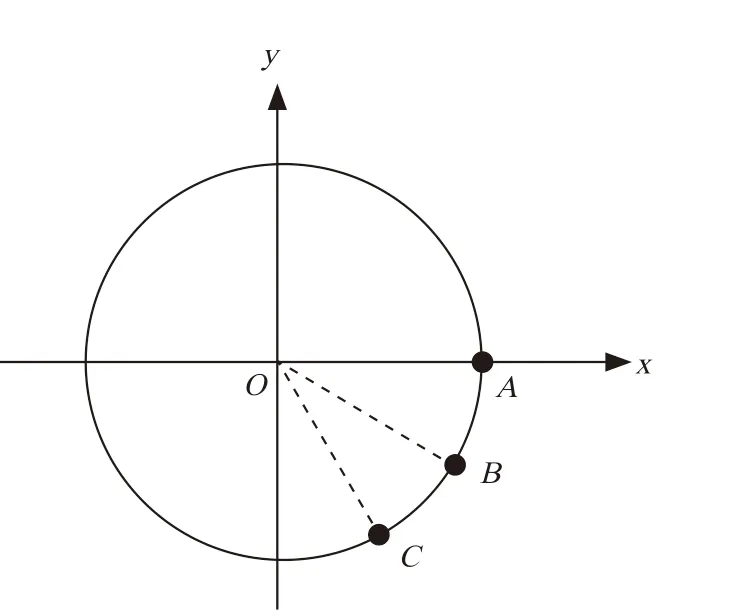

将传感器水平安装在抱杆的顶部,假设抱杆初始位置均处于垂直状态,则传感器初始在x,y轴测量的角度是0°。当抱杆向吊件倾斜时,传感器的测量原理如图3 所示。

图3 倾角传感器测量原理

如图3 所示,旋转方向确定传感器转过角度的正负,传感器绕y轴旋转过-β角到达O',再绕x'轴旋转-α角达到C点。抱杆底部固定,传感器水平放置在抱杆顶部,运动过程中抱杆长度不变,当抱杆从O点处偏移到C点处,可以将移动路径分解为:传感器先绕y 轴转过β角,再绕x'轴转过α角达到C点。将x',y'坐标轴投影到原坐标轴,传感器x',y'坐标轴与初始位置x,y坐标轴的夹角分别为β与α。抱杆往任意方向偏移时,传感器始终与抱杆相垂直,将始末位置传感器平面延伸,两个平面形成的夹角取其补角,则补角等于倾斜角,记抱杆倾斜的角度为θ,倾角θ表示与垂直方向z 轴的夹角。

考虑从俯视图的视角分析抱杆偏离角,如图4所示。

图4 抱杆俯视图倾角分析

在抱杆往OC方向倾斜的过程中,实际上朝着OB方向偏移,因此偏离角为∠COB,记为ψ=∠COB。其中∠COA是可以确定的,记为η=∠COA,即需要求解图4 中的∠BOA。如图5 所示,当运动到点B时,作水平面的投影,求偏离角ψ。

图5 水平面投影

设投影角σ=∠BPA,已知测得的抱杆倾斜角θ,可得投影角σ:

已知角η,故俯视方向上的偏离角ψ为:

ψ表示与水平xy轴面内与x轴夹角,

推导ψ角度是为了调节抱杆在xy水平面内与x轴的角度。

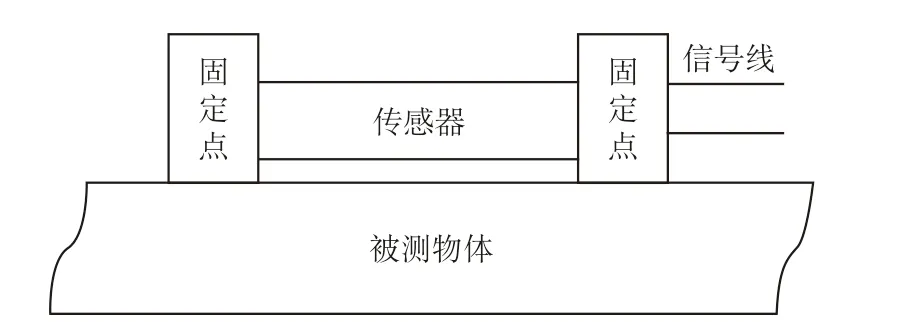

2.1.2 拉力传感器的选择及测量原理

抱杆向起吊件倾斜过程中,抱杆另一侧受到内拉线牵扯,内拉线对抱杆有拉力作用,为避免内拉线产生的张力太大而导致钢绳断裂,需要在连接主材和钢绳的锁扣上安装拉力传感器,实时检测内拉线拉力。葛南实业有限公司生产的VWS-10B 型振弦式钢板应变计,适用于布设在建筑物的钢结构上,测量钢结构受拉力作用的应变量。振弦式钢板应变计弹性模量小,随动性好,安装在锁扣的表面可回收重复使用。

传感器在被测物受拉伸情况下,应变测量范围最高为1 500 με,综合精度为0.1 % F.S,故传感器测量值与真实值误差在1.5 με范围内,传感器的弹性模量为300 ~800 MPa,弹性模量越小,与被测物的随动性越好,不会影响到被测物体所受的应力大小。±0.5 ℃的测温精度,确保能准确扣除温度变化对应变量的影响。其工作原理如图6 所示。

图6 应变计测量原理

如图6 所示,当被测物体受拉伸作用,传感器同步感受形变,形变通过前后端传递给振弦。振弦受应力变化作用,改变振弦的振动频率,频率信号经观测信号线到读数装置,可测量被测物体的应变量。同时,传感器还测量影响应变量的温度大小,计算时应该扣除。被测物体受到轴向变形,应变量ε与频率模数F(F=Hz2×10-3)存在线性关系:

其中,K为应变计的测量灵敏度,单位10-3/Hz2;F为传感器测量值,单位Hz2×10-3;F0为传感器基准值,单位Hz2×10-3。

当被测物体不受拉力时,信号线输出的频率信号由温度引起的,予以修正,换算后测量到的应变量为:

其中,εm为被测物体的应变量,单位10-6;b为传感器的温度修正系数,单位10-6℃;α为被测物体线膨胀系数,单位10-6℃。

拉力引起的应变量乘以锁扣的弹性模量即可得到拉力大小:

其中,E为被测物体弹性模量。

2.1.3 Zigbee 无线网络

局部无线传输模块采用Zigbee 无线网络实现局部本地网络层设计,实现与地面监测系统之间的数据通信。Zigbee 通信协议为IEEE802.15.4,工作在2.4 ~2.45 GHz 的公用频道下,具有诸多优点:低功耗,Zigbee 具有模块休眠技术,两节五号电池可支持6 ~24 个月的使用;高可靠性,采用了碰撞避免机制与完全确认的数据传输机制,保证了数据准确性;低成本,模块价格低廉,且Zigbee协议是免专利费;低时延,通信时延和休眠激活时间非常短;网络容量大,Zigbee 可采用星形、簇一树形、网形结构,一个Zigbee 网络可以容纳254个从设备和一个主设备;高保密性,Zigbee 提供了基于循环冗余检验和加密算法,提高了数据传输安全性;通用性强,Zigbee 协议是标准协议,设备之间的接入容易实现。目前,Zigbee 无线技术已在工业领域得到了广泛应用,如矿山定位系统、智能小区管理系统、轨道交通施工人员管理系统、机房环境监测系统、油井环境监测等等。根据本项目对低功耗、可靠性高、通用性强等技术需求,采用Zigbee 无线收发模块芯片型号为DL-20,采用广播模式实现多对一传输数据,无线传输距离可达300 m,满足现场施工区域的覆盖和数据的高效可靠传输。

2.2 地面监测平台层设计

地面监测平台由一台计算机、Zigbee 无线模块和4G 网络模块构成平台层,实现无线接收传感器数据,在计算机的数据监测系统软件中显示,采用4G 网络,并可拓展为5G 网络,将现场施工实时数据传输到省安监中心。

地面监测平台层的设计重点是由VC++语言编程开发的现场监测应用软件,该软件运行在计算机Windows 操作环境中。现场监测应用软件两个关键模块为监测人机交互界面、拉力和倾角阈值计算分析模块。地面监测平台的工作流程图如图7 所示。应用软件开始时,先进行铁塔及抱杆参数配置,然后软件自动进行拉力与倾角阈值计算。配置成功后,启动感知节点进行数据采集,当采集的数据大于(阈值/安全系数)时,系统发出II 级报警提示,系统会通知施工班组长和施工安全员、施工项目经理以及业主安全员;当采集的数据大于(阈值/安全系数)×80 %时,系统发出I 级报警提示,系统会通知施工班组长和施工安全员,要引起安全警戒。否则,系统进入下一个循环数据采集监测。

由VC++语言自主开发了数据监测应用软件,实现ISIB 拉力与倾角监测系统,包括数据接收、存储数据、上传数据、显示、阈值计算等功能,如图8 所示。应用软件中,分别显示A,B,C,D号拉力实时值,抱杆倾角等信息。

2.3 远程4G 网络通信

该地面监测平台系统采用4G 网络通信,可拓展为5G 网络,将现场施工实时数据上传到省电力公司基建管理信息系统和信息平台,进行实时录像存档,并能针对发现的问题及时通知业主安全管理人员。省电力公司基建管理部门、省公司级单位和建设管理单位可利用该平台展开实时动态作业监督工作。

图7 地面监测平台流程

3 案例分析与验证

福建某公司在建220 kV 线路工程中,铁塔类型为2222J1,总高度为83 m,共分为13 段,第1段至第4 段为塔顶的横担部分,第5 段至第13 段为其塔身部分,序号1 ~13 从顶依次往下递增。采用ISIB 工艺对铁塔进行组塔施工,抱杆规格为300 mm×300 mm×16 m,即L=16 m,其重量G1=5.97 kN;抱杆承托钢丝绳规格为φ22×18 m;受力侧拉线钢丝绳规格为φ13×25 m,许用拉力Ps=98.7 kN;吊件重量G=14.7 kN;控制绳与水平夹角ω=45°;起吊绳拉线竖直夹角β=10°。

图8 监测软件人机界面

在理论上分析了不同铁塔段的拉力与倾角关系的基础上,得到当δ<15°和a/d=7/3(a,d分别为抱杆在铁塔横截面以上的长度与在铁塔横截面以下的长度)时,ISIB 工艺可保持相当高的稳定性。以第12 段铁塔组塔为例,由力学公式可得到,当期望抱杆竖直倾斜δ=10°和a/d=7/3 时,吊件重量G=14.7 kN,起吊绳拉力T=18.12 kN,牵引绳张力TG=9.61 kN,受力侧单根绳所受拉力P=13.27 kN,每根拉绳许用应力为98.7 kN,实际安全系数k=7。在图8 中的应用监测平台软件中,设置倾角阈值δ=15°,拉线许用应力为98.7 kN。在界面中可实时显示4 根拉线拉力值和抱杆倾角角度:受力侧拉绳拉力为13.75 kN 和13.69 kN;非 受 力 侧 拉 力 为5.45 kN 和5.39 kN;倾 角 为10.6°。因此,实际拉力与倾角实际值与设计计算值非常接近,均符合设计要求。

使用该监测系统进行抱杆抬升安装时,倾角调节时间从原先0.5 h/段,降至0.1 h/段,倾角调节时间节省80 %。同时,每段铁塔组立节省2 h。因此,本监测系统的应用能实时掌握ISIB 的倾角与拉力状态信息,明确快速地指导现场施工,节省施工时间并能提升施工工艺的可靠性和安全性,具有很强的工程推广价值。

4 结论

针对传统的ISIB 抱杆系统进行信息化智能化改造,研制一套防抱杆倾倒的物联网安全监测系统。该系统通过监测拉力和倾角,确保拉力与倾角在安全阈值范围内,防止抱杆倾倒,提升了ISIB 施工工艺的安全性。该系统已在福建某线路工地试用,工程应用结果表明在确定了倾角和拉力的优化阈值后,使用该系统可实时掌握倾角与拉力状态,可更直观地指导ISIB 施工工艺的抱杆调节设置,节省了施工时间,提升该施工工艺的效率与安全性。