马氏体沉淀硬化不锈钢0Cr15Ni5Cu3Nb热变形行为与热加工图研究

2021-05-19石如星禹兴胜何文武元亚莎

石如星,禹兴胜,何文武,元亚莎,毛 丰,武 川, 4

(1.洛阳中重铸锻有限责任公司,河南 洛阳 471039;2.太原科技大学 材料科学与工程学院,山西 太原 030027;3.河南科技大学 金属材料磨损控制与成型技术国家地方联合工程研究中心,河南 洛阳 471003;4.天津职业技术师范大学 汽车模具智能制造国家地方联合工程实验室,天津 300222)

0 引言

0Cr15Ni5Cu3Nb(15-5PH)是一种典型的马氏体沉淀硬化不锈钢。15-5PH不锈钢通过马氏体相变强化、固溶强化及沉淀强化来获得高的强度,并同时具备优异的韧性和耐蚀性[1]。15-5PH材料被广泛用于航空航天、兵器工业等领域重大装备精密部件和关键承力构件的制造。针对15-5PH材料,许多学者研究了热处理工艺对微观组织演化的影响规律。文献[2]研究了固溶温度与时间对15-5PH材料马氏体相变温度、奥氏体晶粒尺寸和析出物的影响规律,研究结果表明:固溶保温时间过短,可导致铁素体含量升高,从而造成固溶不充分的风险。文献[3]研究了固溶工艺对15-5PH材料组织和原始奥氏体晶粒形貌的影响规律,研究结果表明:15-5PH马氏体相变温度随着固溶温度升高而降低,而随着固溶时间的延长先降低后升高。文献[4]则研究了等温处理对15-5PH材料微观组织演化的影响规律,研究结果表明:随着等温温度的提高,NbC的数量和尺寸都有所增加,而且马氏体相变温度也随之升高。文献[5-6]研究了时效热处理对15-5PH材料微观组织的影响规律,研究结果表明:奥氏体与富铜析出物的体积分数随着时效时间的延长而增加,而且在位错密度较高区域出现了富铬偏析。而文献[7]研究结果表明:时效时间的延长可以提高铜/铌析出物的体积分数,而且可以影响析出物的钉扎效应。另外,关于热处理过程对15-5PH力学性能影响的研究也有文献报道。文献[8]研究发现:15-5PH材料经过固溶+时效处理后,奥氏体相消失而碳铌化合物粒子析出,降低了抗腐蚀性能。文献[9]研究结果表明:15-5PH构件表层应力状态和微观组织形貌可以显著改变材料的疲劳力学性能。文献[10]研究表明:71 ℃水环境可以削弱15-5PH材料表面的抗腐蚀性能。目前,关于15-5PH马氏体沉淀硬化不锈钢的研究,主要集中在固溶与时效热处理工艺对微观组织演化和力学性能的影响。但是,有关15-5PH材料热变形过程行为、本构模型和微观组织演化的研究,目前还没有文献报道。本文主要对此展开系统研究,并建立材料的热加工图,以期为15-5PH钢锭镦拔变形工艺制定、数值模拟、理解变形机制提供理论依据和试验数据。

1 试验材料与方法

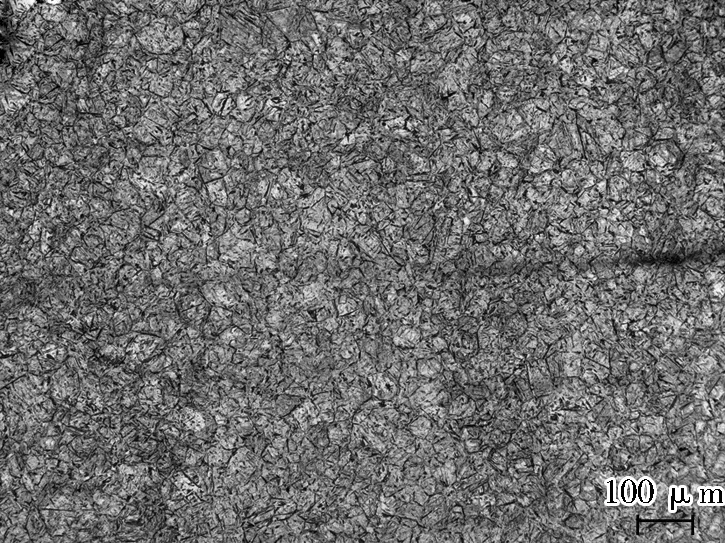

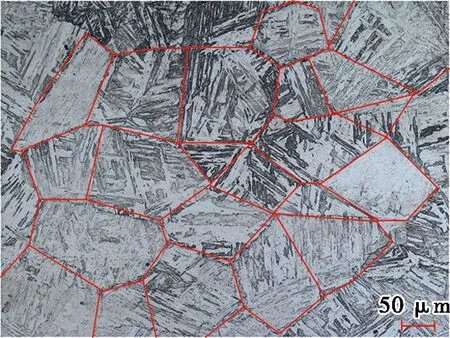

通过双真空熔炼、浇铸、多火次镦拔,并经过线切割得到Φ10 mm × 15 mm圆柱试样,初始微观组织以锻态的回火马氏体和回火贝氏体为主,晶粒平均直径30 μm,如图1a所示。材料化学成分:w(碳)=0.07%,w(硅)= 1.0%,w(锰)=1.0%,w(铬)=14.5%,w(镍)=4.0%,w(铜)=3.0%,w(铌)=0.35%,w(硫)=0.01%,w(磷)=0.02%。圆柱试样在Gleeble-3800热模拟试验机上进行高温热压缩试验。本文压缩试验温度为850~1 250 ℃,变形速率为0.001~1.0 s-1,压下量60%,具体热压缩流程如图1b所示。

变形结束后,沿着压缩方向在试样中心切开,然后对试样进行镶嵌、打磨、抛光和苦味酸腐蚀,通过光镜进行金相微观组织观察。采用Image-Pro Plus6.0软件的等效面积法,对动态再结晶晶粒尺寸和体积分数进行统计。

(a) 初始微观组织

2 结果与讨论

2.1 真实应力应变曲线

图2是不同温度和应变速率下15-5PH的真实应力-应变曲线。从图2a中可以看出:850 ℃的温度条件下,材料流变曲线在整个变形范围内表现出加工硬化现象,即流动应力随着应变的增加而增加。这主要是由于变形温度较低,位错泯灭不足以抵消位错的增加,所以表现出流动应力随着应变的增加而增加[11]。在950 ℃变形,当流动应力超过峰值应力时,位错泯灭与位错增加的速率相当,流动应力的增加速率减缓甚至表现出稳态趋势。随着变形温度继续升高,元素原子扩散迁移速率进一步提高,变形过程发生动态回复或动态再结晶,从而导致的位错泯灭可以完全抵消位错的增加,流动应力表现出随着应变的增加而减小,即流动软化。当应变速率提高至0.01 s-1(如图2b所示),与图2a相比,相同变形条件下的流动应力有所提高。这主要是随着应变速率的提高,变形过程增加的位错没有足够的时间发生动态回复或动态再结晶,所以位错密度较高,继而导致材料的流变应力增加。但是,流动软化程度f(f=(σp-σs)/σp,σp,σs分别为峰值应力和稳态应力)随着应变速率的增加而降低。如1 050 ℃条件下的流动软化程度f从0.001 s-1下的16%降至0.01 s-1下的13%。特别是当应变速率增加至0.1 s-1,如图2c所示,各个变形温度下的流动软化程度进一步降低。1 050 ℃条件下已降至零,意味着这种变形条件下峰值应力后位错的增加与泯灭已达到动态平衡,此时流动应力不随变形的增加而增加。而且,1 150 ℃与1 250 ℃条件下f也分别降至9%和18%。在图2d中,应变速率为1 s-1,材料在整个变形温度范围内均无流动软化现象。但是,此时真实应力-应变曲线呈现出波浪状,总体趋势仍然保持稳态状态,说明此时材料内部动态软化和加工硬化效应交替进行,而且两种机制处于动态平衡状态[11]。上述流变曲线特征主要与材料微观组织演化机制相关。关于微观组织演化对材料变形的影响规律,在后面章节进行详细讨论。

图2 不同温度和应变速率下15-5PH的真实应力-应变曲线

2.2 本构模型建立

基于文献[12-14]提出的双曲正弦方程,建立15-5PH材料的本构模型。材料流动应力σ表示成温度与应变速率的方程:

(1)

在低应力状态下,方程(1)可以改写为:

(2)

高应力状态下,方程(1)则表示为:

(3)

方程(2)和方程(3)中:β和n1为待拟合的材料参数。α、β和n1三者之间满足关系:

α=β/n1。

(4)

分别对方程(2)和方程(3)两端取对数,可得到如下方程:

(5)

(6)

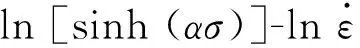

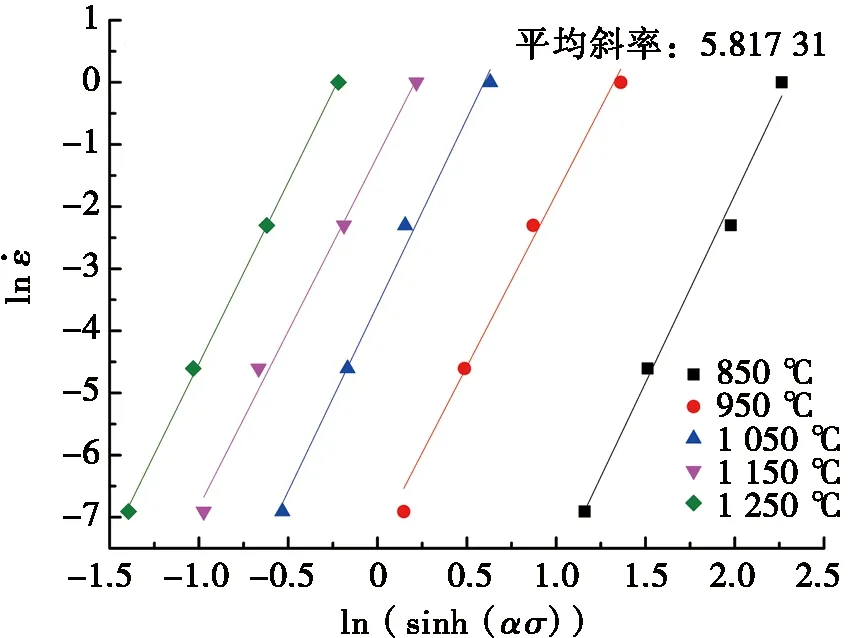

又因α=β/n1,故α=0.011 105。对方程(1)取对数得:

(7)

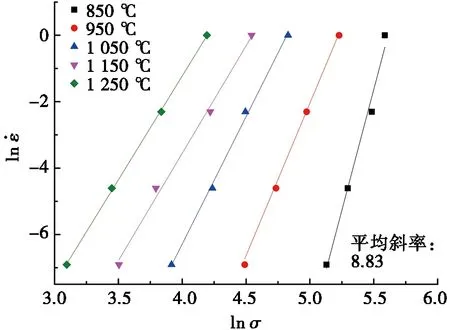

(a) 不同变形温度下对n回归分析

文献[15]在研究材料变形的本构关系时,发现变形温度和应变速率之间存在一定的函数关系,可用Z参数表示为:

(8)

另外,Z参数与流变应力σ可以表示为:

Z=A[sinh (ασ)]n。

(9)

对方程(9)两端取对数可得:

lnZ=lnA+nln [sinh (ασ)]。

(10)

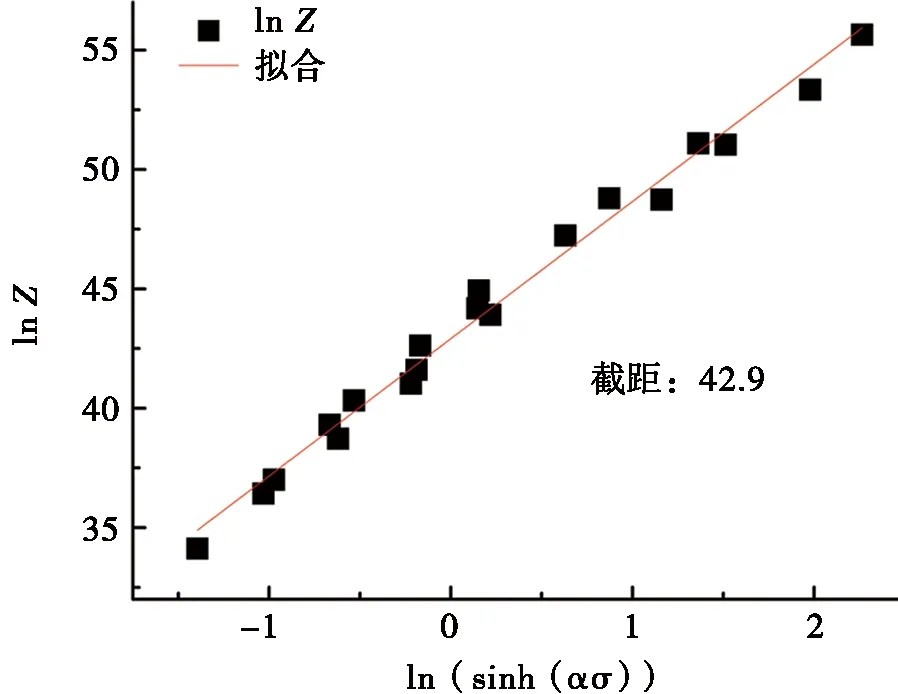

作lnZ-ln [sinh (ασ)]的关系图,如图5所示。A值可以根据lnZ-ln [sinh (ασ)]的曲线截距来进行计算求得。由拟合直线的截距lnA,可以得到lnA=42.913 39,A=4.336×1018s-1。

将拟合确定的材料参数代入方程(1)可得15-5PH材料峰值应力的本构模型,

(11)

将方程(11)改写成包含Z参数的本构方程,表示为:

(12)

2.3 本构模型验证

利用方程(12)的流变应力本构方程,计算15-5PH材料在不同工艺参数下试样的峰值应力,并与实测值对比,如图6所示。从图6可以看出:峰值应力的预测值与实测值的最大误差为13.24%,其他误差基本在10%以内。

另外,本文还引入相对平均误差描述预测值与实测值之间的相对误差程度。

(13)

其中:δ为相对平均误差;σe为峰值应力的预测值;σp为峰值应力的试验值;N为试验次数。相对平均误差δ越小,所得方程的精确性越高。计算所得,预测值与实测值之间的相对平均误差为7.1%,而且图6所示两者的相关性系数为0.986。由此可见,本文所建本构模型可以较准确预测15-5PH材料的流变应力。

2.4 热加工图建立

材料热加工图通过功率耗散图和流动失稳图叠加而成。其中,功率耗散包括耗散量和耗散协量。耗散量主要指材料塑性变形引起的能量消耗,其中大部分能量转化为热能而释放,小部分能量以晶体缺陷能的形式存储;而耗散协量是材料变形过程中组织演变所消耗的能量,主要是指材料在塑性变形过程中由于发生动态回复和动态再结晶、相变、形成空洞、晶界裂纹、位错以及超塑性等组织变化而耗散的功率。材料变形过程所吸收的能量与耗散量、耗散协量的关系可以表示为[16-17]:

(14)

其中:P为变形吸收外界总能量,J;G和H分别为耗散量和耗散协量,J。

某一特定应变及变形温度下,耗散量与耗散协量间比例由应变速率敏感指数m决定:

(15)

在材料变形满足幂指数本构方程的条件下,无量纲的功率耗散效率因子η表示为:

(16)

(17)

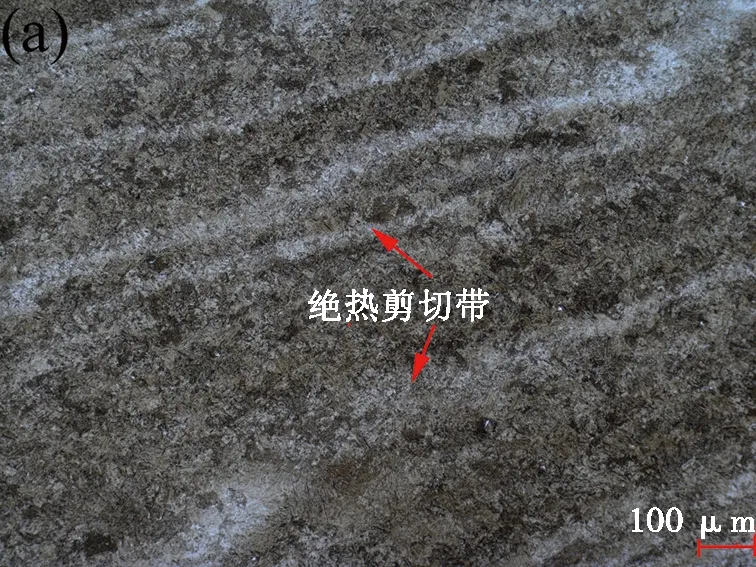

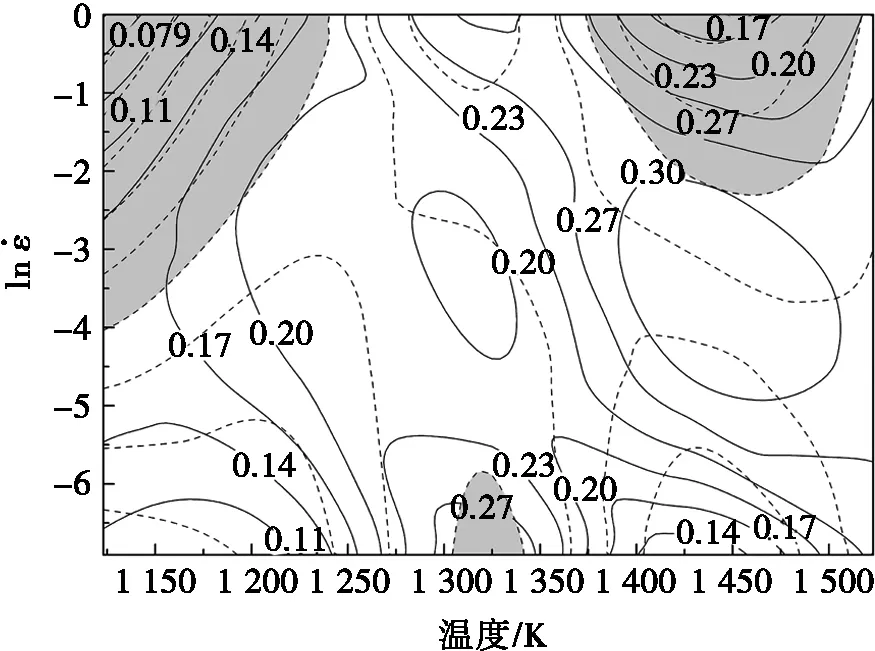

将上述得到的流变失稳图与功率耗散图相叠加即得材料的热加工图,包括安全区、流变失稳区和危险区。安全区,材料发生动态回复、动态再结晶等;流变失稳区,材料发生局部流变、形成绝热剪切带等;危险区,材料发生晶间断裂、沿微粒边界断裂等。图8是15-5PH材料在真应变为0.1、0.35、0.7时的热加工图,实线代表功率耗散图,虚线则是流变失稳图。图8中数据代表功率耗散的效率,其大小随应变的变化而变化。当流变失稳判据小于零时,表示可能发生流变失稳,即图中的阴影区域,而其他区域则为“安全区”。

从图8的阴影区域可以看出:15-5PH变形过程流动失稳可能在3个条件下发生:低温高应变速率、高温高应变速率和中温区间。其中,在低应变条件下(见图8a,等效应变0.1),流变失稳区域主要集中在877~977 ℃、0.02~1.0 s-1以及1 127~1 220 ℃、0.1~1.0 s-1的条件下,而且中温1 027~1 077 ℃发生失稳的概率很低。当应变增加至0.35,如图8b所示,低温和高温区间发生流动失稳的情况与图8a类似,但是,中温区间发生失稳的可能性进一步增加。此时,在977~1 077 ℃的温度范围,当应变速率小于0.01 s-1,材料可能发生流变失稳现象。随着等效应变进一步增至0.7,如图8c所示,材料流变失稳区域进一步扩大。特别是在952~1 077 ℃的温度范围,在整个变形速率条件下,都可能发生流动失稳现象。

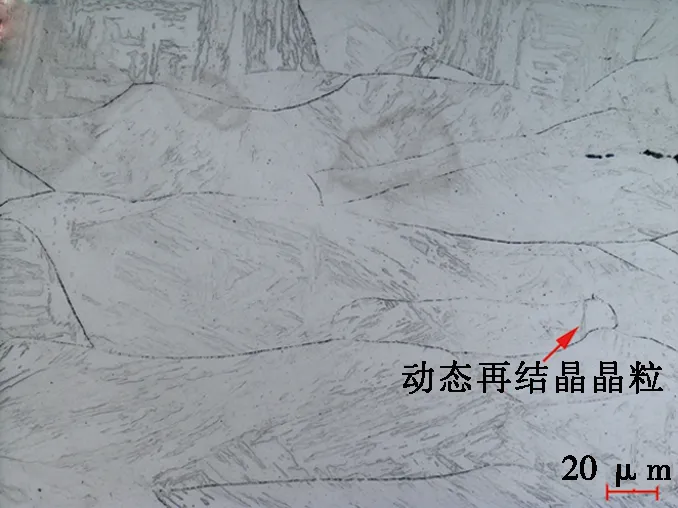

2.5 微观组织演化

15-5PH材料在热变形过程,微观组织演化对温度和应变速率变化较为敏感,且机制复杂[20]。图9是15-5PH材料在应变速率0.01 s-1、压下量60%和不同温度下的微观组织演化金相图。在800 ℃变形,如图9a所示,15-5PH原奥氏体晶粒尺寸较大,而且沿着与压缩方向垂直的方向被拉长,晶界较为明显而且平直。由于变形温度较低,材料获得热激活能较低,所以此时材料微观组织没有明显变化,只是在晶界区域存在极少数新生的尺寸很小的再结晶晶粒。图9b中,变形温度为900 ℃时,奥氏体晶粒仍然以变形拉长的形貌存在。与800 ℃条件下的相比,再结晶晶粒数目和尺寸均有所增加。图9c中,变形温度已经升至1 000 ℃时,微观组织形貌与800 ℃或900 ℃条件下的完全不同。原始奥氏体平直晶界被很多细小等轴的再结晶晶粒所占据,表现出不规则、混乱的形貌。而且,很多奥氏体晶粒内部也出现了新生的再结晶晶粒。这些特点表明15-5PH材料在1 000 ℃,动态再结晶演化较为活跃,原始变形的奥氏体晶粒逐渐被等轴的再结晶晶粒所代替。随着温度进一步升高至1 100 ℃时,如图9d所示,原始的变形拉长的奥氏体晶粒几乎完全被等轴的再结晶晶粒尺寸所代替,而且动态再结晶晶粒平均直径达到100 μm左右,已经远远高于1 000 ℃下的再结晶晶粒尺寸,动态再结晶体积分数几乎达到100%。

由图9可以看出:15-5PH材料动态再结晶体积分数随着变形温度的升高而升高。低于1 000 ℃,在15-5PH材料内部动态再结晶体积分数很低,而且晶粒尺寸很小。可以推测出,在1 200 ℃的变形条件下,15-5PH材料可以发生完全的动态再结晶现象。

图10是15-5PH材料在1 100 ℃、压下量60%和不同应变速率下的微观组织演化规律。与图9对比发现:应变速率对15-5PH材料微观组织演化影响的敏感性要弱于变形温度的影响。从图10中可以直观看出:在低应变速率下,材料易于发生动态再结晶,而且晶粒尺寸较大。随着应变速率的提高,动态再结晶体积分数和晶粒尺寸都逐渐减小。这种演化规律主要是由于随着应变速率的提高,动态再结晶的形核和长大时间都急剧下降,因此其体积分数和晶粒尺寸都会降低。之所以变形速率对动态再结晶的影响敏感性较低,是因为变形温度是恒定的,而且变形温度主要影响其热激活能和溶质原子的迁移速率。而激活能和迁移速率是影响动态再结晶的2个关键因素。所以,从微观组织形貌图可以看出这种变化规律。在图10a中,很难看出变形拉长的奥氏体晶粒,取而代之的是完全等轴的再结晶晶粒,而且其平均晶粒直径已经超过100 μm。随着应变速率增加到0.01 s-1,如图10b所示,拉长的原始奥氏体晶界处可见大量的细小等轴再结晶晶粒。随着应变速率的进一步增加,原始奥氏体晶界更加明显,而且平直,但是等轴的再结晶晶粒尺寸和体积分数都在减少。在图10c中,应变速率为0.1 s-1,与0.001 s-1和0.01 s-1条件下相比,动态再结晶体积分数和再结晶晶粒尺寸都显著降低。在应变速率达到1.0 s-1时,奥氏体晶界区域出现一些极为细小的再结晶晶粒,如图10d所示。

3 结论

(1)建立了15-5PH材料热压缩变形本构模型,预测流动应力与实测值之间平均相对误差为7.1%,从而表明所建模型的准确性。

(2)建立了15-5PH材料变形过程的热加工图,确定了材料低温高应变速率和高温高应变速率的流变失稳区间,而且随着应变的增加,流变失稳区域逐渐扩大。

(3)15-5PH材料在变形温度高于1 000 ℃和应变速率低于1.0 s-1的条件下,可以发生显著的动态再结晶现象,而且再结晶晶粒尺寸和体积分数随着温度升高或应变速率的降低而增加。