X形圆钢管相贯节点的轴向滞回性能

2021-05-19赵必大蔡扬政姚泽阳

赵必大,蔡扬政,姚泽阳

(1.浙江工业大学 土木工程学院,浙江 杭州 310023;2.保利浙南房地产开发有限公司,浙江 台州 318000)

相比工字形钢等开口截面构件,圆钢管等闭口截面构件具有明显优异的双向抗弯性能和抗扭性能,被广泛地应用于土木工程和海洋工程结构中[1-3]。其中,支管直接焊接在主管表面而无加劲肋构造的相贯节点是广泛应用于各类管结构的一种节点形式。各类钢管结构工程中,在常用的几何参数范围的钢管相贯节点的承载力往往低于相邻构件(支管)的承载力,支管传来的轴力为钢管节点承受的主要内力之一。在地震和风荷载等往复荷载作用下,节点受到的支管轴力则分为轴压力和轴拉力两种情况。X形圆钢管相贯节点为工程中常见、相对简单的一种钢管节点形式,现行国内外相关规范[4-7]关于X形节点的轴压承载力Nxc(支管轴压力作用下)的计算式都是基于Togo环模型(主管塑性软化破坏模式)[8-9]发展而来的。然而,目前关于X形圆钢管节点的轴拉承载力(支管轴拉力作用)Nxt和轴压承载力Nxc之间的差异则有两种不同的处理方法:一种方法简单、偏保守地认为Nxt=Nxc,如EC3规范[7]等;另一种方法则将轴压承载力Nxc乘以一个大于1的系数得到轴拉承载力Nxt,如《钢结构设计标准》[5]等。笔者对X形圆钢管相贯节点在支管轴向往复荷载作用下的抗震性能进行试验研究,对节点的延性和耗能进行考察,对节点在支管轴拉力和轴压力作用下的承载力差异进行分析。

1 试验研究

1.1 试 件

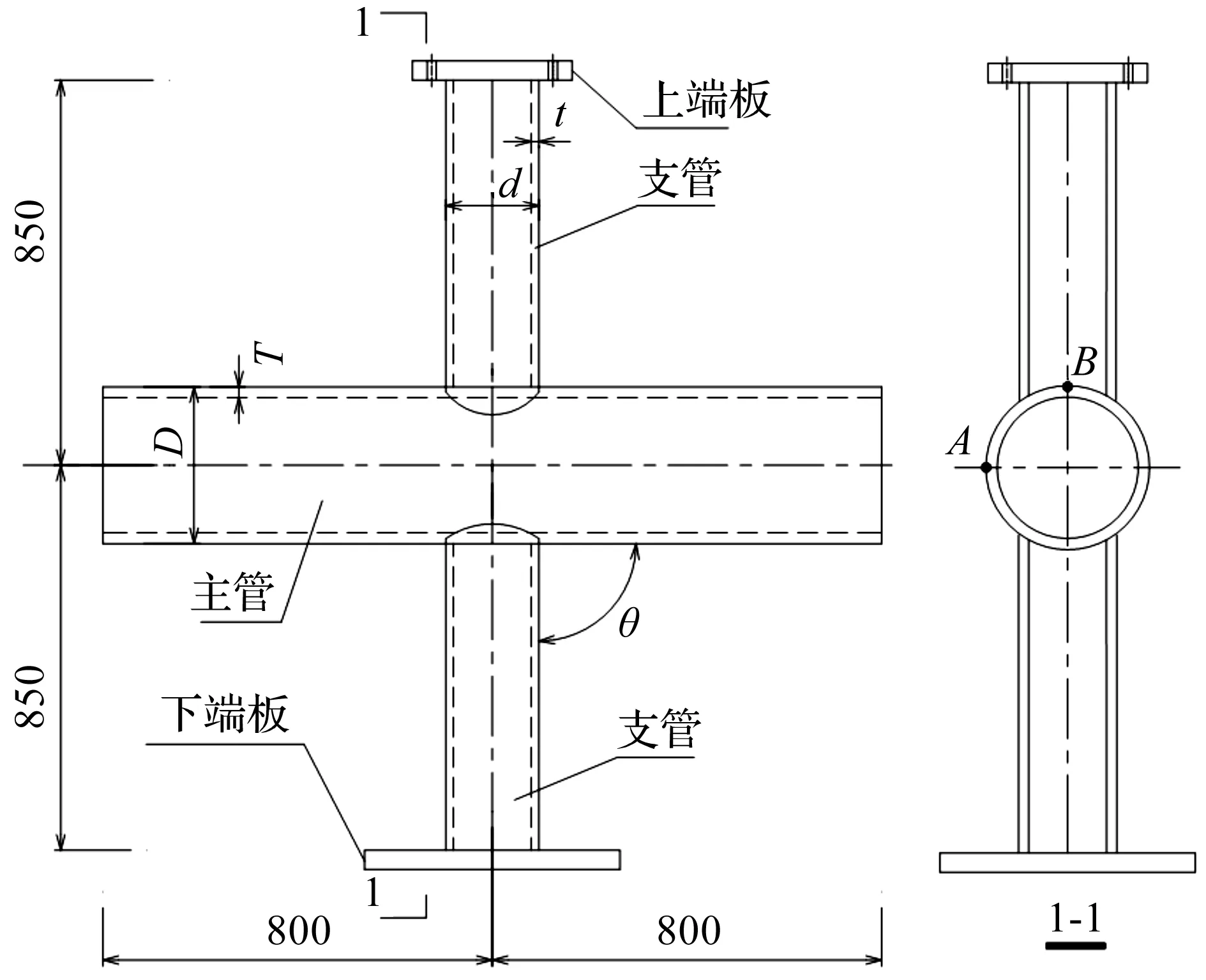

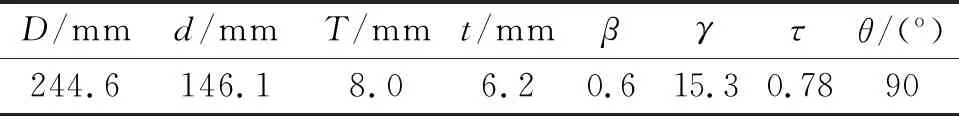

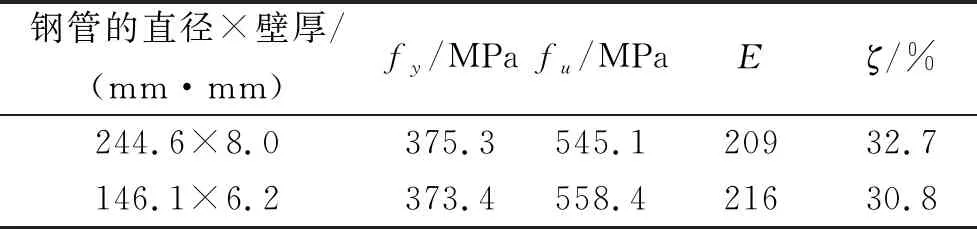

笔者开展了X形圆钢管相贯节点在支管往复轴向荷载作用下的滞回试验,试件的几何参数见图1和表1。表1中:D(d)为主管(支管)的直径;T(t)为主管(支管)的壁厚;β为支管与主管直径比;γ为主管半径与壁厚比;τ为支管与主管壁厚比;θ为支管与主管的夹角。钢管的材料性能试验结果见表2。支管与主管之间采用坡口熔透焊和角焊缝组合焊接连接,焊缝的形式和尺寸均符合《钢结构焊接规范》[10]的要求。

图1 试件简图Fig.1 Test specimens

表1 试件GHS-X的几何特征Table 1 Measured geometric properties of GHS-X

表2 主管和支管的材性试验结果(平均值)Table 2 Measured material properties (average value)

1.2 加载装置和加载制度

试件加载装置如下:将试件立起来,主管水平且两端自由,支管竖立,且支管的一端固定于加载框架底部的箱型截面梁上,另一端通过端板和高强螺栓与伺服仪(施加往复加载)连接,伺服仪固定于加载框架顶部箱形梁。伺服仪沿着支管轴线方向上(轴拉)、下(轴压)运动,从而实现支管轴向循环往复加载。试验采用力和位移的混合控制加载模式,在节点域应变测点的应变首次达到钢材屈服应变之前为力控制加载方法,且分级施加;此后采用位移控制加载,第一级位移加载级采用7 mm(节点域首次屈服时加载端位移约为5 mm),后面每一级的位移幅值在上一级的基础上增加3 mm,直至试件破坏,加载示意图见图2。

1.3 测点布置

为了获得节点的局部变形,进行如图3所示的位移计布置。其中,位移计D1~D4布置在冠点上引出的钢筋上,用来测试冠点(图中B点)的平均位移,D5和D6用来测试主管的位移,D7用来测试加载端的位移。同时,在相贯线附近的主管管壁和支管管壁布置应变片T1~T6,用以分析节点域塑性发展。

图3 试件的位移计和应变片布置Fig.3 Arrangement of displacement sensors and strain gage

2 试验过程和破坏模式

试件在支管轴向反复加载过程中,相贯线附近的主管管壁在支管轴压力、轴拉力作用下分别产生凹、凸变形。当加载端荷载约为160 kN时,相贯线附近的主管管壁测点超过屈服应变。前几级加载过程中,每一级加载中的伺服仪的受拉荷载峰值基本上等于受压荷载峰值。但加载级达到±13 mm以后,每一级加载的受拉荷载峰值大于受压荷载峰值。在±22 mm加载级的过程中伺服仪达到了试验中的最大荷载值(拉、压荷载值分别为366.7,290.3 kN),随即相贯线附近主管管壁(焊缝热影响区)发生开裂。此后,裂纹随着加载端位移的增加而不断扩展,当加载级为±37 mm时裂缝已经很明显,且伺服仪的荷载约为最大值(±22 mm加载级过程中的峰值荷载)的2/3,试验结束。节点试件的破坏模式为相贯线附近主管管壁塑性开裂,见图4。

图4 试件破坏照片Fig.4 Failure of specimen

3 试验结果分析

3.1 滞回曲线分析

图5给出试验所得的支管轴力—局部变形(F—δ)滞回曲线。图5中:纵坐标为支管轴力(支管端伺服仪施加的荷载F),正、负值分别为轴拉力、轴压力,横标为节点局部变形δ,直接法结果、间接法结果表示获得节点变形δ的两种方法[11]。借鉴文献[12],直接法的局部变形定义为冠点(图3的B点)和主管中心点(图3的A点)沿着支管轴线方向的相对位移:δB-δA,δB采用位移计D1~D4所测位移值的平均值,δA采用位移计D5和D6所测位移值的平均值。间接法的局部变形定义为加载端的总位移δt(位移计D7测得)扣除两根支管的轴向变形2δb后再除以2:δ=(δt-2δb)/2,δb通过弹性杆件理论计算得到。直接法反映的是节点域主管管壁上表面的局部变形,节点域主管管壁局部变形在加载后期较大,这导致冠点(图3的B点)和中心点(图3的A点)沿着支管轴线方向位移受相邻区域局部变形的影响,故后期测得的δ存在一定偏差。间接法反映的是节点域主管管壁的上、下表面的平均局部变形,综合反映了节点局部变形,但荷载较大时支管根部具有一定塑性变形,根据弹性杆件理论计算所得的支管轴向变形δb存在一些偏差。

图5 支管轴力—局部变形滞回曲线Fig.5 Brace axial force-local deformation hysteretic curves

由图5可知:两种方法所得F—δ滞回曲线总体上接近,滞回曲线较饱满,表现出良好的稳定性;试验所得节点的轴拉、轴压极限承载力分别为366.7,290.3 kN,说明节点在支管轴拉力作用下的承载力明显大于支管轴压力作用下的承载力。同时,反复加载作用下节点轴压承载力试验值与《钢结构设计标准》[5]的计算值251.9 kN、EC3规范[7]计算值240.4 kN均相对较接近(相对误差分别约12.7%,17%),节点轴拉承载力试验值与《钢结构设计标准》的计算值389.6 kN亦接近(相对误差约6.2%),但EC3规范计算值240.4 kN则明显低估了节点实际轴拉承载力(低了约35%)。

为了进一步研究节点域在支管轴向荷载作用下的塑性发展及破坏模式,绘制了相贯线附近的支管管壁、主管管壁的应变随着荷载的变化图(图6)。限于篇幅,仅给出一侧相贯线附近的测点T1~T3(编号见图3)。图6中的纵坐标为支管轴向荷载,横坐标为应变强度εi(单位为με)的表达式为

图6 荷载—应变滞回曲线Fig.6 Load-strain hysteretic curves

(1)

式中:ε1,ε2,ε3分别为一、二、三向主应变。对于平面应变情况,第二主应变ε2=0,另外两个主应变ε1和ε3则由应变花测算出来。图中εy为按材性试验所得的屈服应变,对于支管、主管其值分别为1 795,1 727 με。

由图6可知:节点相贯线附近支管在加载期间大部分时间基本上处于弹性,仅肢尖部分管壁在加载后期出现低程度的塑性,但相贯线附近的主管管壁塑性发展明显,可以认为节点试件的塑性发展集中在相贯线附近的主管管壁,节点主要耗能方式为相贯线附近主管管壁的塑性发展及裂纹扩展。

3.2 骨架曲线和延性分析

根据试件的轴力—局部变形(F—δ)滞回曲线得到骨架曲线,见图7。图7中同时给出ABAQUS有限元单调加载的模拟结果,采用八节点缩减积分壳单元S8R[13],关键区域(即中间2D的主管、根部d的支管)采用精细网格(尺寸为主管壁厚T),其余区域采用短、长边分别为T,3T的四边形网格。有限元模型中的材料本构采用双线型强化模型,屈服强度fy与弹性模量E取材性试验结果(见表2),强化阶段切线模量则取为弹性模量的1%。有限元模型中采用Coupling约束将支管端板和其形心点(控制点)的各自由度耦合在一起,然后在支管的上端板控制点、下端板控制点上分别施加位移荷、固定约束,实现模拟试件的边界条件(主管两端自由、支管下端板固定)。

由图7可知:在试件开裂前,单调静力轴拉(或轴压)加载的有限元结果较好地模拟了反复加载试验所得的骨架曲线;试验所得承载力(骨架曲线峰值点)与变形准则定义的节点承载力(即节点局部变形为0.03倍主管直径对应的力)[14]很接近;无论试验还是有限元结果,支管轴拉力作用下的节点承载力Nxt明显大于支管轴压作用下的节点承载力Nxc。可以定性解释如下:X形节点承受两侧支管轴压力作用时,相贯线附近主管管壁(可视为空间壳)受压,这会导致壳的局部稳定问题,不利于承载;而节点承受两侧支管轴拉力作用时,则节点域的主管管壁受拉,产生薄膜效应,有利于承载;因此节点的受拉承载力Nxt大于受压承载力Nxc。当主管管壁较薄(主管径厚比γ较大)时,局部稳定问题和薄膜效应更明显,Nxt和Nxc之间的差异更大,故《钢结构设计标准》[5]关于节点受拉和受压承载力之间关系为Nxt=0.78(2γ)0.2Nxc。因此,在工程常见范围内Nxt>Nxc,且两者差异随着γ的增大而增加,笔者建立5 个仅γ变化(γ为10~40)的节点有限元模型(模型其他参数同节点试件)进行单参数分析,结果也验证了上述关于节点拉、压承载力之间关系的定性结论,限于篇幅不一一叙述。

表3给出了试件的延性系数μ=δu/δy。表3中下标的正、负分别表示支管受轴拉、轴压荷载。根据《建筑抗震试验规程》[15],极限变形δu为骨架曲线中承载力极值下降15%时的力所对应的变形。屈服变形δy则按文献[16]的方法确定:图7中作一条斜率为节点初始刚度的0.779,且通过原点的直线,该直线与骨架曲线相交点的横坐标即为δy。由表3可知:试件的极限变形δu和延性系数μ均较大,表明节点的变形能力和延性均较好。对比之下,受压延性系数μ-大于受拉延性系数μ+。

表3 X节点的延性系数Table 3 The ductility ratio of the X-joint

4 结 论

对X形节点圆钢管相贯节点进行了支管轴向往复荷载作用下的滞回试验研究。试验结果表明:节点试件的塑性发展集中在相贯线附近的主管管壁,该处主管管壁的塑性发展及裂纹扩展成为节点的主要耗能方式,节点的破坏模式为相贯线附近主管管壁塑性软化导致的开裂。节点表现出良好的变形能力和延性。节点在支管轴拉力作用下的承载力明显高于其在支管轴压力作用下的承载力。