双风道风筛式胡麻脱粒物料分离清选机设计与试验

2021-05-19付秋峰赵武云史瑞杰宋学锋张仕林

戴 飞 付秋峰 赵武云 史瑞杰 宋学锋 张仕林

(1.甘肃农业大学机电工程学院, 兰州 730070; 2.酒泉奥凯种子机械股份有限公司, 酒泉 735000;3.西北农林科技大学机械与电子工程学院, 陕西杨凌 712100)

0 引言

胡麻,即油用型亚麻或油纤兼用型亚麻的俗称,是中国西北地区和华北地区重要的油料作物,因其具有价值高、用途广的特点,而被50多个国家种植和应用[1]。甘肃省是我国胡麻主产区之一,2016年胡麻种植面积约占全国种植面积的30%。胡麻种植品种具有较好的抗倒伏、成熟度一致等特性,适合机械化收获,还可配合化学干燥方法进行机械化联合收获,机收效果显著[2-4]。因此,在农业智能化水平较高的欧美发达国家胡麻机械化收获模式主要以两段收获和联合收获为主。目前,我国胡麻主要以分段收获模式为主,仍旧采用割晒机收割铺放、传统稻麦脱粒机脱粒、人工扬场与手动筛分的组合作业方式,其劳动强度大、作业效率低,严重制约了我国胡麻产业的持续发展[5]。在上述分段收获的3个关键作业环节中,胡麻机割、机脱相对容易,传统的稻麦收割机和脱粒机能够满足胡麻分段收获作业需求,但采用一般的谷物分离清选机进行胡麻脱粒物料分离清选作业时,由于脱粒物料各组分质量差异性小且易混杂,极易造成胡麻籽粒的夹带损失,这也是胡麻分离清选环节仍然较多采用人工扬场与筛分作业的主要原因[3]。因此,有必要对胡麻机械化分段收获作业中的脱粒物料分离清选机理及配套装备做进一步研究,以实现胡麻脱粒物料机械化高效分离清选。

目前,常见的谷物分离清选方式有风筛式清选和气流式清选2种类型[6-9]。近年来,国内相关学者针对油菜、玉米、花生、油茶果、小麦等作物研制了多种分离清选装备,进行了作业性能试验研究[9-15],但对胡麻脱粒物料分离清选作业装备的研究较少,丁进锋[16]对亚麻籽脱壳分离系统关键技术及其设备进行了研究。本课题组前期通过振动有序喂入与气流高效风选相结合的方式,研制了气流式胡麻脱粒物料分离清选机[3]。相关研究表明,在胡麻脱粒物料的气流分离清选过程中,能够有效将脱粒物料各组分中差异性较大的蒴果壳、轻杂质与胡麻籽粒分离,但与籽粒悬浮速度差异较小的未脱净蒴果、短茎秆易混杂,仅通过控制清选气流速度来调节分离清选效果容易造成胡麻籽粒夹带损失率变化较大。因此,为进一步提高胡麻脱粒物料分离清选效果与机械化作业水平,在结合已有研究的基础上,提出“先用气流清、再用风筛选”的双重作业模式,设计双风道风筛式胡麻脱粒物料分离清选机,以期实现对胡麻脱粒物料不同组分的分级式分离清选。

1 整机结构与工作原理

1.1 结构组成

双风道风筛式胡麻脱粒物料分离清选机主要由振动给料装置、三级振动筛分装置、双风道杂余收集装置、振动变频控制系统、脱粒物料不同组分接料盒、传动装置和吸杂除尘装置等组成,其结构如图1所示。其中,振动给料装置振幅、三级筛箱振动频率均由样机控制箱进行调节;三级振动筛类型自上往下分别为一级竖排长腰型冲孔筛、二级圆孔筛和三级竖排长腰型冲孔筛;杂余收集装置设有前、后双风道,可通过前、后风道风量调节手柄来实现对胡麻脱粒物料分离清选效果的调整;除尘装置与杂余集料室通过吸杂管道相连接。

1.2 分离清选工艺与工作原理

设计的双风道风筛式胡麻脱粒物料分离清选机获得成品胡麻籽粒的工艺流程如图2所示。通过振动变频控制箱实现对振动给料装置振动幅度、三级振动筛箱振动频率的控制调节。振动筛箱的3种不同类型筛片可确保对胡麻脱粒物料进行分级筛选分离,并在双风道杂余集料室的配合作用下实现将胡麻脱粒物料通过风筛分离清选为成品胡麻籽粒、干瘪破损籽粒与蒴果壳、不同长度茎秆杂余,并除去脱粒物料内混杂的灰尘和杂质。

双风道风筛式胡麻脱粒物料分离清选机进行作业时,通过振动变频控制箱分别对振动给料装置振动幅度和三级振动筛箱振动频率进行设定。在作业机喂料斗内加入胡麻机脱物料,在振动给料装置的作用下胡麻脱粒物料开始均匀向前输送,此时在物料即将落入筛箱一级竖排长腰型冲孔筛时,双风道杂余集料室前置风道将一些漂浮速度明显小于胡麻籽粒的轻杂物质率先吸出,随后对胡麻籽粒及脱粒物料中的各类重杂再进行筛分,经过一级竖排长腰型冲孔筛、二级圆孔筛和三级竖排长腰型冲孔筛的分别筛分,以及筛箱往复振动惯性力和筛体中清筛橡胶球的撞击下,脱粒物料中的绝大部分蒴果、不同长度茎秆、蒴果壳通过各自排料通道被分级排出,而分离的洁净胡麻籽粒和少量短茎秆被继续送入双风道杂余集料室的后置风道内,随后少量短茎秆在垂直气流的作用下被吸入杂余集料室,连同之前沉降的轻杂通过避风排杂装置被有序排出,成品洁净籽粒则在自重作用下通过胡麻籽粒集料装置收集,而胡麻脱粒物料中的灰尘杂质则在滞留双风道杂余集料室的过程中被旋风除尘器通过吸杂管道吸入沉降,由尘杂排料装置排出。

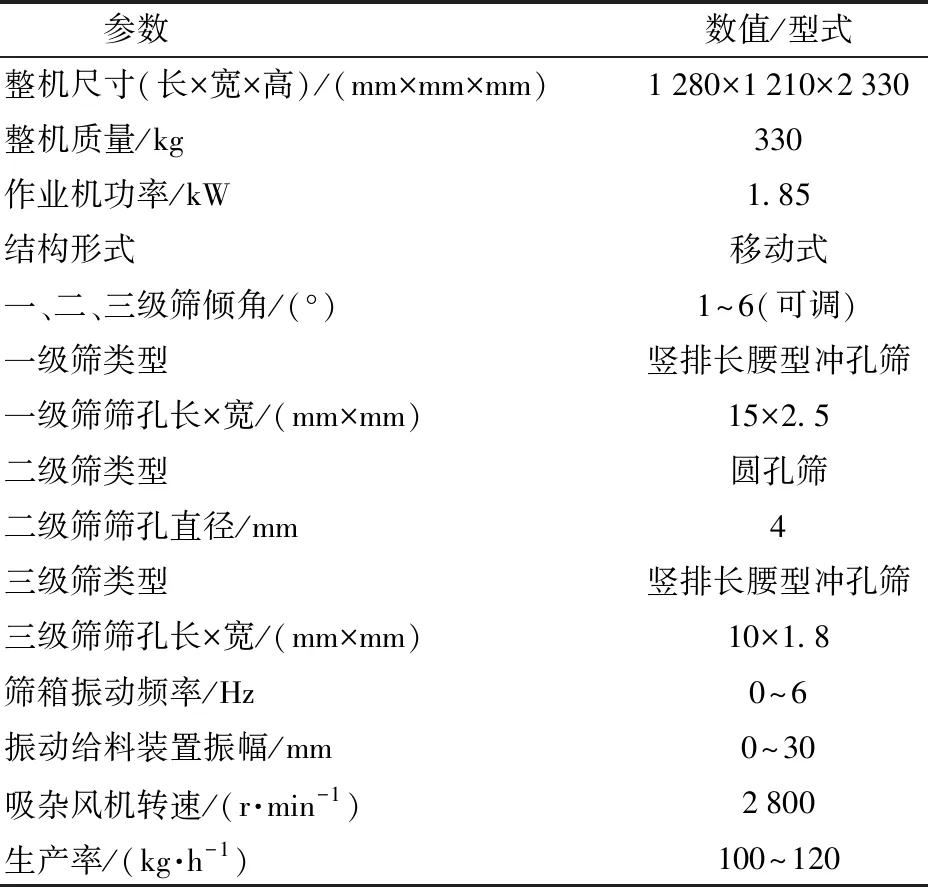

1.3 主要技术指标

结合胡麻脱粒物料分离清选工艺流程与样机工作原理,确定双风道风筛式胡麻脱粒物料分离清选机技术参数如表1所示。

表1 作业机主要技术参数Tab.1 Main technical parameters of operation machine

2 关键部件设计与参数确定

2.1 三级振动筛分装置

2.1.1结构组成

胡麻脱粒物料三级振动筛分装置采用箱体式结构,其具体组成结构如图3所示。三级振动筛分装置驱动主要通过其箱体底部与连杆相连接,连杆与偏心振动装置连接,在动力装置与减速器的配合作用下通过带传动实现三级振动筛分装置运动,且带动各级筛面上胡麻脱粒物料的起伏和翻转,三级振动筛分装置通过电动机变频器控制其振动频率在2~6 Hz之间。为保障胡麻脱粒物料筛分运动的协同一致性,通常各振动筛倾角均设置为6°。同时,也可采用改变各筛体底部V型支撑架开口角度的方式进行各筛面倾角的调整(各筛面倾角能够在1°~6°间调节)。

振动筛分装置的三级筛片及避风排杂装置均有对应的排杂通道及其罩壳,可将胡麻脱粒物料中的未脱粒蒴果、不同长度茎秆和不同大小蒴果壳进行有序分离,并将混有轻质杂物的胡麻籽粒在籽粒输送装置的作用下输送至胡麻脱粒物料分离清选机后风道进一步气流清选。

2.1.2胡麻脱粒物料类型

应用课题组自行研制的小型胡麻脱粒机对收割机铺条收割的陇亚14号胡麻进行脱粒作业[17],经脱粒机排料口进行脱粒物料采集。陇亚14号胡麻单株平均蒴果数为24.1个,蒴果平均粒数为7.2个,胡麻籽粒平均千粒质量为8.1 g,单株产量0.95 g,测定收获期胡麻脱粒物料含水率约为11.8%。胡麻脱粒物料(图4)主要包括4种组分:胡麻籽粒、胡麻蒴果壳、不同长度胡麻茎秆和轻质杂物。同时,当脱粒效果不充分时其物料中会混杂有少量未被脱粒的胡麻蒴果。

取1 000 g胡麻脱粒物料对其不同组分进行称量。其中,胡麻籽粒质量占物料总质量的比例Y1为36.6%,蒴果占物料总质量的比例Y2为27.8%,短茎秆占物料总质量的比例Y3为25.3%,蒴果壳占总质量的比例Y4为8.9%,其余轻杂质占总质量的比例Y5为1.4%。

2.1.3清选筛结构

依据胡麻脱粒物料分离清选工艺,三级振动筛箱对各组分的分离次序为:一级竖排长腰型冲孔筛分离未脱粒胡麻蒴果和长茎秆,二级圆孔筛分离胡麻较长茎秆和部分蒴果壳,三级竖排长腰型冲孔筛分离碎小的蒴果壳和茎秆。为便于三级清选筛尺寸与功率的计算,按照脱粒物料各组分能够在三级振动筛箱中完全分离,设定一级筛物料质量为胡麻脱粒物料总质量,二级筛物料质量从脱粒物料总质量中除去未脱粒胡麻蒴果质量,三级筛物料质量从脱粒物料总质量中除去未脱粒胡麻蒴果质量、茎秆质量和蒴果壳质量。

清选筛的尺寸主要由其面积决定,则清选筛的长度为[18]

(1)

其中

(2)

式中L1——一级筛片长度,m

L2——二级筛片长度,m

L3——三级筛片长度,m

Q1——一级筛喂入量,kg/s

Q2——二级筛喂入量,kg/s

Q3——三级筛喂入量,kg/s

δ1——一级筛上秸蒴杂余占胡麻脱粒物料总质量比,取0.634

δ2——二级筛上秸蒴杂余占胡麻脱粒物料总质量比,取0.356

δ3——三级筛上轻杂余占胡麻脱粒物料总质量比,取0.014

k——分离清选装置特性参数,取0.60

B1——一级筛片宽度,取0.33 m

B2——二级筛片宽度,取0.33 m

B3——三级筛片宽度,取0.33 m

qs1——一级筛单位面积可承担的胡麻脱粒混合物喂入量,取0.45 kg/(s·m2)[18]

qs2——二级筛单位面积可承担的胡麻脱粒混合物喂入量,取0.23 kg/(s·m2)[18]

qs3——三级筛单位面积可承担的胡麻脱粒混合物喂入量,取0.15 kg/(s·m2)[18]

Ps——双风道风筛式胡麻脱粒物料分离清选机生产率,为120 kg/h

由式(1)、(2)可得,一级筛片长度L1=0.38 m,一级筛喂入量Q1=0.090 kg/s;二级筛片长度L2=0.68 m,二级筛喂入量Q2=0.065 kg/s;三级筛片长度L3=0.68 m,三级筛喂入量Q3=0.034 kg/s。

对胡麻脱粒物料各组分的几何尺寸进行统计分析,结合三级振动筛分装置结构,选取的三级振动筛片如图5a所示,其中一级筛长腰型冲孔尺寸(长×宽)为15 mm×2.5 mm,筛片尺寸(长×宽)为380 mm×330 mm;二级筛圆孔直径为4 mm,筛片尺寸(长×宽)为680 mm×330 mm;三级筛长腰型冲孔尺寸(长×宽)为10 mm×1.8 mm,筛片尺寸(长×宽)为680 mm×330 mm。由于二级、三级筛筛孔较小,为防止胡麻脱粒物料堵塞筛孔,将这两类筛片设计为盒体式,盒体内装有清筛橡胶球,如图5b所示[19-20]。

2.1.4清选筛功率

清选筛所需总功率为[18]

P=P1+P2+P3

(3)

其中

(4)

式中P——清选筛所需总功率,kW

P1——一级筛片所需总功率,kW

P2——二级筛片所需总功率,kW

P3——三级筛片所需总功率,kW

PP1——一级筛片单位生产率所需功率,取0.55 kW·s/kg[18]

PP2——二级筛片单位生产率所需功率,取0.40 kW·s/kg[18]

PP3——三级筛片单位生产率所需功率,取0.30 kW·s/kg[18]

η——功率系数,取0.90

由式(3)、(4)可得,清选筛所需总功率P=0.072 kW,一级筛片所需总功率P1=0.035 kW,二级筛片所需总功率P2=0.025 kW,三级筛片所需总功率P3=0.012 kW。

2.1.5胡麻脱粒物料筛面运动分析

由于胡麻蒴果不论从形态或质量方面都与其他脱粒物料组分差异较大,为提高不同组分分离清选效率,结合胡麻脱粒物料分离清选作业工艺流程图(图2),未脱粒蒴果应在一级筛面上处于后滑运动状态,并从一级筛排杂通道排出;蒴果壳和短茎秆、胡麻籽粒分别在二级筛面、三级筛面上处于前滑运动状态,分别从二级筛排杂通道、三级筛排杂通道排出。胡麻脱粒物料筛面的运动分析分别对未脱粒蒴果在一级筛面运动状况(图6a)和胡麻脱粒物料在二级筛面运动状况(图6b)进行分析。

由图6a可得[12,18,20]

(5)

式中F1——未脱粒蒴果所受的惯性力,N

N1——未脱粒蒴果所受的法向力,N

f1——未脱粒蒴果沿筛面滑动所受的摩擦力,N

m1——未脱粒蒴果质量,g

α——三级振动筛设置倾角,取6°

φ——未脱粒蒴果与筛面的摩擦角,取29.2°[3]

ω——三级振动筛分装置连接曲柄角速度,测得18 rad/s

r——曲柄半径,取260 mm

t——时间,s

g——重力加速度,m/s2

将各参数值代入式(5)化简可得

m1ω2rcos(ωt)cos(α+φ)=m1gsin(φ-α)

(6)

(7)

因cos(ωt)≤1,为确保未脱粒蒴果向后滑动分离,则必须有

(8)

式中KH——未脱粒蒴果在一级筛面上处于后滑运动状态的临界系数

同理,由图6b可得

(9)

式中F2——胡麻脱粒物料所受的惯性力,N

N2——胡麻脱粒物料所受的法向力,N

f2——胡麻脱粒物料沿筛面滑动所受的摩擦力,N

m2——胡麻脱粒物料的质量,g

将各参数值代入式(9)化简可得

(10)

因cos(ωt)≤1,为确保胡麻脱粒物料(不包括胡麻蒴果)向前滑动分离,则必须有

(11)

式中KQ——胡麻脱粒物料在二级筛面上处于前滑运动状态的临界系数

依据式(8)和式(11)可得KH=0.482,KQ=0.627,即三级振动筛分装置曲柄连杆机构满足设计要求。

胡麻脱粒物料在进行分离筛选的过程中,除满足未脱粒蒴果在一级筛面后滑,其余胡麻脱粒物料在二、三级筛面前滑条件外,还必须保证不被筛面抛离造成飞溅损失,即

(12)

结合式(5)和式(9)对式(12)进行简化,可得出胡麻脱粒物料不被筛面抛离的临界系数KP为

(13)

依据式(13)可得KP=9.52。

由上述分析可知:筛面上胡麻脱粒物料的运动状况主要取决于筛分装置曲柄连杆机构运动参数和筛面倾角。要满足三级振动筛分装置正常的工作要求,胡麻脱粒物料和各筛面之间必须产生相对运动。其中,未脱粒蒴果在一级筛面上处于后滑运动状态;胡麻脱粒物料在二、三级筛面上处于前滑运动状态;同时为增加透筛概率,脱粒物料不能在筛面上被抛起。

因此,三级振动筛分装置曲柄连杆机构运动参数应满足条件

(14)

2.2 双风道杂余集料装置

2.2.1结构组成

如图7所示,双风道胡麻脱粒物料杂余集料装置主要由前风道、后风道以及前后风道风量调节装置和避风排杂装置等组成[21]。其中,前风道、后风道的风量均由风量调节板开启大小实现调节,风量调节板的伸长与缩放均依靠连接其上的齿条与调节手柄同轴连接的齿轮通过啮合机构实现。当前风道风量调节手柄顺时针转动时,调节手柄同轴的齿轮驱动风量调节板上的齿条倾斜向上伸出,前风道横截面(280 mm×80 mm)开口被风量调节板逐步遮挡而减小,前风道风量降低;同理,当前风道风量调节手柄逆时针转动时,前风道横截面开口增加,风量增大。由于后风道安装位置与前风道对称,因此调节后风道风量大小的调节手柄的正反转向与前风道相反。

当双风道杂余集料装置作业时,前置风道先将胡麻脱粒物料中一些漂浮速度明显小于胡麻籽粒的轻杂物质首先吸出,以减小后续分离清选功率消耗。当胡麻脱粒物料在三级振动筛分装置内分离后,洁净胡麻籽粒和少量短茎秆被送入双风道杂余集料装置后风道内,随后少量短茎秆在垂直气流的作用下被吸入杂余集料室,连同之前的轻杂通过避风排杂装置被有序排出,而成品洁净籽粒则在自重作用下通过胡麻籽粒集料装置收集。

2.2.2风量调节装置参数确定

双风道杂余集料装置中的风量调节装置结构组成如图8所示。其中,前后风道风量调节手柄与齿轮同轴,齿轮与风量调节板上的齿条相啮合驱动(图8a)。通过正反转风量调节手柄能够实现对前后风道风门的开启与闭合,完成对前后风道风量调节。依照风量调节装置设定,两个风量调节手柄分别转动180°经历7个挡位(图8b),均能够实现对前、后风道风量的完全开启与闭合。

前风道齿轮-齿条风量调节机构作业原理如图9所示,前风道风量调节板与其表面齿条相连接,其倾角α为45°,调节手柄由位置a1旋转至位置a2时(图9a),风量调节板全部伸出,前风道风量关闭,此时驱动齿轮正好转动180°。

依据图9所示几何关系可得

(15)

式中 Δy——前风道风量调节板最大伸出量,mm

b——前风道横截面宽度,为80 mm

d——齿轮分度圆直径,mm

由式(15)计算可得Δy=113 mm,d=72 mm。因此,选取分度圆直径为72 mm的直齿圆柱齿轮,并选取配套直齿齿条。

2.3 吸杂除尘装置

2.3.1结构组成

吸杂除尘装置结构如图10所示,主要由离心通风机、吸杂管道、风机管道、旋风除尘器和尘杂排料装置等部件组成。吸杂除尘装置作业时,在离心通风机和风机管道的配套作用下,通过吸杂管道将双风道杂余集料装置内的灰尘杂质吸入,在旋风除尘器内悬浮沉降,并由尘杂排料装置排出。

其中,吸杂除尘装置风机管道设计为圆柱型,管道长度l=2.70 m,管道直径dg=0.21 m;旋风除尘器进料口尺寸为0.16 m×0.12 m,出风口直径dc为0.21 m,尘杂排料口直径dp为0.11 m。

2.3.2离心通风机转速确定

双风道风筛式胡麻脱粒物料分离清选机的吸杂风机选用吸入型通用离心通风机。分离清选系统内气流工作速度应不大于胡麻籽粒的最大悬浮速度v0(8.60 m/s),则离心通风机风压全压计算式为

h=hj+hd

(16)

其中

式中h——离心通风机风压全压,Pa

hj——静压,克服空气在流动中的阻力,Pa

hd——动压头,Pa

ξ——气流摩擦因数,取0.35[22]

ψ——管道对气流阻力系数,取0.35[22]

λ——风机进出口对气流的阻力系数,取0.60[22]

r1——风管水力半径,取0.038 m[22]

ρ——空气密度,取1.2 kg/m3[23]

由式(16)计算可得hj=116.9 Pa,hd=4.5 Pa,离心通风机风压全压h=121.4 Pa。

离心通风机叶轮外径Df一般控制在250~400 mm之间,设计中取Df=340 mm;则离心通风机转速计算式为[21]

(17)

式中n——离心通风机转速,r/min

ε——计算系数,为0.35~0.40,取0.40[22]

由式(17)计算得出n=2 798 r/min,则设计离心通风机最大转速为2 800 r/min。

3 性能试验

3.1 试验条件与材料

2019年6月,课题组在酒泉奥凯种子机械股份有限公司技术研发中心对双风道风筛式胡麻脱粒物料分离清选机进行作业性能试验(图11)。选用陇亚14号胡麻收获期脱粒物料(2.1.2节所选取的胡麻脱粒物料)为试验材料。试验时通过观察作业机振动给料装置、三级振动筛分装置、双风道杂余收集装置和吸杂除尘装置相关工作状态,对双风道杂余集料装置前后风道风量调节手柄进行转动,对振动喂料系统电磁激振器振幅(0~30 mm)进行实时调节。

3.2 试验方案与方法

按照GB/T 5262—2008《农业机械试验条件测定方法的一般规定》规定的试验方法进行作业性能试验。待机器调试运行正常后在喂料斗内加入胡麻收获期脱粒物料(图11b),当振动喂料系统电磁激振器振幅控制在14~18 mm,前风道风量调节手柄在2~4挡位,后风道风量调节手柄在4~6挡位,三级振动筛分装置振动频率在2~6 Hz之间时,作业机具有较强的脱粒物料分离清选适应性。因此,在此工作参数下测定籽粒清洁率和夹带损失率[3,24-25]。

其中,籽粒清洁率以胡麻籽粒集料装置排出的物料为测定对象,取3次随机抽样的测定平均值为测试结果。夹带损失率以胡麻籽粒集料装置排出的物料及各通道对应4个接料盒内的籽粒为测定对象,取3次随机抽样的测定平均值为测试结果。

3.3 试验结果与分析

由试验结果分析计算可以得出,双风道风筛式胡麻脱粒物料分离清选机的籽粒清洁率为97.16%、夹带总损失率为1.12%,能够实现对胡麻收获期脱粒物料的高效分离清选作业。

图12为胡麻脱粒物料分离清选后在胡麻籽粒集料装置及各级筛排杂通道对应接料盒内的承接分布。在试验过程中发现,三级振动筛分装置、双风道杂余收集装置和吸杂除尘装置工作参数设置相对适宜时,样机运行状态稳定,能够将胡麻脱粒物料不同组分进行分离清选,符合预设的作业工艺流程。同时,在避风排杂装置中排出的物料内也含有较少长茎秆和胡麻籽粒,这主要是在协同调节双风道胡麻脱粒物料杂余集料装置前后风道风量时,双风道内风量、风速不稳定,导致胡麻籽粒夹带损失较大,这也是影响双风道风筛式胡麻脱粒物料分离清选机作业性能的关键因素之一,将在后续研究中进一步试验优化。

4 结论

(1)针对胡麻脱粒物料组分类型,提出“先气流清、再风筛选”的作业模式,制订了胡麻脱粒物料分离清选作业工艺流程,对三级振动筛分装置、双风道杂余集料装置及吸杂除尘装置等关键作业部件进行选型与设计,对胡麻脱粒物料三级筛面关键工作参数进行分析与计算,设计了双风道风筛式胡麻脱粒物料分离清选机。

(2)样机性能试验表明,当振动喂料系统电磁激振器振幅控制在14~18 mm、前风道风量调节手柄在2~4挡位、后风道风量调节手柄在4~6挡位、三级振动筛分装置振动频率在2~6 Hz之间时,该机具有较强的物料适应性;双风道风筛式胡麻脱粒物料分离清选机作业后籽粒清洁率为97.16%、夹带总损失率为1.12%,试验结果满足设计要求,能够实现对胡麻收获期脱粒物料不同组分的分离清选作业。