随动式残膜回收机起膜捡拾机构设计与试验

2021-05-19王昭宇陈学庚颜利民蒋德莉王明恩

王昭宇 陈学庚,2 颜利民,2 蒋德莉 王明恩

(1.石河子大学机械电气工程学院, 石河子 832003; 2.农业农村部西北农业装备重点实验室, 石河子 832003)

0 引言

新疆是我国棉花种植面积最大的省份,棉花种植绝大部分采用地膜覆盖[1-3]。地膜覆盖种植技术可有效抑制杂草生长、改善作物品质[4-6]。但自然条件下的地膜极难降解,大量地膜滞留在田间,影响作物生长,给我国农业可持续发展带来巨大隐患[1,7-9]。

为解决地膜污染问题,我国学者研制出多种残膜回收机[10-13],包括钉齿式、齿链式、耙齿式等多种机型,作业流程包括起膜环节、拾膜环节、输送环节、脱膜环节、卷膜环节和卸膜环节等[10,14-15]。起膜与拾膜是残膜机械回收过程的重要环节[16]。针对起膜环节要求,起膜过程中能疏松板结土壤,同时避免杂质壅堵,完成膜土分离;针对拾膜环节要求,捡拾过程中能顺利拾起地膜,并保证分离后地膜的完整性及排杂率[17-19]。作为残膜回收机的关键部件,起膜拾膜机构的结构及工作参数对整机残膜回收作业效果影响较大,此方面的主要研究成果包括:靳伟等[20]研制的弹齿式残膜回收机主要完成30~50 mm深的地膜捡拾作业,利用惯性将地膜回收到集膜箱;谢建华等[21]研制的行星架式伸缩杆齿拾膜机构主要捡拾土壤表层内长度大于50 mm的残地膜;张慧明等[22]研制的随地仿形起膜装置主要完成秋后距地表30 mm深的起膜作业。

基于以上研究,本文根据随动式残膜回收机起膜、捡拾环节的工作要求,设计一种起膜捡拾机构,在保证起膜、捡拾效果的同时提高机构的工作效率与稳定性,并减少工作区域的杂质壅堵。起膜捡拾机构主要分为起膜装置和捡拾装置两部分:起膜装置在起膜过程中松动土壤,排出机构工作区域堆积的杂质,避免因杂质壅堵而影响后续作业;捡拾装置需顺利捡拾膜土分离后的地膜,并保证捡拾与输送过程中地膜的完整性及排杂率。本文通过分析起膜捡拾机构的结构和工作参数,并进行田间试验研究,从而获取最优参数值,取得较优作业性能。

1 结构与工作原理

1.1 整机结构与工作原理

目前地膜回收方式多以机械回收为主[15],所述随动式残膜回收作业机结构如图1所示,主要包括起膜装置、捡拾装置、脱膜与卷膜装置[23-27],其中起膜装置、捡拾装置位于残膜回收机的末端,机架前端连接卷膜装置与脱膜装置。

作业时,起膜装置松动地表土壤,将地表地膜挑起,实现膜土分离。同时地膜挂接在捡拾装置上,捡拾装置与土壤接触并将拾起的地膜向上输送,地膜经脱膜装置分离并落至卷膜装置,卷膜装置卷收地膜,完成地膜的打卷回收作业,捡拾输送过程中,地膜逆向翻转,膜面上杂质落入捡拾装置中,排至机具外侧。

1.2 起膜捡拾机构结构与工作原理

起膜捡拾机构结构与工作原理如图2所示。如图2a所示,起膜装置主要包括起膜轮、液压马达、支撑板、加压弹簧和液压油管等,起膜轮通过支撑板与机架相连,支撑板上连接加压弹簧。工作时,液压马达提供起膜装置动力,通过支撑板及加压弹簧随地仿形。捡拾装置主要由捡拾链条和捡拾滚筒组成,捡拾滚筒两侧与机架固连,捡拾滚筒圆周上均布滑槽,捡拾链条嵌入捡拾滚筒滑槽内并与起膜轮等间距交错排列。如图2b所示,拖拉机带动残膜回收机行进,液压马达通过链传动将动力传递给起膜轮,起膜轮顺时针挑起地膜;捡拾链条入土(捡拾链条入土处线速度等于机具行进速度),并带动捡拾滚筒逆时针滚动,由于捡拾链条和起膜轮在交汇处转动方向相反,使得地膜能顺利挂接到捡拾链条上并输送至其他装置。

2 结构设计与参数确定

2.1 关键部件结构组成

起膜轮是起膜装置的关键部件,其结构如图3所示。起膜轮主要由起膜轮轮刺、起膜轮轮盘及起膜轮传动轴组成。起膜轮传动轴两端连接支撑板,轴向等间距焊接多个起膜轮轮盘,起膜轮轮刺沿起膜轮圆盘径向均布焊接。捡拾装置主要通过捡拾滚筒及捡拾链条进行地膜的捡拾作业。如图4所示,捡拾滚筒主要由螺旋输送器、圆环、拨杂板等组成。螺旋输送器位于圆环内并与圆环偏心安装,螺旋输送器两端装有轴承并与机架连接,圆环沿螺旋输送器轴等间距轴向均布。相邻圆环间沿圆环径向方向等间距分布多个拨杂板,相邻拨杂板之间留有间隙;捡拾链条主要由捡拾钉齿和捡拾链板组成,两捡拾钉齿间安装3个捡拾链板,相邻捡拾链板之间、捡拾钉齿与捡拾链板之间通过销钉铆接。

起膜过程中,起膜装置工作区域内堆积大量杂质,由于捡拾滚筒相邻拨杂板之间留有间隙,膜面上堆积的杂质经间隙进入捡拾滚筒内,经螺旋输送器排至机具的两侧,剩余部分杂质则沿着起膜轮轮盘之间的间隔排至机具后侧,解决了杂质壅堵的问题;捡拾过程中,起膜轮轮刺挑起地膜向起膜装置与捡拾装置的交汇区域运动,捡拾钉齿捡拾挑起的地膜并向其他装置输送。地表地膜经起膜轮挑起到由捡拾钉齿拾膜输送的过程中,地膜近180°翻转,膜面上剩余的杂质排至机具外侧,提高残膜回收率并降低回收残膜的含杂率。

2.2 起膜过程分析及参数确定

起膜捡拾机构进行起膜、捡拾作业时,易发生地膜从起膜轮上脱落与分离后的地膜被起膜轮拉断,捡拾装置捡拾地膜效果差。为确定影响因素并便于分析,对该过程中作用对象的运动简化处理。起膜过程中,仅分析地膜受到起膜轮施加的拉力、摩擦力及膜面杂质对地膜的拉力影响;捡拾过程中,仅分析捡拾输送过程中起膜轮和捡拾钉齿工作参数对地膜捡拾输送情况的影响。

2.2.1起膜过程分析

为保证地膜能够被挑起不脱落且不发生断裂,对起膜轮起膜过程中作用对象的运动状态进行分析。起膜轮轮刺带动地膜转动时,地膜受到离心力作用需克服向心综合作用力,受力分析如图5a所示。图中Fn为地膜受到起膜轮轮刺的支持力,Fa为地膜受到的离心力,G为挑起的地膜受到的拉力,大小等于膜面上杂质的重量,f为地膜受到轮刺的摩擦阻力,地膜恰好从起膜轮上脱落的临界条件为挑起的地膜所受离心力等于其他外力的合力,即

(1)

式中R1——传动轴圆心到轮刺与地膜交点的距离,mm

θ——相邻轮刺与竖直方向的夹角,(°)

v——起膜轮轮刺与地表地膜接触位置的线速度,m/s

m——膜面杂质总质量,g

ω1——起膜轮转动角速度,rad/s

根据文献[28]方法测得地膜的摩擦因数μ=0.4,确定地膜受到轮刺的摩擦阻力f为

f=μmgcosθ

(2)

式中g——重力加速度

此外,地膜未脱离起膜轮轮刺时,挂接在起膜轮轮刺上的地膜角速度处处相等(等同于起膜轮角速度),即

ω1=2πn1

(3)

式中n1——起膜轮转速,r/min

联立式(1)~(3)可得,保证地膜挑起后不脱离的临界条件为

(4)

由上述公式可得,导致挑起的地膜脱落的主要因素包括n1及R1。由式(4)可知,R1和n1的增大均会影响起膜轮挑膜效果。轮刺入土深度不变的情况下,R1增大,轮刺拾起地膜处的线速度增大,离心力增大,起膜效果降低;n1增大,地膜所受离心力增大,影响装置的起膜效果,并且n1对起膜轮起膜效果的影响大于R1对起膜效果的影响。

为确定引起地膜断裂的因素,对单个起膜轮挑膜过程进行分析,结果如图5b所示。起膜轮进行膜土分离作业时,地膜受到的拉力受起膜轮轮刺转动角度的影响。起膜轮轮刺挑起地膜转动到水平位置时地膜所受到的拉力最大为Gmax。为使地膜不发生断裂,应保证挑膜过程中地膜所受最大拉力Gmax小于地膜自身纵向拉断力F1,即

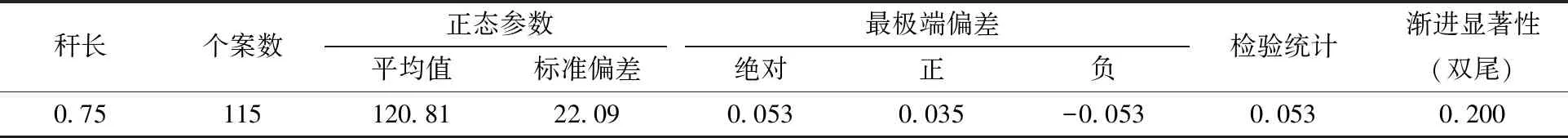

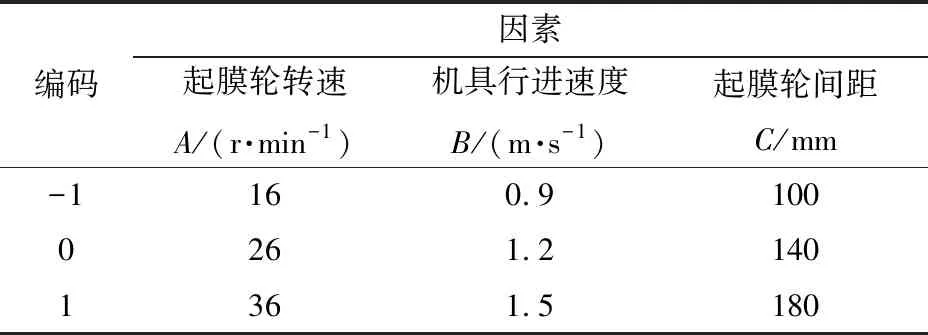

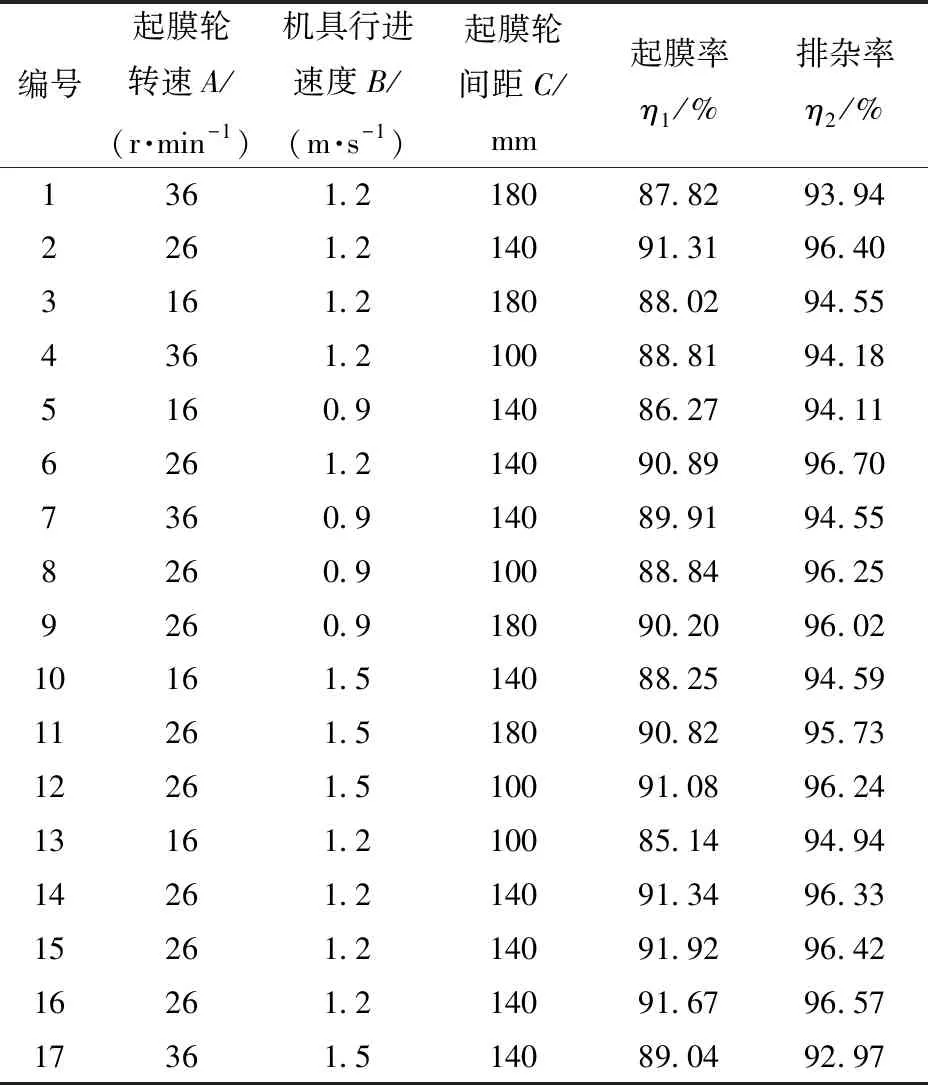

Gmax (5) 此外,起膜装置起膜过程是由多个起膜轮共同完成。如图6所示,为确保装置顺利挑起整个幅宽地膜而不断裂,同一截面处总纵向抗拉力大于该位置处膜面上杂质的总重量。将装置挑起整个幅宽的地膜作为整体进行受力分析,如图7所示。 试验测得整个幅宽地膜纵向拉断力F=2.4 N,膜面上杂质含量W=110 g/m,结合新疆棉花铺膜种植模式,根据单一起膜轮挑膜过程中挑起的地膜不断裂需满足的条件,则有 (6) 其中 式中Q——起膜轮入土到挑膜过程中转过角γ的位移,mm Lz——起膜轮工作幅宽,mm D——相邻起膜轮间距,mm γ——起膜轮轮刺间距角,(°) L——轮刺入土深度,mm h——起膜轮轮刺高度,mm 即确保起膜装置挑起地膜不断裂,应保证整个幅宽地膜的纵向抗拉力大于膜上杂质的总重力G′。根据式(6)可知,导致挑起地膜发生拉断的主要影响因素包括起膜轮间距D、起膜轮轮刺间距角γ、起膜轮工作幅宽Lz等参数。 2.2.2起膜轮轮刺高度确定 结合2.2.1节可得,起膜轮轮刺的高度(大小等于L与R1之和,其中起膜轮入土深度L为确定值)影响装置的起膜效果。作业时,起膜轮轮刺与竖直方向夹角及入土深度都在发生变化,起膜轮轮刺与土壤产生工作阻力,由文献[29]可知,保证最小工作阻力时起膜轮轮刺高度为 (7) 式中φ——土壤内摩擦角,(°) 由式(7)可知,起膜轮轮刺间距角γ影响起膜轮轮刺的最小高度h,同时γ决定起膜轮转速及其他因素确定时起膜轮轮刺工作数量。单个起膜轮轮刺进行起膜作业过程为从起膜轮轮刺进入地表开始,到该起膜轮离开土壤挑膜向其他装置输送时结束。起膜装置工作时,起膜轮既自身转动又跟随整机运动,为提高起膜轮起膜工作的连续性和可靠性,确保起膜轮进行膜土分离作业时挑起的地膜不发生脱落,应使得一起膜轮轮刺结束起膜作业的同时至少另一起膜轮轮刺进行起膜作业。即起膜轮轮刺间距角γ最大值不超过起膜轮一轮刺处于离开土壤挑膜的临界状态时,相邻另一轮刺应处于入土挑膜的临界状态时两起膜轮轮刺组成的夹角,从而实现起膜轮挑膜的连续性,相应状态下起膜轮轮刺高度h和轮刺入土深度L关系如图7所示。 通过对图7起膜轮作业的临界状态进行分析,根据起膜轮各参数的关系确定起膜轮膜土分离作业的起膜轮最小轮刺间距角γmin为 (8) 考虑到起膜轮工作特性及同其他装置的装配关系,确定起膜轮连接圆盘直径不宜过大,本文取起膜轮连接圆盘半径R=90 mm,通过试验确定轮刺入土深度L=20 mm,并联立式(7)、(8),计算得轮刺最小高度h的最小值为130 mm,根据整机的结构尺寸及起膜轮与其他部件装配关系,取h=150 mm。 2.2.3起膜轮排列间距确定 起膜轮间距D影响整个幅宽地膜的受力。试验时,当D过大时,挑起的地膜断裂严重。相同截面的地膜受到的起膜轮轮刺支撑包括一支撑点支撑、两支撑点支撑及多支撑点支撑,该截面的轮刺数越多,地膜支撑点越多,通过分析发现,地膜截面支撑点越多受膜面上杂质重力的影响越小,为避免地膜破损严重,起膜轮轮刺个数不宜过多。此外膜面上积累的杂质重心同地膜与起膜轮接触的区域存在一定距离,受杂质重力影响产生剪切力,剪切力的大小与同一截面支撑点数量有关。同时试验发现,造成杂质壅堵的主要原因是棉花打秆机打秆后膜面残留的棉秆及土壤等杂质在起膜装置的工作区域不断累积,影响了装置的起膜效果。由于起膜装置由多个起膜轮组成,相邻起膜轮之间留有间距,起膜轮间距越小,起膜装置起膜效果越好,但当起膜轮数量增加到一定程度时,对起膜装置的起膜效果影响不大,对清杂的效果影响极大。当膜面残留棉秆的长度小于相邻起膜轮的间距时,起膜装置的起膜、排杂效果明显;当残留棉秆的长度大于相邻起膜轮的间距时,相邻起膜轮之间聚集少许杂质,影响起膜轮的起膜、排杂效果;当相邻起膜轮的间隔过大时,相邻起膜轮之间无杂质壅堵但起膜轮的起膜效果变差。因此需确定最优起膜轮间距,以提高起膜装置的起膜、清杂效果。目前新疆棉花种植模式主要为660 mm+100 mm,地膜幅宽为2 050 mm,工作幅宽Lz=1 916 mm,通过结合新疆棉花种植模式并考虑起膜轮和棉垄的匹配,分析膜面杂质的物料特性,确定合理的起膜轮间距D,如图8所示。 2019年进行了田间试验,获取了残膜回收前膜面棉秆物料特性,并对取得的数据进行分析。剔除不合理的数据,对剩余数据进行试验分析。本文假设膜面棉秆的长度呈正态分布,并对试验数据进行了单样本柯尔莫戈洛夫-斯米诺夫检验,结果如表1所示。表1中渐进显著性P=0.2,膜面秆长符合正态分布。将测得的棉秆长度等数据代入到SPSS软件中,获取数据的正态曲线直方图,结果如图9所示。 由于膜面上杂质主要为棉秆,长度为L′,根据起膜轮的结构特性及棉秆的尺寸参数,应保证起膜装置正常工作时膜面上杂质均能通过起膜轮,其中起膜轮排除杂质的区域是由起膜轮间距D和起膜轮轮刺高度h组成的矩形区域。已知起膜轮轮刺高度h=150 mm,棉秆L′最长为180 mm,起膜装置工作时,膜面上的棉秆随机经过两起膜轮间距。允许最长棉秆通过的的最小起膜轮间距为最长棉秆从起膜轮间距D和起膜轮轮刺高度h组成的矩形区域的对角线通过时的距离,允许最长棉秆通过的最大起膜轮间距为棉秆从起膜轮间距D通过时的间距,即满足排出棉秆等杂质的起膜轮间距D取值为 表1 单样本柯尔莫戈洛夫-斯米诺夫检验Tab.1 One-sample Kolmogorov-Sminov test (9) 同时由图9可以看出,试验获取的膜面上棉秆长度主要集中在100~150 mm之间,棉秆长度多以125 mm为主,棉秆长度超过150 mm的较少。通过分析棉秆长度的分布并考虑新疆棉花种植模式和同捡拾装置的配合,最终确定起膜轮间距范围为100 mm≤D≤150 mm。同时由式(9)可知,该范围内长度介于150~180 mm的棉秆也能通过起膜轮间隙。 2.2.4起膜轮轮刺间距角确定 结合上文可知,起膜轮的轮刺间距角γ既影响起膜过程中经起膜轮挑起的地膜脱落又影响地膜发生断裂。如图7所示,当起膜轮入土挑膜时,由于起膜轮轮刺与土壤接触形成工作阻力,当起膜轮轮刺顺时针转动从贴入地表到入土深入到铅垂位置时,该过程中起膜轮轮刺入土对土壤进行挤压,该动作有助于抵抗起膜轮的下沉,同时土壤的反作用力有助于起膜轮的转动,当起膜轮轮刺从铅垂位置到离开地表时,起膜轮轮刺受到土壤的阻力,增加了装置的能量消耗。因此为减小挑膜过程中起膜装置的消耗,应保证起膜轮轮刺间距角γ最小,且当起膜轮轮刺进入土壤在达到铅垂位置时,其后方与其相邻的钉齿应开始进入土壤,起膜轮轮刺间距角γ最大时应保证起膜轮轮刺离开地表时,其后方与其相邻的钉齿应开始进入土壤。通过对起膜轮挑膜作业的临界状态进行分析,根据起膜轮各参数的关系确定满足起膜轮膜土分离作业的起膜轮轮刺间距角γ为 (10) 根据起膜轮轮刺高度h及起膜轮挑膜入土深度L,确定起膜轮轮刺间距角γ的范围为32°~64°。结合2.2.1节,相邻另一轮刺最大轮刺间距角应满足 (11) 联立式(7)、(8)、(11),计算得γmax=89°,即相邻轮刺间距角最大不超过89°。结合上文对起膜作业过程中整个幅宽地膜的受力分析,根据式(6)在其他因素数值确定的情况下,为保证地膜自身纵向拉断力大于挑膜过程中地膜所受最大拉力,起膜轮间距角γ取值范围为46°~83°,结合式(10),起膜轮间距角γ的取值范围为46°~64°,本文取γ=60°,并根据确定的起膜轮间距角可以确定单个起膜轮轮盘上焊接的起膜轮轮刺个数为 (12) 根据上文确定的起膜轮间距角γ,确定与之对应的轮刺个数K=6。 为分析起膜装置进行膜土分离作业后,分离后的地膜挂接在捡拾钉齿时起膜轮和捡拾钉齿的运动规律,对地膜由膜土分离到拾膜输送过程进行运动学分析,确定起膜轮和捡拾链条合理的工作参数。该过程中,捡拾钉齿同起膜轮跟随整机运动,捡拾钉齿拾膜轨迹同起膜轮起膜轨迹产生轨迹交汇区域。地膜被起膜轮挑起后,跟随起膜轮转动,在交汇处挂接到捡拾钉齿上,为确保地膜能顺利挂接到捡拾钉齿上,应保证捡拾钉齿及起膜轮轮刺均处于交汇处。因此起膜轮转速和捡拾钉齿的转速直接决定地膜捡拾的效果。以捡拾滚筒圆心位置为原点,以与机具行进方向相反的方向作为x轴,以竖直方向为y轴,建立xOy直角坐标系。地膜由膜土分离到输送过程的运动轨迹分析如图10所示。图中M、N两点为捡拾钉齿拾膜处同起膜轮进行膜土分离时运动轨迹的交点,图10中阴影部分为起膜轮挑膜挂接到捡拾钉齿的过渡区域。 试验确定在xOy直角坐标系中,两捡拾钉齿之间的角度γ′=30°,捡拾滚筒y轴方向到点M的角度为60°,到点N的角度为80°,捡拾钉齿由点M到点N的弧长S=105 mm。工作时,起膜装置挑起地表的地膜经过点M、N组成工作区域将地膜挂接在捡拾装置上输送至其他装置。通过对图10中捡拾的地膜经过起膜装置与捡拾装置的运动轨迹分析可得,为保证机具行进残膜回收作业时,起膜轮挑起的地膜均能被捡拾钉齿挂接,则应使起膜轮经过点M、N组成工作区域所用的时间内,捡拾钉齿均能在该工作区域内,即保证挑起的地膜顺利挂接到捡拾钉齿的条件为 (13) Lx≤R2sin(ω2t)≤La (14) Lb≤R2cos(ω2t)≤Ly (15) 其中 式中Lx——点M水平位移,mm Ly——点M竖直位移,mm La——点N水平位移,mm Lb——点N竖直位移,mm R2——捡拾钉齿拾膜转动半径,mm ω2——捡拾滚筒角速度,rad/s v′——捡拾钉齿拾膜处线速度,m/s t——起膜轮经过点M、N组成工作区域所用的时间,s 为确定合适的起膜轮转速,本文根据选取拖拉机不同行进速度(等于捡拾钉齿速度,取0.9~1.5 m/s)和式(13)~(15),通过获取不同速度下捡拾钉齿通过过渡区域的时间t,确定起膜轮转速n1的取值范围。并根据田间试验情况,最终选取起膜轮对应的转速为16~36 r/min。 为检验随动式残膜回收机起膜捡拾机构的田间性能,2019年10月底,在新疆生产建设兵团石河子市145团7连进行起膜捡拾机构试验。残膜回收机作业时由迪尔904轮式拖拉机牵引工作,试验田棉花种植模式采用660 mm+100 mm,所铺地膜采用厚度为0.01 mm的耐候性地膜,覆膜幅宽为2 050 mm,地膜滞留田间时间约为180 d,打秆机作业后膜面上有少量棉铃壳、棉叶和土壤覆盖。本文按照GB/T 25412—2010规定对随动式残膜回收机起膜捡拾装置进行田间试验,随机选取试验田铺膜种植区域作为试验区域,选取1个膜幅进行试验,每个测试区域长20 m,相邻测试区域间隔10 m。 根据机具田间的实际工作情况,通过对随动式残膜回收机起膜捡拾机构的结构及工作机理分析,确定影响该机构工作性能的主要因素为起膜轮间距、起膜轮转速及拖拉机牵引机具的行进速度;起膜输送过程中,该机构的田间工作性能指标为地膜的起膜率η1和起膜轮的排杂率η2。 各因素对试验效果有影响且呈非线性,采用响应曲面法构建模型。本文针对随动式残膜回收机具,根据机具在田间的作业情况,采用三因素三水平正交方法进行试验设计,试验因素编码如表2所示。 表2 试验因素编码Tab.2 Coding of test factor 依据机具起膜捡拾机构的田间作业要求与效果,将起膜率η1、排杂率η2作为响应值,对起起膜轮转速A、拖拉机牵引机具行进速度B及起膜轮间距C进行试验研究。试验田随机选取20 m长的试验区。试验期间由人工将试验区内未回收的地膜进行回收编号,并对回收的地膜进行清洗、晾干与称量。作业后单个测试区残留地膜的质量为m1,机具作业前单个测试区地膜的质量为m2,作业后起膜装置起膜处膜上剩余杂质的质量为m3,机具作业前单个测试区膜面上杂质的质量为m4。 针对随动式残膜回收机的作业要求,根据起膜捡拾机构的结构与工作参数,将起膜率η1、排杂率η2作为响应值,对起膜轮转速A、机具行进速度B及起膜轮间距C进行试验研究,试验结果如表3所示。 表3 试验设计与结果Tab.3 Experimental design and results 应用Design-Expert 8.0.5软件对表中数据进行多元线性回归拟合及方差分析,结果如表4所示,并建立起膜率η1和排杂率η2对起膜轮转速、机具行进速度、起膜轮间距的二次多项式响应回归模型。对起膜率η1的数据分析可知,在P<0.05水平上A、B、C、AB、AC、A2、C2的系数显著,其余不显著。该模型P<0.000 1,说明以起膜率η1作为响应函数的回归模型具有高度的显著性,失拟项P=0.401 3,失拟不显著,回归模型方程具有高度的拟合性,回归方程为 η1=91.43+0.99A+0.5B+0.37C-0.71AB- 0.97AC-2.92A2-1.06C2 (16) 对排杂率η2的数据分析可知,在P<0.05水平上A、B、C、AB、A2、B2的系数显著,其余不显著。该模型P<0.000 1,说明以排杂率η2作为响应函数的回归模型显著性,失拟项P=0.392 3,失拟不显著,回归模型方程具有高度的拟合性,回归方程为 表4 试验结果分析Tab.4 Analysis of experiment results η2=7.03+0.64A+0.35B+0.34C+1.03AB+ 4.08A2+0.77B2 (17) 利用Box-Behnken Design进行试验数据分析并生成3D响应曲面图,通过分析各项系数大小确定各因素对机具起膜率η1的影响,得出各因素对机具起膜率η1的影响重要性依次为起膜轮转速A、机具行进速度B、起膜轮间距C,其中起膜轮转速对机具起膜率η1的影响最明显。为更直观判断各因素对机具起膜率η1的影响趋势,通过固定一个试验因素处于零水平,研究其余2个因素间的交互效应,由表4和式(16)可以看出,BC和B2的P值大于0.05,对机具起膜率不具有显著性影响,A、B、C、AB的P值小于0.05,对起膜率有显著性影响。图11为各显著性影响参数对机具起膜率的响应曲面。 由图11a可以看出,当起膜轮转速稳定不变时,随着起膜轮间距的增加,机具的起膜率η1呈先增大后减小的趋势,当起膜轮间距为130~150 mm时,机具起膜率η1达到最大值;当起膜轮间距固定不变时,随着起膜轮转速的增加,机具的起膜率η1先增大后减小,当起膜轮转速为25~30 r/min时,机具起膜率η1达到最大值,其原因是当机具行进速度位于0水平时,自身速度不发生变化,而捡拾链条的速度等于机具的行进速度,因此起膜轮挑膜过程中,起膜轮转速增大,与捡拾链条的速度差逐渐减小,起膜效果明显,但是进一步加大,起膜轮转速过快,产生缠膜现象。由图11b可以看出,随着起膜轮转速的增加,机具起膜率先增加后减小;当起膜轮转速稳定不变时,随着机具行进速度的不断加快,机具起膜率逐渐增大,但机具起膜率增加的幅度逐渐降低,趋势不明显。 由表4可知,起膜轮转速A、机具行进速度B、起膜轮间距C对机构排杂率的影响显著性由大到小依次为A、B、C。根据表中各项P值,仅起膜轮转速A和机具行进速度B的交互作用对机构的排杂率有显著影响,试验中起膜轮转速A、机具行进速度B对排杂率影响响应曲面如图12所示。当起膜轮间距固定在零水平时,起膜轮转速固定不变,起膜捡拾机构的排杂率随着机具行进速度的逐渐增大呈现先减小后增大的趋势,当机具行进速度稳定不变时,随着起膜轮转速的增大,排杂率先减小后增大,但响应曲面沿起膜轮转速A的变化比沿机具行进速度B的变化快,说明起膜轮转速A对机构排杂率的影响更显著。 起膜捡拾工序是残膜回收作业的关键环节,起膜率是反映起膜效果最重要的指标,在试验范围内要求其值越大越好,排杂率则反映机构的工作性能优劣,应用Design-Expert 8.0.5的寻优功能对起膜捡拾机构的结构进行优化,得到最优参数组合为:起膜轮转速26.2 r/min、机具行进速度1.23 m/s、起膜轮间距139.95 mm,此时起膜率为91.49%,排杂率为92.92%。 为验证参数优化结果的可靠性,本文采用起膜捡拾机构参数最优组合在田间进行3次重复试验,如图13所示,棉田为经棉花打秆机打秆作业后的作业田,试验结果取平均值。试验测得机构起膜率均值为90.45%,排杂率均值为91.30%,比理论预测值分别降低1.04、1.62个百分点。试验验证结果表明,回归模型具有较好的可靠性。 (1)针对随动式残膜回收机在起膜捡拾过程中杂质壅堵的问题,设计了一种起膜捡拾机构,通过对起膜捡拾机构的起膜、拾膜过程进行分析,确定了影响起膜捡拾机构作业质量的影响因素及评价指标。 (2)建立以起膜率、排杂率为响应指标的三元二次回归模型,通过对模型进行响应曲面分析,得出试验范围内机具行进速度、起膜轮转速、起膜轮间距对机构起膜效果的影响。各因素对起膜率和排杂率的影响顺序由大到小均为:起膜轮转速、机具行进速度、起膜轮间距。 (3)根据正交试验组合设计试验方案进行样机的田间试验,并对结构参数进行优化,得到其最优作业参数组合为:起膜轮转速为26.2 r/min、机具行进速度为1.23 m/s、起膜轮间距为139.95 mm,此时起膜率理论值为91.49%,排杂率理论值为92.92%。 (4)根据获取的优化数据进行机构改进设计,并进行田间试验验证。起膜捡拾机构在参数最优组合下测得机构起膜率均值为90.45%,排杂率均值为91.30%,比理论预测值分别降低1.04、1.62个百分点。试验验证结果良好,满足回收作业要求。

2.3 捡拾过程分析及参数确定

3 试验设计

3.1 试验条件和方法

3.2 试验因素与评价指标

3.3 试验方案

4 试验结果与参数优化

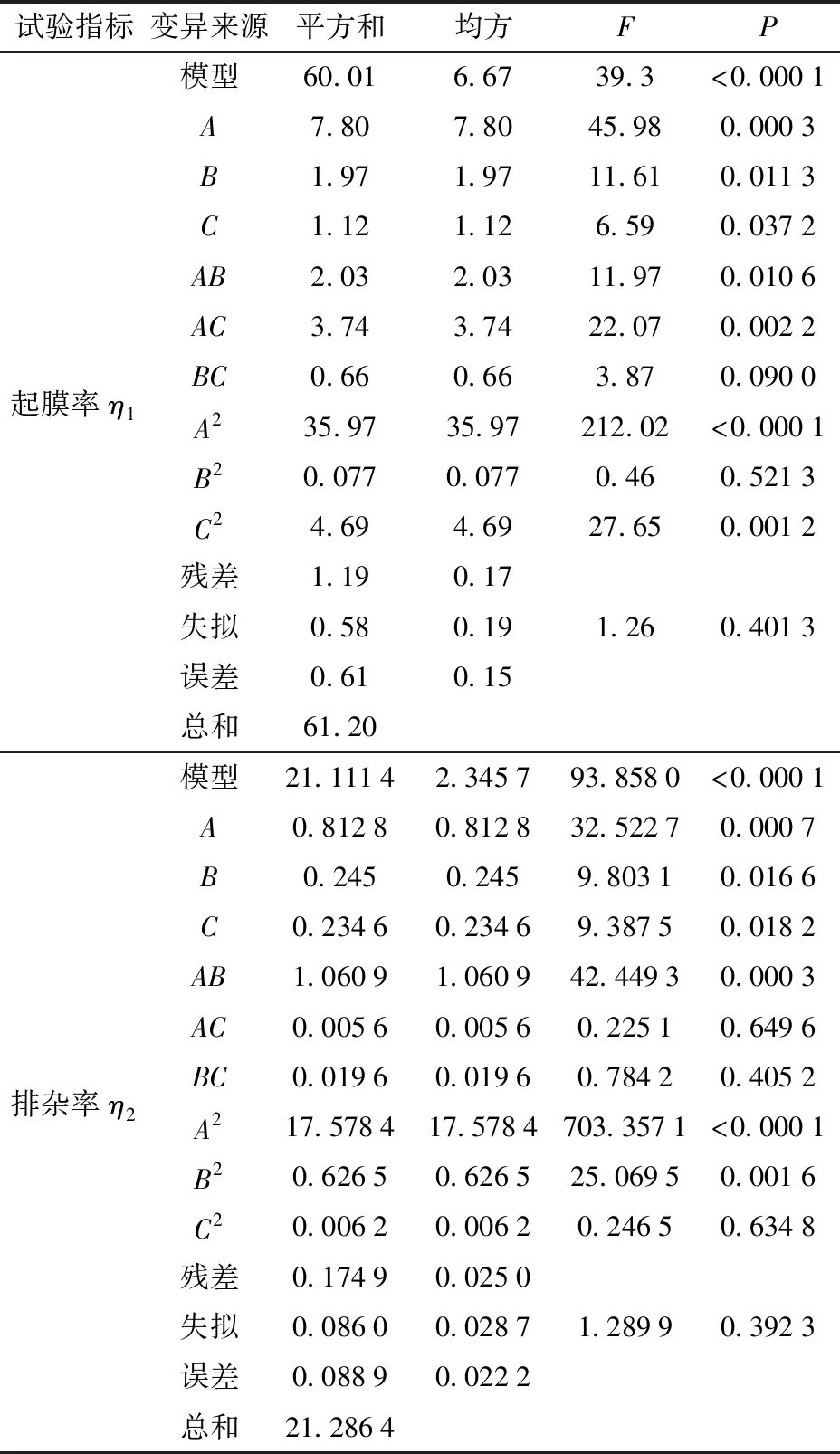

4.1 模型建立与显著性检验

4.2 试验因素对机构起膜率的影响

4.3 试验因素对机构排杂率的影响

4.4 参数优化与田间试验

5 结论