卫星有效载荷产品保证策划与推进

2021-05-19牛相林祁公祺邹明中科院上海技术物理研究所

牛相林、祁公祺、邹明 /中科院上海技术物理研究所

牛祎铉、廉珂 /上海卫星装备研究所

20 世纪90 年代初,我国开始学习国外先进的产品保证方法,在此基础上制定了适合国情的《航天产品保证要求》,并在全航天系统内进行了推广。本文结合实际工作,总结和阐述了卫星有效载荷采取的产品保证控制措施,可为后续卫星载荷的产品保证提供参考。

一、树立宇航产品保证的理念

1.宇航型号任务的工作阶段

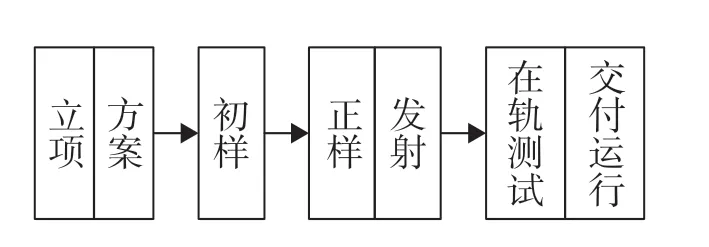

宇航型号任务根据技术流程将产品研制划分为立项论证、方案阶段、初样阶段、正样阶段、在轨飞行等研制阶段工作。立项阶段进行任务分析、可行性论证;方案阶段进行优选方案、研制样机;初样阶段进行详细设计,电性件、结构热控件、鉴定产品,参加整星试验等研制工作;正样阶段需进行正样设计、产品研试,参加整星试验,出厂评审等研制工作;在轨飞行阶段进行发射场及在轨测试、产品交付给用户、技术支持服务等,宇航型号任务技术流程如图1 所示。

各级设计师需按管理部门和项目负责人的协调,明确各阶段研制计划、交付的试件与产品、过程与产品质量控制要求。

图1 宇航型号任务技术流程

2.树立产品保证理念

美国在1986 年发布了《航天供应商产品保证大纲》,欧洲在80 年代后期在宇航企业全面推行了产品保证工作,中国空间技术研究院2012 年颁发了《全面产品保证工作规定》。航天产品具有特殊性:系统复杂、技术风险高,失败的成本太高,一次成功不等于每次成功。我国航天实行准入退出机制,质量是生存发展的生命线,产品保证对航天承研单位尤其重要,必须提高对产品保证的认识,学习产品保证规范和方法,落实执行到位,加强产品保证管理,确保宇航产品一次成功。

3.设立产品保证专业岗位和人员

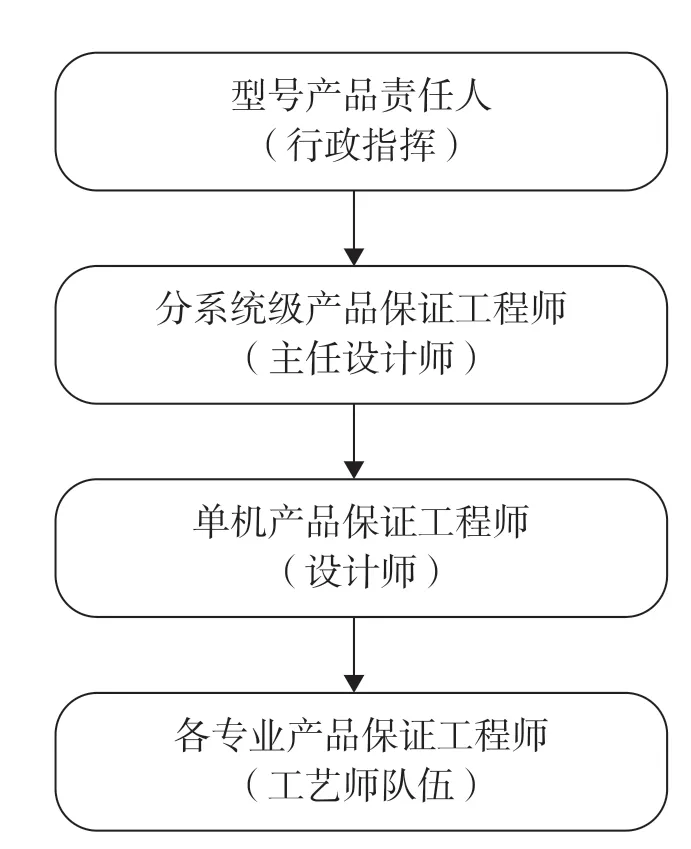

图2 产品保证队伍组织框图

产品保证专业人员是型号研制队伍中的重要组成部分,设计师已充分认识到开展产品保证工作的必要性。行政指挥是产品保证工作的第一责任人,其他人员在行政指挥的领导下开展各项产品保证活动,型号正副主任设计师是单位的产品保证专家组成员,产品保证队伍组织框图如图2 所示。

二、型号任务项目研制产品保证策划

1.策划是型号项目的重要开端

项目初期就要进行多维度综合策划,充分考虑技术、质量、进度、经费、人员等因素,按技术、产保、流程、进度的顺序做好策划。注意合理的技术继承和创新,确定验证事项和区别四类(A、B、C、D)单机;按使用要求,列出关键特性和控制事项并量化;综合技术等因素,列出风险项并落实化解措施;明确对活动部件、自研件、特殊外协的技术与产品保证要求;明确特殊测试、试验事项的要求;落实特殊技术条件保障事项的解决途径。在基本理清技术基础上结合产品保证事项,编制产品研制流程。

2.项目研制总流程及初样、正样流程策划

依据研制要求或研制任务书,对项目进行全周期策划,编制全周期研制流程、初样研制流程和正样研制流程,并将产品保证事项纳入流程。

3.做好产品保证工作的策划

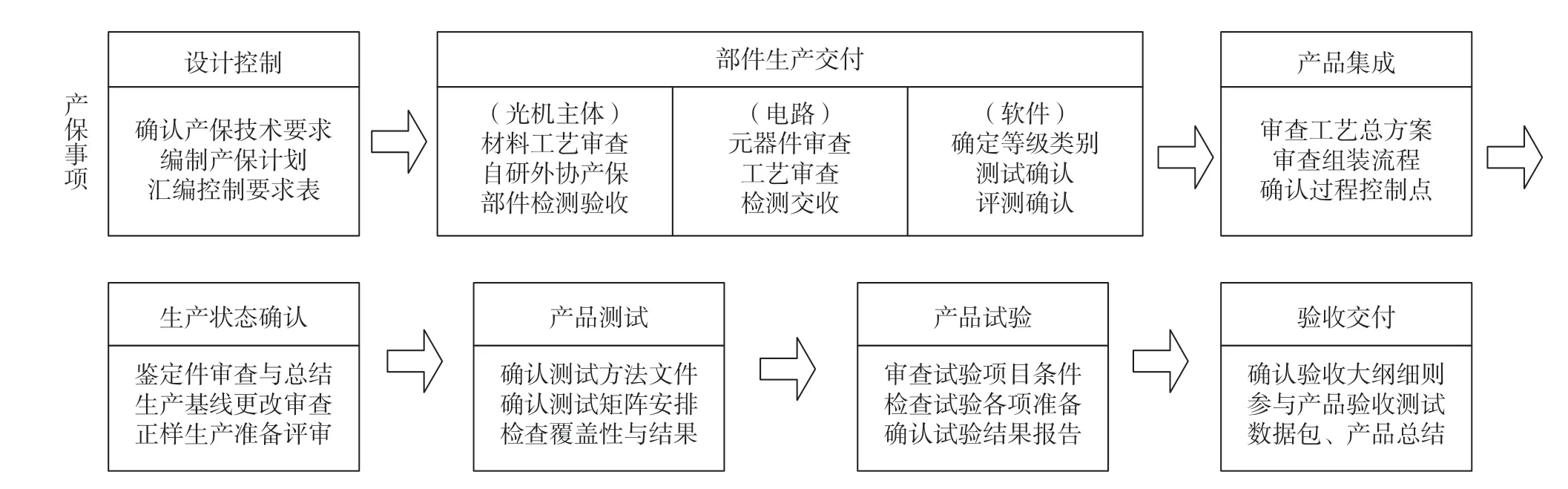

在项目研制流程的基础上,将产品保证策划与设计、制造过程、交付结合,明确设计评审、部件生产交付、产品集成、生产状态确认、产品测试、产品试验和验收交付等阶段产品保证内容,并纳入研制流程,如图3 所示。

对C、D 类单机产品,研制鉴定件后做正样产品生产基线评审,同时把对质量有可能产生影响且需要单位保证的工作内容列入到产保工作中。

4.把握分阶段产品保证要点

识别和梳理各个阶段的产品保证要点,归纳出各个环节的产品保证要点,确定初样阶段和正样阶段产品保证要点。

(1)初样阶段产品保证要点

组织产品详细设计及保证计划(含外协、自研件)编制和评审;明确关键特性、风险及可靠性分析控制点(明确控制点);明确工艺总方案评审及总装过程控制(关键/强检点);组织软件研制过程控制的检查确认;进行产品测试覆盖性分析及不可测项控制的检查确认;确定鉴定产品研制与测试验收中事项(单机环试、系统联试与专项试验、交收测试、整星试验、实物与数据包检查)。

(2)正样产品保证要点

结合正样设计修订产品保证计划,重在生产基线与状态更改确认,部件交收与产品总装测试试验控制,严格产品交付验收。

三、初样及正样的产品保证工作事项

根据产品研制阶段确定的产品保证要点,分解为初样及正样阶段的产品保证事项,再细化为具体的文件、质量记录和数据,以利于量化、精细化,使之有可操作性。

图3 产品保证工作策划图

1.组织产品初样设计和产品保证计划评审

组织产品初样设计和产品保证计划评审;组织光学、结构、机构、热控、电子学、软件、地检分任务书协调确认;组织探测器、制冷、杜瓦、光学薄膜分任务书协调确认;对上述子系统、单机、组件、地检详细设计报告及评审(报告应有章节明确产品保证主要事项与要求);汇总编制外协件清单,订立合同与技术协议情况(含质量控制、产品验收要求)。

2.明确技术风险、关键特性与可靠性控制点

设计师需编制下列报告并明确控制事项表。编制产品特性分析报告,可参阅航天标准QJ892-1995,报告应给出关重件控制要求表。编制初样技术风险分析与控制报告,报告给出风险项目、三类关键特性、设计裕度、十新等分析与控制要求表。编制产品可靠性安全性设计报告,报告给出关键项目、单点故障及强检点、FMEA 及可靠性验证项目要求表。以上控制要点由设计师执行,产品保证检查督促。

3.明确软件研制过程控制要点

设计师编制软件研制流程并明确控制点。明确软件等级与类别,编制软件研制流程;明确CPU/FPGA 软件需求分析、设计、实现、测试与评测;卫星总体验收;固化落焊与补充试验全流程与控制点;明确软件各级测试(单元、组装、确认、系统测试,第三方评测与回归测试),最终固化落焊的落实安排;落实软件的三库管理、版本与更改的控制措施,给出软件产品数据包文档清单,及时整理入库。

4.明确加工、自制件过程控制要点

主管质量师、项目产品保证负责人要检查督促下列要点的执行。

(1)光机加工生产过程控制要点

审查设计图纸标准化,外协加工应有专项协议;汇总光机加工工艺目录,审查有无禁限用或新材料与工艺;成品验收记录(内部办交接单,外部有验收报告)。

(2)电装生产调试过程控制要点

编制规范的电原理图、印制版图、电缆接点表;单板、机箱电装文件,审查禁限用工艺及常见问题的控制;检查电装调试卡,照相记录,合盖前检查多余物,鉴定件试后检查,办理交接单(外协有检测验收报告)。

(3)活动部件组装过程控制要点

评审组装流程控制点、测试方法要求,确认试验项目条件;审议工艺文件、过程质量记录表、试验报告与结果;抽样鉴定试验,运行寿命试验,试后做分解检查分析;对装入整机的机构组件履行交收测试与试验,办交接单。

(4)探测器、杜瓦、制冷机、光学薄膜过程控制要点(专用器件要评审产品保证方案)

检查工艺、组装流程与控制点、过程质量记录表的执行;审议确认筛选、鉴定、验收试验条件,验收测试细则;研制鉴定件,对探测器组件进行鉴定测试与可靠性试验;对装入整机的自制件履行交收测试试验,办内部交接单。

5.评审工艺总方案与总装调试流程

(1)编制工艺总方案与评审要点

编制前要查阅航天标准Q/QJA-38、单位质保体系工艺总方案编制指导文件;查阅航天产品禁限用材料、工艺规定,宇航常用材料、工艺多发问题控制要求等文件资料。工艺总方案主要内容包含产品组成、生产总装过程、工艺选用、关键工艺、总装环境与设备控制等。该报告应汇总列出光、机、电、总装工艺目录清单,识别有无新工艺、有无使用禁限工艺。对工艺总方案评审,着重是工艺选用的正确性、可行性,需要鉴定、验证的新工艺,关键工艺控制的实施办法。

(2)主体产品总装调试流程的控制

编制主体产品总装调试流程(组部件验收齐套至主体产品环试前的集成过程),列出强制、关键检验点、性能过程检测点及控制措施,进行内部评审确认。相应编制机装、光校、系统联调工艺文件及记录表,明确关键工序、特殊过程要求检查、关键检验和过程测试记录、照相及点封记录。

表4给出了经处理后的上证综指与其他指数收益率序列的全局相依性结果。由表4可知,上证综指与日经225指数及香港恒生指数收益率相关性明显高于其他指数相关性。上证综指与标普500 指数及DAX指数的相关性则处于相对较低水平。

6.明确产品测试方案并落实安排

梳理载荷任务书(技术要求)及关键特性控制要求的全部测试项目,列测试项目矩阵表。明确过程检测、验收检测、待装星后测试安排,相应编制与审议测试方案;编制载荷测试覆盖性分析报告,给出Ⅰ、Ⅱ、Ⅲ类不可测项目、强制(关键)检验点清单并审议确认;将Ⅱ类不可测项纳入总调过程检测,填写过程测试记录表;编制载荷产品验收测试细则及测试工作程序记录表;检查确认使用通用仪器、地检设备的计量情况;最终编制产品测试报告与测试覆盖性检查报告。

7.明确产品试验方案并落实安排

(1)确认产品参加整星试验项目与安排

与型号总体协调确认载荷参加整星试验(初样星力学、热控、电测,正样星电测、真空热试验等)的产品状态和安排。

(2)确认产品各单机环试矩阵并执行

编制各单机环试项目及条件,卫星总体参加审议确认;编制各单机环试细则,控制试验状态,记录数据编写报告。

(3)确认产品专项试验要求并执行

载荷产品定标、运动机构寿命等为专项试验。编制专项试验大纲及细则,请卫星总体参加评审确认;按大纲细则完成试验与报告,并审议确认试验结果。

8.鉴定产品验收检查与初样研制总结

(1)对鉴定产品进行验收检测与实物检查

(2)初样研制总结与转正样准备

编制初样研制总结报告(含鉴定产品研制);相应编制初样产品数据包清单,按清单汇总文件与报告;相应编制初样产品保证总结报告;清理初样研制中技术状态更改事项(填汇总表);清理初样研制中质量问题归零事项(填汇总表);清理初样研制中待办事项及三单处理情况(填汇总表);与卫星总体协调初样产品超差、偏离项的处理;编制产品正样设计报告与产品保证计划。

(3)进行初样转正样的评审

评审前,卫星总体进行鉴定产品测试、初样总结文件与数据包审查,协调正样技术与产品保证要求;设计人员完成正样产品设计报告,产品保证人员完成产品保证计划;组织初样总结与正样设计评审会,确认待办事项。

正样产品保证以鉴定件为基础,着力下列事项:a)初样遗留事项的解决,正样先行件审定,状态更改论证;b)正样生产基线控制与生产准备评审;c)装机元器件、外协件验收,使用材料、工艺清单确认;d)单位内部自制件验收,确认整机总装流程与控制点;e)确认产品测试流程与控制点,检查确认数据记录;f)确认产品试验矩阵与条件,检查确认试验过程情况;g)按软件研制流程检查各类测试与固化落焊的执行记录;h)按风险分析报告列表,检查全部控制点的表格化记录;i)清理产品研试中异常现象处理及质量问题双归零情况;j)按产品数据包清单逐项查对文件、报告与控制表;k)制定产品故障预案并做试验验证。

四、在实践中加强与改进产品保证工作

1.加强担当宇航产品的工作理念

项目负责人要着力做好策划与分阶段有序推进的流程安排;设计师要明白担当宇航产品设计、制造与测试试验的要求。载荷设计要对照任务要求、执行规范要到位、表述清晰明确、做事按依据、过程留记录、事后要检查;产品保证质量工程师贴近产品实际,清楚控制重点与方法,参与控制实现并表格化记录。在解决问题中提升产品保证能力。

2.推进产品保证应关注的事项

(1)把握研制产品状态。进行合理的技术继承与创新,方案要可行。对首飞新技术、待攻关关键技术,务必先行验证。确定研制单机的四类划分,对新研D类和有重大改动的C 类单机安排为鉴定件。

(2)落实技术风险与关键特性等的控制。将规范与产品实际相结合,形成风险项目,三类关键特性,Ⅰ、Ⅱ类单点和不可测项的控制表,力求量化,留有照相记录;对重要特性要有裕度。

(3)编制与推行活动部件研试的所标。在近年内外专家对本单位多个型号活动部件进行技术评估与复查基础上,对其设计、关重件选用、组装过程控制、测试的试验编制成了可执行的所标。

项目负责人要着力做好策划与分阶段有序推进的流程安排;设计师要明白担当宇航产品设计、制造与测试试验的要求。载荷设计要对照任务要求、执行规范要到位、表述清晰明确、做事按依据、过程留记录、事后要检查;产品保证质量工程师贴近产品实际,清楚控制重点与方法,参与控制实现并表格化记录。在解决问题中提升产品保证能力。

(4)对自研的探测器编制专项产品保证方案。此事列入了宇航产品保证的事项。要设法了解国内外同类器件、国内相关行业的质量可靠性控制办法与相应技术标准,积极参考引用并参与国内相关技术标准制订。

(5)加强外协单位定点审核和过程控制。订立合同、技术协议,严格过程控制与外协件验收,留有记录。

(6)继续推进项目工艺总方案、整机总装总调流程编制与评审。这是产品制造保证的重要环节。在工艺总方案基础上,汇编本单位常用工艺目录和特殊工艺目录;对整机总装总调,推行编写装调文件、流程图及控制点、过程检测表、总装总调工作事项表等规范做法;推进相应平台与装调队伍建设。

(7)转正样前,落实评审产品基线与生产准备的事项。

3.细节决定成败,查阅并汲取行业的宝贵经验

查阅航天禁限用材料、器件、工艺规定及“常见病”处理,注重航天产品多余物预防和控制,弄清楚航天产品供配电可靠性安全性检查确认要求,遵守航天产品对实物质量检查确认要求(含照相、固封)。

航天产品保证工作规定是对以往质量控制制度规范的系统化与深化,承担型号任务需要熟读理解与执行相关规定要求。落实航天产品保证工作,涉及研制全过程与项目内外诸多环节,须结合产品实际将产品保证要求融合在设计、生产、外协、总装、测试与试验中,并强化过程控制,精细策划和有效推进产品保证工作是十分必要的。