梅钢250吨转炉氧枪喷头优化与应用*

2021-05-18肖玖伦王多刚

肖玖伦, 王多刚

(1.上海梅山钢铁股份有限公司炼钢厂, 江苏 南京 210039; 2.宝钢股份研究院梅钢技术中心, 江苏 南京 210039)

引 言

上海梅山钢铁股份有限公司(以下简称“梅钢”)250吨转炉的氧枪喷头为锻压组合式,喷头的目标使用寿命为450炉。随着转炉废钢比的增加,转炉热量不足带来的问题日益突出。近期,废钢比达到18%-20%,吨钢矿石用量<8 kg,转炉冶炼过程化渣困难,喷头漏水情况时有发生,漏水频次达到每万炉23次,喷头使用寿命低至350炉,安全生产风险增大。唐钢长材部65 t转炉[1]和鞍钢100 t转炉[2],通过提高喷头马赫数,改善了化渣效果,提高了喷头使用寿命。武钢250 t转炉[3],采用锻压组合喷头,改善了冶炼指标和喷头使用寿命。马钢300 t转炉[4]和首钢100 t转炉[5],通过增大喷头喉口、出口直径,稳定了转炉操作。淮钢特钢100 t转炉[6],通过减小喷头马赫数,并增大喷孔夹角,改善了化渣效果。武钢80 t转炉[7],将喷头孔数由4孔优化为5孔,加快了成渣速度和减少了喷溅。此外,攀钢、天钢和邯宝转炉[8-10]等对喷头做了优化,均取得了不错的效果。可见,由转炉冶炼的实际情况出发,优化氧枪喷头参数,可以改善转炉冶炼效果和提高喷头使用寿命。

1 现状分析

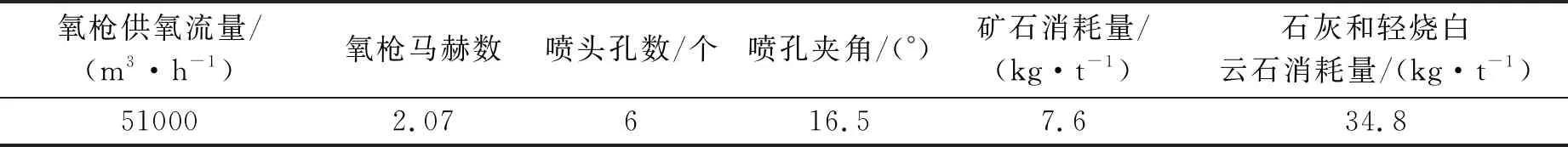

梅钢二炼钢厂2座250 t转炉的冶炼参数如表1所示。2019年氧枪喷头使用寿命降低至350炉,每月喷头漏水次数约4次。经喷头损毁原因的统计分析,发现主要原因如下:

(1)拉碳的枪位低。冶炼含磷钢种时,如箱板钢、花纹板钢,转炉辅料加入量少,吨钢石灰和轻烧白云石的用量<30 kg,渣量少,渣层薄,冶炼终点为了快速脱碳,拉碳的枪位往往较低,造成喷头被高温的钢水熔损,如图1所示。

(2)冶炼返干。冶炼过程化渣困难,返干严重并造成金属喷溅,喷头局部粘结冷钢,形成不易脱落的Fe-Cu固溶体,导致该部位传热性能变差,逐渐熔损,如图2所示。

(3)爆发性喷溅。由于转炉热量不足,矿石用量少,冶炼过程化渣困难。吹炼枪位偏高,渣中聚集的FeO太多,碳氧反应集中爆发引发喷溅,导致喷头大面积粘结钢渣而损毁,如图3所示。

(4)氧气射流突变。氧枪喷孔出口处由于粘渣或粘钢,超声速氧气射流遇到障碍物形成激波,射流方向发生转变,喷头端面被氧气射流烧损,如图4所示。

表1 二炼钢厂冶炼参数

图1 高温钢水熔损的喷头

图2 局部粘钢熔损的喷头

图3 大面积粘结钢渣熔损的喷头

图4 氧气射流烧损的喷头

2 氧枪喷头设计

梅钢250 t转炉的氧枪喷头为环6孔设计,且喷孔的夹角大,喷头中间部位的负压区相对较大。转炉吹炼过程中化渣不良,在激烈的碳氧反应和氧气射流的共同作用下,钢水穿入负压区,击中喷头的端面,熔化喷头的铜质表层,并粘结在喷头上。因此缩小负压区的空间,能有效降低喷头粘钢的倾向[11]。结合原环6孔喷头的冶炼情况,设计了由圆周上5个孔加1个中心孔的氧枪喷头(以下简称“5+1”孔喷头)。

2.1 工况参数

保持氧枪网管的工况参数不变,对氧枪喷头参数进行优化。喷头中心孔的主要作用是消除喷头鼻尖的负压区空间,降低喷头的粘钢倾向;并考虑中心氧气射流对炉底的冲刷,中心孔的氧气流量占比应小一些,以保持中心孔氧气射流与环孔射流到达熔池液面的速度基本相等。减小气流对熔池液面的交互作用,可以有效降低喷溅;同时,喷头马赫数的选择要匹配250吨转炉的供氧强度。为此,设计喷头中心孔的马赫数为2.08、圆周孔的马赫数为2.06,中心喷孔的喉口面积占总喷孔喉口面积的12.5%。根据转炉透气砖的位置布置,圆周喷孔的中心夹角为14°-17°,氧气射流的冲击面和底吹搅拌面可以达到较好的匹配,形成最佳的搅拌作用效果。工况参数如下:

设计供氧量Q:52000 m3/h;

氧气工作压力P0:0.93 MPa;

冷却水流量:360 m3/h;

中心孔Ma= 2.08、圆周孔Ma=2.06;

圆周喷孔倾角:15°。

2.2 喷头参数

2.2.1 喉口面积

(1)

Ah=π×dh2/4

(2)

式中Q为供氧量;CD为喷孔流量系数,取值为0.95;Ah为喉口面积;P0为氧气工作压力,考虑氧气在管道内的压力损失为10%-12%,喷头处的实测压力为0.82-0.84 MPa,取值为0.83 MPa;T0为氧气滞止温度,取值为300 K;dh为喉口直径。

2.2.2 喉口段长度和扩张段长度

Lh=(0.5-1)dh

(3)

Lk=(dc-dh)/(2tanα)

(4)

式中Lh为喉口的长度;Lk为喷孔扩张段的长度;dc为喷孔出口处的直径;α为喷孔扩张段的锥角,取值为4°。

2.2.3 冶炼基准枪位

H=1.15×(35-50)×dh

(5)

式中H为转炉冶炼过程的基准枪位。

根据气体绝热函数表,由式(1)-(5)得到“5+1”孔喷头的参数如表2所示。

表2 “5+1”孔喷头的设计参数

3 应用效果

3.1 喷头使用寿命

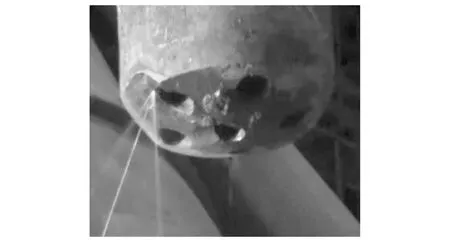

“5+1”孔喷头在不同使用炉数时的端面情况如图5所示。除喷孔之间有少量的熔损外,“5+1”孔喷头端面的总体情况良好。喷孔出口外沿没有明显扩孔,也没有明显的氧气流烧损喷头的现象。“5+1”孔喷头与原6孔喷头相比,转炉冶炼过程的溢渣情况得到明显改善,喷溅渣的产生量少了20%以上;喷头端面的熔损情况得到显著的改善,喷头漏水由每万炉23次降低至每万炉8次;喷头的使用寿命大幅提高,由350次提高至465次。

图5 “5+1”孔喷头使用情况

3.2 炉衬侵蚀

将原6孔喷头优化为“5+1”孔喷头,最大的特点是喷头中心开了一个孔,中心孔与炉底垂直,可能会增大炉底的侵蚀速度。通过转炉炉衬的数据测量,两种喷头对不同部位炉衬的侵蚀速度,如表3所示。

表3 炉衬的侵蚀速度/(mm·炉-1)

由表3可见,“5+1”孔喷头对左熔池、前大面和后大面的侵蚀速度要高于原来的6孔喷头的水平;而“5+1”孔喷头对右熔池、前熔池和后熔池的侵蚀速度要低于原来的6孔喷头的水平;对炉底的侵蚀速度,两种喷头基本一致。总体而言,“5+1”孔喷头对炉衬的侵蚀速度与原来的6孔喷头对炉衬的侵蚀速度基本相当。

3.3 冶炼指标

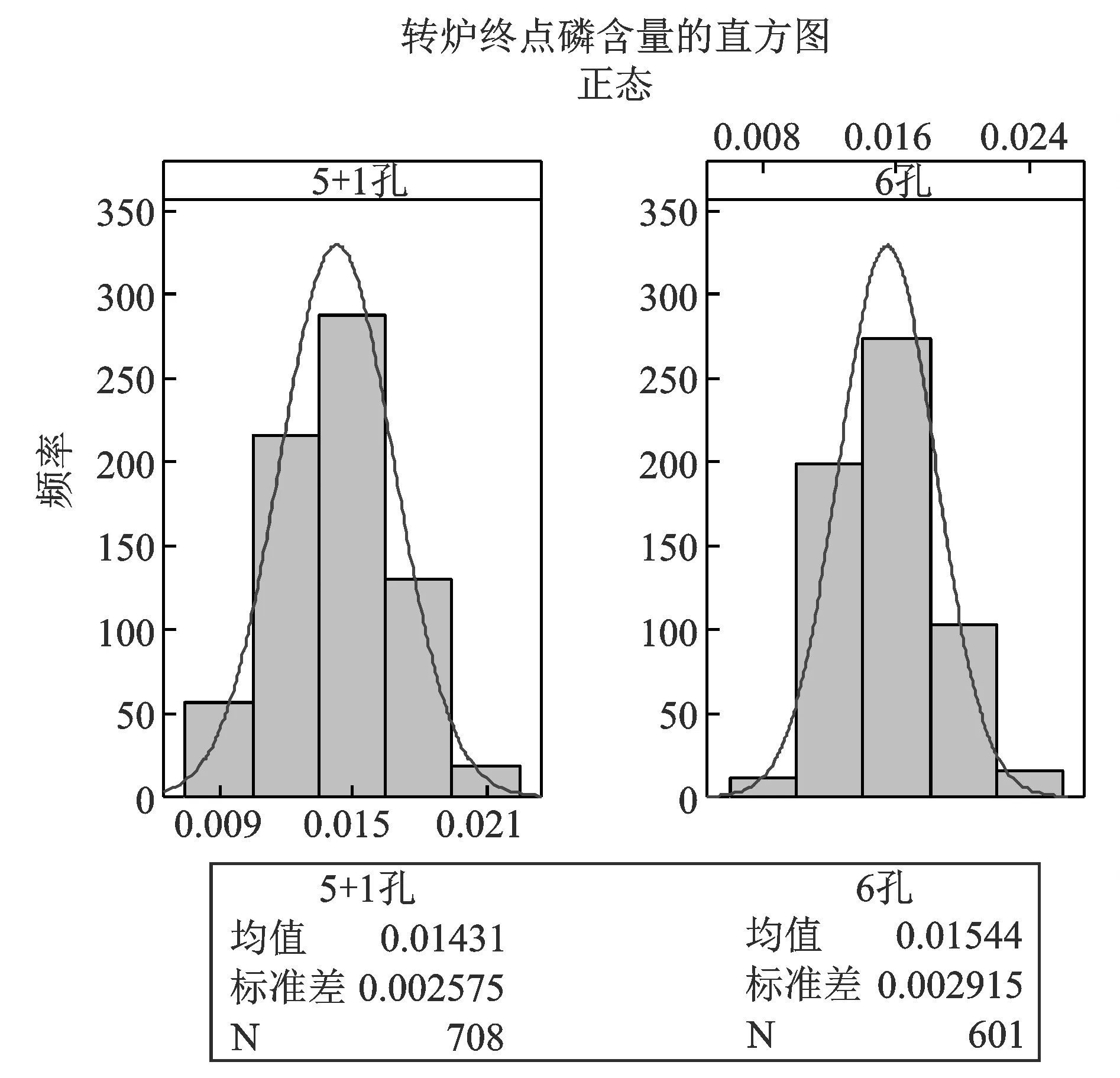

选取原6孔喷头和现“5+1”孔喷头的冶炼数据进行对比,并作出直方图,转炉终点磷、锰和氧含量分别如图6-8所示,炉渣中的全铁含量如图9所示。

使用现在的“5+1”孔喷头与原来的6孔喷头的冶炼指标相比,转炉终点磷含量由0.0154%降低至0.0143%,下降0.0011%;转炉终点锰含量由0.070%

图6 转炉终点磷含量

图7 转炉终点锰含量

图8 转炉终点氧含量

图9 炉渣中的全铁含量

提高至0.079%,提高0.009%;转炉终点氧含量由0.0534%降低至0.0503%,下降0.0031%;转炉终点渣中全铁含量由18%降低至17.55%,下降0.45%。同时,由于供氧流量提高了,每炉的吹氧时间缩短0.22 min。

4 结束语

梅钢250吨转炉的氧枪喷头由原6孔优化为“5+1”孔,取得了较好的冶炼效果。主要结论如下:

(1)提高了喷头使用寿命。喷头端面的熔损得到有效控制,喷头漏水由每万炉23次降低至每万炉8次,使用寿命由350次提高至465次。

(2)改善了转炉冶炼指标。转炉终点磷含量下降了0.0011%、锰含量提高了0.009%、氧含量下降了0.0031%,转炉终点渣中全铁含量下降了0.45%。

(3)提高了转炉冶炼效率。缩短了更换氧枪的时间,且供氧流量由51000 m3/h提高至52000 m3/h,每炉的吹氧时间缩短0.22 min。