用力学分析一起门式起重机风灾事故的原因

2021-05-18黄超亮王坚程俊马亮亮

黄超亮,王坚,程俊,马亮亮

(绍兴市特种设备检测院,浙江 绍兴 312000)

2020年3月21日,浙东某地区突发超强风,致使该地区西北部某镇一家企业发生了一台额载10吨的门式起重机倾覆的事故。从现场看,事故起重机主梁和支腿均为箱型结构。大风突袭时,该门式起重机处于非工作状态,防风装置也处于非工作状态。事故起重机在大风的持续推动下,滑行约50米后,至轨道终端,撞飞焊接在轨道上的大车端部止挡,滑出轨道,撞塌厂区围墙后倾覆(图1)。本文对该起重机从受风推动至倾覆的过程,进行力学计算及分析还原,力求找出事故原因,发现事故规律,总结经验教训,避免悲剧重演。

图1 事故现场

1 设备情况

如图2所示,事故起重机型号为MH10-22,额定起重量10吨,跨度22米,双悬臂长度均为3米,大车轮距6.5米,起升高度9米,大车运行速度为0.5米/秒,整机质量约20吨,运行场地无坡度。事故发生时,起重机处于非工作状态,电动葫芦位于主梁正中。

图2 事故前的该台起重机

2 风载情况

当日五时许,该地区刮起大风,风势逐渐变大,风向西北-东南,5:30分左右,狂风伴随冰雹席卷全境,10分钟平均风力达11级,最大风力超过12级,最大风速超过35米/秒。

我们首先计算事故起重机受风载荷情况。

根据《起重机设计规范》,风载荷计算公式如下:

式中,:C为风力系数;Kh为风压高度变化系数;q为计算风压(N/m2);A为迎风面积(m2)。

2.1 计算风压q

风压是风的速度能转化为压力能的结果。风压与空气密度和风速有关。按照规定,计算风压按空旷地区离地10米高处的风速计算。起重机工作状态的计算风速按瞬时风速考虑,非工作状态的计算风速按照2min时距的平均风速。

这是因为在空气动力学中,反映风压和风速定量关系的公式如下:

式中,v为风速(m/s2),非工作状态的时取2min时距的平均风速;ρ为空气密度。

取标准大气压下,760毫米水银柱常温空气密度,代入公式,得出

事发时,事故地区2分钟平均风力达11级,瞬时最大风力超过12级。当风力为11级时,风速为28.5-32.6(m/s),此处取风速v=30m/s。

则此时,风压q=0.625×302=562.5(N/m2)。

2.2 风力系数C

对于箱型结构的迎风面积,主要看其迎风面结构长度l与迎风面高度h的比值,事故起重机主梁长28米,主梁高度为1.3米,由l/h=28/1.3≈20,查《起重机设计手册》表1-3-11或《起重机设计规范》表16,得风力系数C=1.60。

2.3 风压高度变化系数Kh

起重机非工作状态计算风压需考虑高度系数,高度系数可以通过查《起重机设计手册》表1-3-10或《起重机设计规范》(GB/T 3811-2008)表19获取。当离地面高度小于10米时,取高度系数Kh=1.00。

2.4 迎风面积A

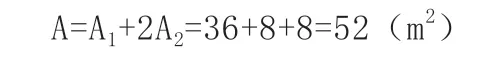

迎风面积指起重机或起吊物品垂直于风向的迎风面积。(1)主梁迎风面积A1。已知迎风面主梁总长为28米,主梁高度为1.3米,计算主梁迎风面积A1≈28×1.3=36(m2)。

(2)支腿和端梁迎风面积。支腿与主梁联结处到地面高度约为10米,支腿形状成等腰梯形,支腿最宽处1.6米,可以把支腿和端梁的迎风面看做底边为1.6米,高为10米的等腰三角形。则单根支腿迎风面积A2=1.6×10/2=8(m2)。

(3)总迎风面积A。

2.5 实际风载荷PW

上述参数取值代入式(1):

3 碰撞情况

事故起重机在风载的推动下,运行50米后,撞飞焊接在轨道上的大车端部止档,冲出轨道,与墙体碰撞后,以墙体为倾覆点倾覆,我们用力学计算方法还原碰撞全过程,涉及计算碰撞时起重机的加速度、速度、倾覆力矩等。

3.1 摩擦阻力Pf

起重机非工作状态下的最大风力沿着运行方向作用,当所有防风锚定装置都不起作用时,起重机运行方向能遇到的阻力主要是自重载荷沿坡道方向产生的滑行力PaG和摩擦阻力(即被制动轮与轨道的黏着力)Pf。因事故起重机运行面无坡度,故此处PaG=0;遇到的阻力只有摩擦阻力Pf。

式中,f为静摩擦系数,通过查《设计规范》表55得到,轨道与制动车轮之间的静摩擦系数f=0.14;g为重力加速度,取10m/s2;

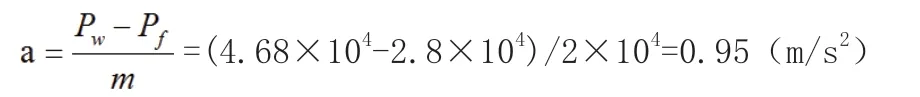

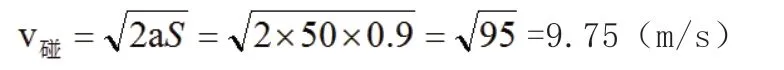

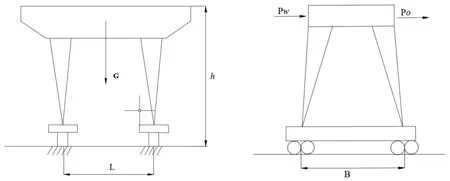

故,Pf=20000×10×0.14=2.8×104(N) 由于事故起重机的防风锚定装置全部处于非工作状态,事故起重机的静摩擦阻力远远小于风载。因此,事故当天突发强对流天气,大车车轮与轨道的黏着力无法阻挡突然增大的风载荷,事故起重机受风载推动加速运行。 《起重机设计手册》中明确规定:当起重机(或小车)上的缓冲器与终点止挡器相撞,或者两台起重机相撞时,产生碰撞载荷。当无自动减速装置或限位开关时,碰撞载荷按照缓冲器在以下碰撞速度时所吸收的动能计算:大车取85%的额定运行速度,小车取额定速度作为碰撞速度。 因此,大车碰撞设计速度V碰1=0.85×0.5=0.425(m/s) 而现场的实际碰撞速度为: 可见,碰撞瞬间的大车速度,已经是设计速度的19倍,是缓冲器与终点止挡器相撞设计速度的23倍。 设计最大缓冲力Pmax [a]为允许的最大减速度,按照《起重机设计规范》取[a]=4(m/s2), 则,Pmax=2×20000×4=1.6×105(N)。 起重机选用的是HX-250型橡胶缓冲块,属于非线性缓冲器,压缩行程S缓为63mm,在碰撞过程中,缓冲器压缩,吸收部分动能,根据动能定理: 则:P0=2×104×9.752/2×0.063=1.5×107(N) 所以,碰撞瞬间,要利用缓冲器和端部止挡使起重机迅速制停,所需的实际碰撞缓冲力接近于设计最大缓冲力的100倍。在不能有效制停的情况下,事故起重机撞飞端部止档,继续向前滑行,直至撞击墙体。 事故起重机倾覆时的受力可以简化为受三个力的作用,即垂直方向的自身重力G,水平方向的风载荷与整机的水平惯性力,撞击墙体时,水平惯性力瞬间转化为墙体对起重机的反作用力,从起重机端梁位置,施加了不利方向的力矩。起重机在与墙体碰撞后瞬间撞透墙体倒塌,测量得起重机在倾覆前的位移S2在0.4米以下,运行速度由9.5m/s瞬间减为0,此过程中的减速度远远大于10(m/s2)。 考虑到起重机在撞墙和撞飞大车止档两个过程中,缓冲器均吸收了部分动能,在此以估算的目的选取减速度a2=10m/s2,但是,实际的减速度要远大于此。 图3 事故起重机受力简图 如图3所示,起重机碰撞时动态稳定性的计算采用力矩法,稳定力矩由自重载荷产生,倾覆力矩则由风载荷PW和惯性力Po产生。 式中,φ5为机构驱动加(减)速动载系数,此处取1.5;m为碰撞质量(kg);a为碰撞减速度(m/s2)。 惯性力PD=φ5ma=1.5×2×104×10=3×105(N) 稳定力矩MG的力臂为1/2的轮距B,风载力矩MW和惯性力矩MD的力臂h大于最大起升高度9m,取h=10m。 稳定力矩MG==20000×10×6.5/2=6.5×105(N·m); 风载力矩MW=PWh=4.68×104×10=4.68×105(N·m); 惯性力矩MD=POh=3×105×10=3×106(N·m)。 因此,小于实际的估算倾覆力矩M倾=MW+MD=3.468×106N·m,远大于稳定力矩6.5×105N·m。 可见倾覆力矩已远大于稳定力矩,若大车端部止挡没有被撞飞,该台起重机撞击端部止挡后,速度也将超过造成倾覆的临界速度,并会以端部止挡为倾覆点,整体失稳发生倾覆。 通过力学计算对事故发生过程的还原,我们得出此次事故的直接原因是:事故起重机突遇超强对流天气时;事故起重机的抗风防滑装置(夹轨器和锚定装置)处于非工作状态;事故起重机在风载荷作用下,经50米轨道加速距离后高速运行,以设计速度19倍的撞击速度,瞬间撞飞焊接在轨道上的端部止挡,从而滑出轨道绊墙体倾覆。3.2 运行加速度a

3.3 碰撞速度V碰

3.4 缓冲器与端部止挡间作用时的缓冲力P0

3.5 实际碰撞所需的缓冲力P0

4 倾覆情况

5 事故原因分析