热连轧粗轧侧导板窜量分析及其改进研究

2021-05-18朱志鹏胡润平汪涛邱宏光韩立志黄爽

朱志鹏,胡润平,汪涛,邱宏光,韩立志,黄爽

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

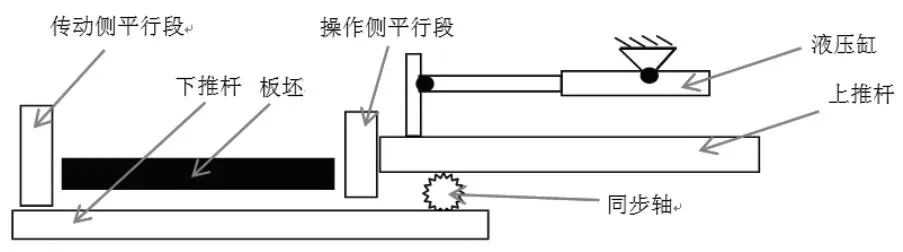

入口侧导板安装在粗轧立辊轧机E1前工作辊道上,其前后推杆通过同步轴保持动作一致,进而实现对中板坯的功能。侧导板分为喇叭口段和平行段。平行段为主动件,其操作侧由上推杆支撑、驱动,传动侧由下推杆支撑、驱动,最终由前后两条液压缸、同步轴共同实现对中操作。喇叭口段起导向作用,入口侧由固定顶销支撑,出口侧由铰接销轴支撑;其为从动件,通过铰接销轴由平行段驱动动作,同时固定顶销(旋转轴)随侧导板打开/关闭在椭圆型导槽孔内往复滑动。

1 侧导板结构及工作原理

图1 侧导板基本结构

平行段操作侧侧导板安装在上推杆上,其传动侧侧导板安装在下推杆上。

上推杆的下表面、下推杆的上表面安装有齿条。液压缸缸杆伸出时,上推杆伸出,操作侧侧导板关闭。同时,通过齿条、同步轴的啮合作用,下推杆缩回,传动侧侧导板(与操作侧侧导板)同步关闭。 侧导板基本结构如图1所示。

2 在线侧导板工作现状

1580产线R1/R2为可逆轧机。正向轧制时,板坯由喇叭口段导入平行段,再经平行段对中后进入轧机。板坯进入平行段侧导板时,入口预留孔距铰接销轴较远,板坯头部接近入口预留孔时,已完成部分导向、对中操作,因此板柸头部不会顶、撞预留孔。

逆向轧制时,板坯尾部从E1/R1逆向进入平行段侧导板。此时,不仅结构上没喇叭口段导向,且出口预留孔距侧导板出口侧较近,板坯尾部接近出口预留孔时,板坯未经过导向、对中操作。此时,若板坯跑偏,其尾部棱角会顶、撞出口预留孔,甚至顶、撞入口预留孔,造成侧导板、拐臂一同向入口侧窜动。当窜量值大于轴承座/拐臂入口侧的间隙值,宽规格板坯轧制时,由于拐臂、轴承座之间的机械干涉,侧导板无法打开到程序设定位,会造成板坯回退和非计划停机。侧导板俯视图如图2所示。

图2 侧导板俯视图

3 侧导板结构分析及调整方法

3.1 结构分析

图3 拐臂与两侧轴承座示意图

D为拐臂与两侧轴承座间隙值(初始状态D=D1=D2),如图3所示。

c、d为推杆与方型铜套间隙值,如图4所示(M-M剖视图)。

a、b为推杆与侧导板间隙值,如图4所示。

E为开口度1670mm时,固定顶销、导槽出口侧间隙值,如图5所示。

G问问开口度1670mm时,固定顶销、导槽入口侧间隙值,如图5所示。

图4 推杆、方型铜套/侧导板间隙示意图

图5 顶销、导槽(孔)间隙示意图

侧导板窜量值用K表示。分析侧导板机械结构,为避免板坯回退和非计划停机,必须令K≤D。比较c、a、E,取其中数值最小者为X。

若X<D,当窜量值达到X时,由于机械结构限制,必然K≤D,且窜量值将保持X不变。此时,机械结构限制在一定程度上起到了机械安全限位的作用。随着机械贴合部位的磨损、变形、破坏,当现场X>D时,或者图纸上即为X>D,此时,若K>D,宽规格板坯轧制时则会发生停机事故。

下面根据图纸进行计算D、c、a、E数值。

D=(800-570-170)/2=30mm,c=d=(560-260)/2=80mm

a=b=(800-560)/2=120mm,E=270-220/2=160mm(G=300-220/2=190mm)。

综上所述,D<X=c<a<E。当(K>D)、宽规格钢种轧制时,侧导板将无法打开到程序设定位,会发生停机事故,这增加了设备运维风险和难度。

3.2 侧导板窜量调整方法

图6 窜量调整示意图

先将侧导板开口度打到1670mm,此时喇叭口段、平行段的中轴线共线,且与顶销轴线共面,此时,调整侧导板窜量克服的阻力最小。

在操作侧侧导板吊装孔内插入螺栓M48X490,将手压千斤顶尾部顶在推杆上,缸头顶在M48X490螺帽上,手动加压消除侧导板窜量,直至拐臂中线位于两轴承座间隙中位为止。侧导板窜量调整方法示意图,如图6所示。

以上方案所需工时最短、工器具最少,利用日常精轧换辊时间即可进行施工(需工人3人,工时10分钟以内)。

4 侧导板的改进方法及维护要点

4.1 改进方法

首先,逆向轧制时,减小(预留孔处)板坯对侧导板的冲击力。预留孔为轧机前后表检测量预留孔,由于R1/R2表检安装于轧机出口侧,因此可取消入口侧导板的预留孔:(1)提报备件,延长侧导板耐磨板长度。将入口侧第1、2块耐磨板出口侧加长,从而消除预留孔:延长的耐磨板类似悬臂梁,无固定支撑,若其受板坯顶撞会向内侧发生一定塑性变形。耐磨板改造前后,正向都可顺利轧制;按此方案改造后,逆向轧制时,耐磨板即使变形仍起导向作用,可减小冲击力。(2)制作过度块(其外表面与耐磨板外表面共面),安装在预留孔内,将板坯、侧导板间冲击力转化为滑动摩擦力。(3)侧导板下线后,在机械厂修复,彻底消除预留孔。同时延长耐磨板长度,使平行段侧导板内表面光滑过渡。

现场为了节省时间、成本,尽快消除隐患,采用了方法2)。

其次,设计机械安全限位块,通过机械硬限位将窜量控制在安全范围内。根据侧导板机械结构,将安全挡块设计于推杆/侧导板间隙内、紧贴侧导板内壁上,如图4所示。

安全挡块的厚度Y≥a-D+Z=90+Z。其中Z为安全值,此处取Z=5mm,取Y=95mm。安装限位块后,a变为a’,此时a’=25mm=X<D=30mm。

在线侧导板在工作过程中,在时间T1内,窜量从0达到25mm;之后,随着机械贴合部位磨损、变形、破坏,在时间T2内,a’数值增加量≥5mm后,宽规格板坯轧制时会发生停机事故。

在正常轧钢的前提下,时间T(T=T1+T2)为设备、操作人员发现、处理侧导板窜量这个隐患创造了有利条件。

4.2 维护要点

正常轧制中,发现板坯跑偏,即刻向操作人员反馈,关注、调整轧制参数,避免板坯跑偏。

点巡检人员、操作人员监控间隙值D、推杆与安全限位块间隙值a’,发现问题及时处理。

轧制中,点巡检人员、操作人员监控推杆震动,一旦震动加剧,即可能a’=0。此时,机械安全限位块、推杆硬贴合,侧导板直接将震动传递到推杆上。此时,马上组织人员检查间隙量,及时组织处理,避免隐患扩大化。

5 结语

随着钢铁行业的发展,设备运维也在不断进步。我们在提高轧钢设备自动化水平的同时,也要努力发现设备结构缺陷,降低设备运维风险、难度、工作量,确保侧导板等轧钢设备功能投入和轧钢生产顺稳,本研究旨在能够对大型板带轧机——侧导板等设备隐患的分析、解决提供一定的借鉴作用。