泥质砂岩地层中双轮铣结泥饼形成机理与防治*

2021-05-18吴晔晖程学昌朱六兵董耀俊丁小彬

吴晔晖,程学昌,朱六兵,董耀俊,丁小彬

(1.广州地铁集团有限公司,广东 广州 510330; 2.华南理工大学土木与交通学院,广东 广州 510641)

0 引言

目前,双轮铣是世界上较为先进的地下连续墙成槽设备,与传统的成槽机械如液压抓斗和重锤相比,具有掘进能力强、成槽质量高、深度大、纠偏能力强以及施工污染较小等优点[1-4]。国内学者对双轮铣快速成槽技术进行了大量研究,刘加峰[5]从可行性、工效性与经济性等方面比较了双轮铣与传统地下连续墙成槽装备;李有道等[6]采用双轮铣配合重锤的工法在极硬花岗岩风化层中进行成槽,该工法不仅能提升双轮铣的进尺效率还能减小其机械损耗;沈婕等[7]研究了花岗岩地层中不同的双轮铣成槽工艺;王胜利[8]研究了双轮铣配合不同成槽辅助机械的工效差异;吴献等[9]对双轮铣在软土地区地下连续墙成槽工艺进行了研究,提出了液压抓斗配合双轮铣的快速成槽工艺;詹涛等[10]针对南昌泥质砂岩地层双轮铣成槽效率慢与双轮铣的结泥饼等问题进行了深入的研究。尽管双轮铣在各种地层中都显示出极强的适应性,但若在含泥量较高的地层中选型或者施工参数调整不合理,铣轮容易结泥饼。铣轮在形成泥饼之后,若不能及时清理则会导致铣轮扭矩异常增大,增加双轮铣的机械损耗、故障率与施工成本;泥饼清理耗时长、易反复,在槽段内上提铣头时,铣头处的泥饼会刮擦槽壁,增加槽段塌孔的风险与槽底沉渣,降低双轮铣成槽质量与效率。为提高泥质砂岩地层中双轮铣的成槽质量与效率,降低不必要的机械损耗与施工风险,应对双轮铣泥饼的形成机理、治理与防治措施进行深入研究。

广州地铁18号线沙溪站与琶洲西站位于广泥岩与粉砂岩分布区域,所在位置的岩层含泥量较大,双轮铣破岩产生的岩屑细小,施工过程中循环泥浆的分离效果不理想且泥浆携带土渣的能力变差,因此出现了双轮铣结泥饼现象。本文结合沙溪站与琶洲西站地下连续墙双轮铣施工数据与地质水文资料,深入研究了泥质砂岩地层中双轮铣泥饼的形成机理与施工影响因素,并根据现场的施工数据总结归纳了泥饼的防治措施,旨在为泥质砂岩地层中双轮铣的快速成槽与泥饼防治提供借鉴。

1 工程背景

1.1 工程概况

沙溪站为地下3层四线岛式越行站,总长度为465.350m,标准段宽度为34.1m,车站底板埋深约约为28.0~30.0m,车站及停车线段均采用明挖顺作法施工,基坑开挖深度约为28.20~30.20m,采用1 200mm厚地下连续墙,深度约为33.20~35.20m。琶洲西站为地下3层3跨带越行线的四线单岛式站台车站,总长度(包含主体结构)为439.0m,标准段宽度(包含主体结构)为 34.1m,车站采用明挖顺作法施工,车站主体基坑开挖深度约为 28.87~30.70m,采用1 000mm厚地下连续墙。车站共设6个出入口,3组风亭和1个换乘通道,其中1,2,3号风亭采用800mm厚地下连续墙,基坑深度为19.65m;1,2,3,4,6号出入口及换乘通道采用600mm厚地下连续墙,基坑深度为12.35m。

1.2 工程地质与水文地质条件

沙溪站与琶洲西站地质条件相似,车站基坑深度范围内的土层由上至下为:人工填土、淤泥质土、淤泥质砂土、粉质黏土、泥质粉砂岩残积土层、全风化泥质砂岩、强风化泥质砂岩以及中风化泥质砂岩,且岩层中黏粒含量较高。花岗岩的岩土施工工程分级Ⅲ~Ⅳ,其中全风化泥质粉砂岩呈密实土状、遇水易软化与崩解;强风化泥质砂岩呈半岩石半土状或坚硬土状,风化裂隙发育,遇水易软化,为极软岩;中风化泥质砂岩岩体较破碎,富水性差,透水性弱。场地水文地质条件复杂,主要含水层是砂层和破碎风化层。本场地范围内地表水不发育,车站大里程端距珠江边约为90m,小里程端距三支香水道约430m,与地下水存在一定水力联系。场地地下水为第四系松散层孔隙水和基岩裂隙水。

2 双轮铣泥饼的形成机理

2.1 地质条件

土体性质是泥饼产生的先决条件,不同土体黏附在金属机械表面的能力是不同的,而土壤黏附力的现象可由分子力与胶体电荷作用共同解释。从微观角度而言,土壤与金属之间的黏附效应可用综合黏附力进行表征,其包含土壤-金属之间的摩擦阻力与黏附阻力,单位接触面积上的综合黏附力F为:

F=faP

(1)

式中:fa为综合黏附系数;P为单位面积的接触压力(kN)。

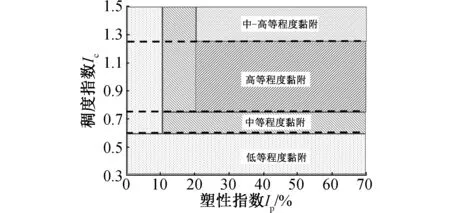

为便于工程中直接判定土体的黏附特性,Markus Thewes[11]深入研究了土体的塑性指数、黏度指数以及软硬程度对土壤黏附特性的影响,给出了土体黏附发生的概率分布(见图1),还将黏附等级划分:高程度黏附、中-高等程度黏附、中等程度黏附、低等程度黏附等4级。Zumsteg[12]通过室内试验定义了土壤黏附系数λ,并发现黏附系数与Markus Thewes的黏附预测图有较强的相关性(见图2),认为λ<0.2为低黏附风险,λ>0.4为高黏附风险,其间为中等黏附风险。

图1 金属黏附土体预测

图2 膨润土黏附系数曲线

根据地质报告,沙溪站与琶洲西站的强风化地层塑性指数为9.4~13.63,稠度指数为1.0~1.8,为中等程度黏附。可以认为琶洲西站与沙溪站有较大可能产生双轮铣结泥饼现象,应采取后续的施工措施,减小铣轮泥饼形成的概率。

2.2 铣齿类型

双轮铣槽机铣齿的类型主要分为:标准齿(板齿)、锥齿和球齿。铣齿破岩可分两步:首先,铣齿随铣轮向下运动,接触岩体并对岩体产生冲击而贯入岩体;与此同时,铣轮旋转带动铣齿切削岩体。铣齿的类型与岩体强度决定了铣齿贯入岩体的深度与切削的岩屑颗粒的大小。

因为锥形齿呈锥状,标准齿呈平面状,故切削岩体时标准齿的磨损面积Sd相对较大。锥形齿的切削厚度更大,即铣齿受力大小相同时,锥形齿的贯入度越大[13]。

当岩石硬度较大时,因切削厚度不同,双轮铣标准齿与锥形齿刮削岩石所形成的岩屑大小是不同的。标准齿刚度相对较小时,刮削岩体时所产生的岩屑为较细小颗粒,且铣齿磨损大。锥形齿刚度较大,则刮削产生的岩块较大,大颗粒岩块与铣齿碰撞,降低了黏土黏附在铣齿上的可能性。詹涛等[10]发现泥质砂岩强度较大(15MPa)时,标准齿难以充分切削岩面,岩屑相对细小,为双轮铣泥饼的形成提供了有利条件,当其将标准齿换为锥形齿且调整泥浆参数后,双轮铣不再出现泥饼。

当岩体强度相对较小时(如沙溪站与琶洲西站的中风化泥质砂岩强度为8MPa,岩体易碎并且遇水易崩解),标准齿与锥形齿的磨损量均较小,因此切削厚度差异不大。标准齿与锥形齿均能够充分地刮削与打磨岩体,岩屑均呈细小状。此时,铣齿面盘大小及铣刀间距对泥饼的形成有较大影响。沙溪站装备锥形齿与标准齿的双轮铣均出现泥饼,但是装配锥形齿的双轮铣出现泥饼的概率更大,这是由于铣轮的标准齿数目为100个,锥齿的数目有156个,装配锥形齿的双轮铣铣齿分布更加密集,铣齿板面间距更小(见图3)。当铣齿分布密集、齿板高度相对大时,铣齿之间的土体更容易残留且无法被泥浆冲刷掉。

图3 沙溪站双轮铣结泥饼示意

2.3 泥浆参数

地下连续墙施工过程中,泥浆具有护壁、冷却与润滑作用。泥浆的各项参数中泥浆密度、黏度与含砂率等因素对双轮铣泥饼的形成有重要影响[14-15]。

1)泥浆密度 双轮铣循环泥浆的密度应严加控制,宜2h测定1次。泥浆密度过大,影响混凝土浇筑,且其流动性差导致泥浆循环设备的功率消耗与槽底沉渣厚度变大。密度偏低,分离难以充分,产生废浆较多且外运成本高。

2)泥浆黏度 泥浆黏度是液体内部阻碍其相对流动的一种特性。黏度较低时,泥浆携渣的能力与泥膜的质量较差,会影响槽段的施工安全;黏度较高则影响泥浆分离设备的分离效果,使刀盘容易形成泥糊。

3)含砂率 泥浆含砂率过大时,会增大泥浆泵、双轮铣铣齿和泥浆分离装置的机械磨损。并且含砂率过大时,槽底沉渣厚度变大。

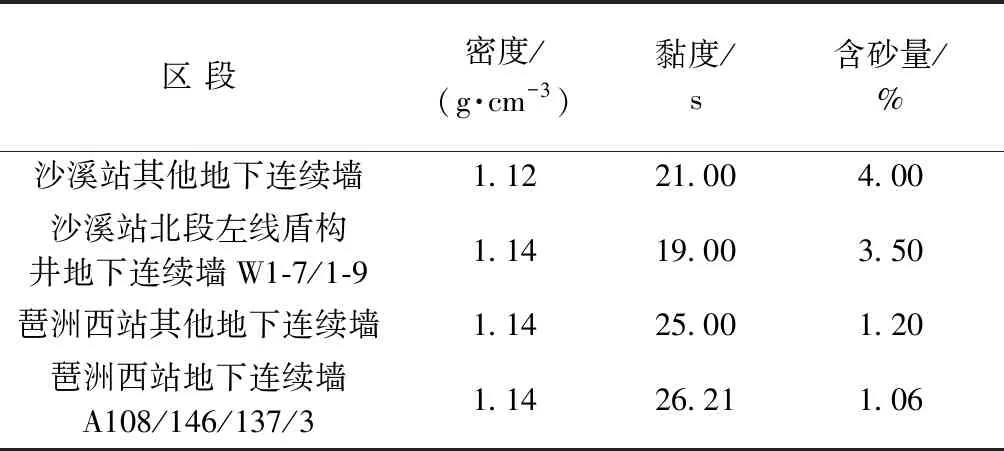

泥质砂岩地层中防止双轮铣结泥饼的泥浆控制指标[10]:密度1.05~1.15,黏度20~25s,含砂率<4%。沙溪站与琶洲西站地下连续墙循环泥浆的基本参数与泥浆参数分析如表1所示。

表1 泥质砂岩地层地下连续墙泥浆基本参数

沙溪站北段左线盾构井地下连续墙W1-7/1-9槽段内泥浆黏度较小,浆液携带岩屑能力较差,槽段内的岩屑不能被及时排出。随着施工的进行,残余岩屑积攒越来越多,双轮铣铣齿上的黏附颗粒越来越多,逐渐形成泥糊。

琶洲西站地下连续墙A108/146/137/3槽段内泥浆黏度较大,浆液携带岩屑能力虽有提高,但是不利于泥浆离析装置进行离析,循环泥浆质量下降;同时黏度较大时,浆液黏附性提高,有助于细小颗粒黏附于铣齿,逐渐形成泥糊。

2.4 温度

温度对黏土絮集沉降的影响不容忽视,温度升高则布朗运动更加剧烈,细粒黏土颗粒碰撞与黏附的概率增大。陈曦[16]研究了长江口细颗粒泥砂在静水中的沉降速度与温度之间的关系,试验表明在一定温度范围内,细颗粒沉降的速度会随温度的升高而变大。乔光全等[17]模拟了不同温度条件下黏性泥砂的沉降过程,得出升高温度可以加速泥砂沉降的结论。于珊珊等[18]研究了焙烧温度对淤泥土吸附能力的影响,发现当温度低于500℃时,随着温度的提升,黏土的吸附能力逐渐增强。

双轮铣切削岩体时,会产生大量的热量,而铣头与岩体摩擦、黏附在铣头的土体与周围土体摩擦而进一步生热,铣头土体温度随之升高,同时铣头与槽底岩层不断发生挤压。可见,黏附在铣齿与铣轮上的土体处在热压状态,温度的升高促进了细颗粒岩屑的絮集和沉降,增大了刀盘上的土体黏附量,而铣轮与岩体之间的挤压作用不断压密刀盘上黏附的土体。当铣轮上黏附的土体高度与铣齿接近时,铣齿切削岩体的能力大幅下降,并且随着铣轮向槽底不断挤压,铣轮扭矩异常增大,甚至损坏铣槽机。

沙溪站与琶洲西站地下连续墙在施工中双轮铣结泥饼的程度严重,形成的泥饼完全糊住铣轮。双轮铣扭矩异常增大时未能及时调整泥浆泵泵送量或加快循环泥浆散热来降低循环泥浆温度,这大大加快了泥饼的成长与发展。

3 双轮铣结泥饼防治措施

1)降低铣头温度 首先,要加快循环泥浆散热,可以通过扩建泥浆池与安装泥浆棚顶等措施;其次,增大泥浆泵的功率与扩大泥浆管直径,通过加大泥浆流量达到快速降低铣头温度的效果。

2)加强泥浆参数控制 当泥浆指标控制为泥浆相对密度1.05~1.15、黏度20~25s、含砂率<4% 时,可以提高泥浆携带渣土的能力并减小岩石粉末和土层中黏土附着在刀盘上的概率,并且合理的泥浆参数能有效保障成槽质量,有利于后续施工操作。同时还可以增大泥浆泵功率,增大泥浆流量也可以增强泥浆携的渣能力,减少岩屑沉积。

3)合理选取铣齿类型 岩体强度较小时,应注意铣齿面板高度、面积以及铣齿间距;岩体强度较大时,应选取贯入度较大的铣齿以增大铣轮破岩的能力,形成较大的岩块岩屑,增大较大颗粒与铣齿间的摩擦以减小细小颗粒在铣齿上的黏附程度。

4)适时反转刀盘 双轮铣铣轮长时间单方向旋转时更容易产生泥饼,因此在进尺达到岩层一半时,应停止掘进,将铣轮刀盘反转1min,避免长时间单方向旋转形成泥饼。

5)增强双轮铣硬岩中的破岩效率,减少磨损。当泥质砂岩地层较硬时,双轮铣在切削时铣齿磨损大,不利于双轮铣铣轮的转动,将降低双轮铣进尺效率,较低的刀盘转动速度将增大黏土渣粒吸附于铣齿、铣盘的概率。可结合旋挖钻、冲击钻、重锤等辅助机械,降低硬岩强度,提高破岩效率,减小双轮铣机械损耗,预防泥饼产生。

4 结语

1)地质条件是双轮铣泥饼形成的重要先决条件。沙溪站与琶洲西站两地强风化泥质砂岩地层塑性指数为9.4~13.63,稠度指数为1.0~1.8,为中等程度黏附。表明该地层在施工过程中有较大可能产生泥饼。

2)中风化泥质砂岩强度相对较小时,铣齿的类型与布局对泥饼的形成有不可忽视影响。当标准齿和锥形齿对岩体的刮削都相对充分时,铣齿面盘越大、铣齿齿板相对高度越大以及铣齿分布越密集,则铣齿之间的黏性土更容易黏附在铣齿上而无法被泥浆冲刷掉。

3)泥浆参数对双轮铣结泥饼有重要影响,沙溪站与琶洲西站部分地下连续墙成槽时因泥浆参数不合理,极大增大了双轮铣结泥饼的发生。合理控制泥浆密度、黏度与含砂率对双轮铣泥饼的防治是有效的。

4)温度对泥饼的形成有较强的促进作用,应在施工过程增大泥浆循环量与加快循环泥浆温度的降低,以减少泥饼产生的概率。

而在实际工程中,针对泥质砂岩中双轮铣的结泥饼现象,可以通过降低铣头温度、提高泥浆质量、合理选取铣齿类型、适时反转刀盘、增强刀盘破岩能力以及增强泥浆泵功率的措施,来减少双轮铣结泥饼现象的发生。