基于实验的工业锅炉锅筒鼓包事故失效分析

2021-05-18许晓颖齐洪洋

许晓颖 郭 琳 齐洪洋

(广东省特种设备检测研究院茂名检测院)

工业锅炉广泛应用于食品、化工及造纸等各行业工厂的物料加热工序中,在工业进步进程中起到了至关重要的作用。 但锅炉内工质处于高温、高压状态,且部分受压元件与火焰直接接触,是一类运行工况恶劣、危险性极高的承压类特种设备,一旦发生事故,轻则停炉停产,重则引起爆炸,造成严重的后果[1~5]。 锅筒鼓包是锅炉常见的安全事故之一,经常发生在水冷壁管或锅筒的受火面上。

在正常运行情况下,锅炉内介质是充分流动的,从而使各受压部件得到冷却,并不会发生塑性变形;但当介质流动不畅,受火面得不到有效冷却时,金属温度过高,导致材质劣化、强度降低,无法承受内部介质压力,发生塑性变形,即产生鼓包现象[6~10]。

1 案例描述

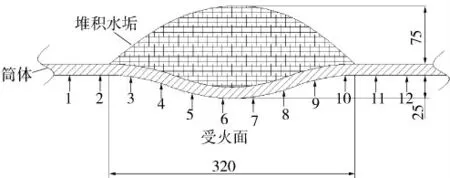

某企业工业锅炉型号为DZL4-1.25-AⅡ,锅筒设计最小需要壁厚15.47mm,实用壁厚16mm,材料为20G。在使用过程中发现锅筒鼓包,鼓包位置位于锅筒人孔正下方的锅筒底部,基本为球状凸起,变形范围φ320mm,其峰高约25mm,宏观特征如图1 所示。 锅筒内表面附着层片状水垢,并有脱落痕迹,鼓包部位堆积大量的白色片状水垢,片状水垢厚2~3mm,堆积高约75mm,底部为淤泥状水垢。

图1 鼓包部位示意图

2 失效分析

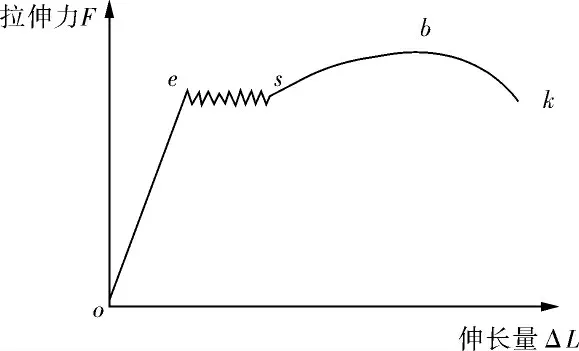

发生塑性变形,是因为材料受力状态远超其弹性受力极限,当外力消失后,不能恢复原状,产生了永久性变形,如图2 中ek段。

图2 低碳钢拉伸曲线

图中,oe段为纯弹性变形阶段, 卸去载荷时,试样能恢复原状;e点开始发生塑性变形;s点出现屈服现象, 有明显的塑性变形;sb段为强化阶段,试样产生均匀的塑性变形,并出现了强化;b点为最大载荷,试样出现缩颈现象;k点试样被拉断。

经调查,安全阀可以正常起跳,即现场未发生锅炉超压现象,说明鼓包现象并非因受力过大引起,而是由于锅筒材料强度降低导致的。 锅筒材料强度降低一般是因为厚度减薄或材质劣化。为了对上述鼓包进行深入研究,依次进行了壁厚分析、硬度测定、金相分析、水质分析及运行情况调查等分析手段。

2.1 壁厚分析

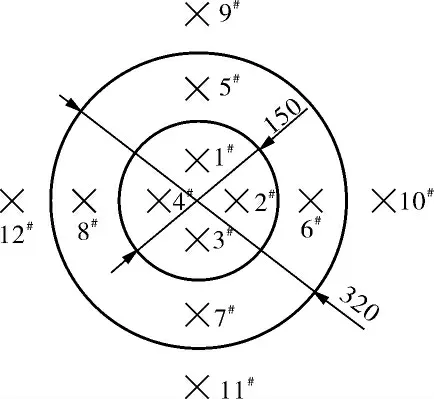

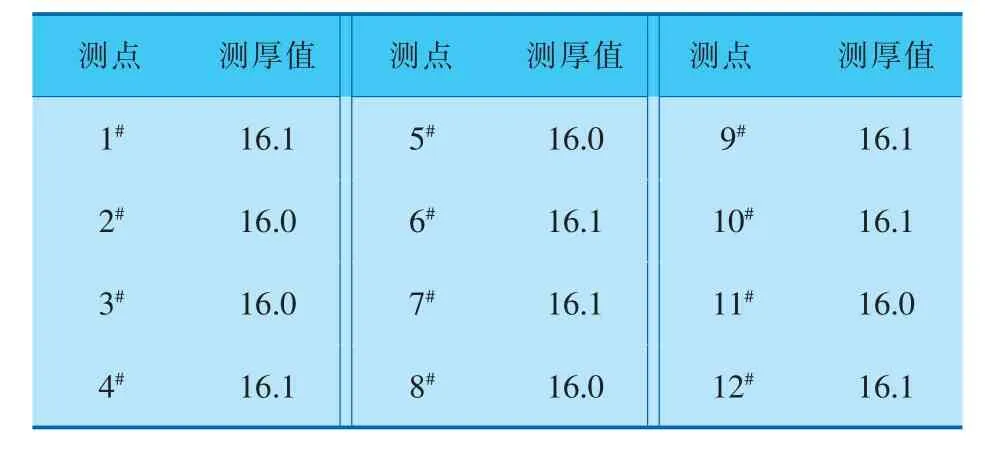

为分析鼓包是否因壁厚减薄引起,将鼓包部位和附近未发生鼓包的部位打磨至露出金属光泽,并对该部位进行超声波壁厚测定,精度±0.1mm,测点位置分布如图3 所示,测厚结果见表1。

图3 测点位置分布

表1 鼓包部位及附件部位测厚值 mm

测厚结果表明,从鼓包外围至鼓包的顶峰位置,均未发现明显壁厚减薄。 因此可以判断,鼓包变形不是由锅筒腐蚀减薄引起的。

2.2 硬度测定

鼓包与壁厚无关,高温材质劣化亦有可能导致材料强度下降。 硬度与强度成正比关系,强度降低可以表现为硬度降低。 因此,可通过对硬度的测定,间接获悉强度变化情况。 分别对鼓包部位和附近未发生鼓包部位进行硬度测定,测点分布位置如图3 所示,结果见表2。

硬度测定结果表明, 鼓包部位明显硬度偏低,鼓包中心部位硬度最低。 怀疑材质劣化,须做进一步金相分析。

表2 鼓包部位及附件部位硬度值HB

2.3 金相分析

室温下钢的组织和性能一般是相当稳定的,但在高温下,材料组织将发生变化。 这种变化会引起其性能的改变[11]。 其中,碳钢的珠光体球化对钢材高温强度的影响是最明显的。 当材料在高温工况下时,会发生珠光体球化,球化发展到一定程度后, 随着运行时间延长逐渐产生蠕变损伤;二者相互影响,在高温下,加速材质劣化,产生微裂纹,在压力作用下,导致破裂[12]。

对此鼓包部位进行金相分析, 分别取2#、6#、10#3 个测点进行截面金相分析对比试验,取样部位为各点的受火面、内部金属和介质侧表面。 其中,鼓包中心附近部位2#测点金相分析结果如图4 所示。

图4 2#测点金相分析结果

锅筒材料为20G, 未产生材质劣化的情况下,该材料由珠光体和铁素体构成[13]。 对鼓包的不同部位进行金相分析,结果表明:受火面外表面金属珠光体已完全球化,球化等级达到5级[14];内部金属和介质侧金相组织仍为珠光体加铁素体。 经进一步对锅筒金属截面进行金相分析发现, 珠光体完全球化深度平均值为2.0mm,受火面深度为0.0~3.0mm 范围内存在不同程度的珠光体球化。

金相分析表明, 锅筒外表面材料明显超温,同时存在珠光体球化和蠕变损伤。 锅筒超温主要由于介质流动性差、热循环受阻导致,即水垢堆积,热循环受阻。

2.4 水质分析

水垢是造成水循环不畅、锅筒超温并发生材质劣化的主要原因。 为了查明水垢来源,对锅炉水质进行了详细分析,包括原水、给水和炉水,结果如下:该锅炉采用水井水源,即地表浅水,水质硬度大、泥沙多,经水处理设备后供给锅炉。 抽取水样进行化验,锅炉给水硬度是1.5mmol/L,远高于GB/T 1576—2008 《工 业 锅 炉 水 质》[15]规 定(0.03mmol/L)。经核查水处理设备,发现水处理钠离子交换用树脂已经失效,不符合水处理设备标准GB/T 18300—2011《自动控制钠离子交换器技术条件》[16]的要求。

2.5 运行情况调查

针对锅炉和水处理设备的运行情况做了详细调查,结果发现:锅炉在运行期间,水处理设备未正常投入使用,导致水质硬度超过国家标准要求;检查往期检验资料,在半年前锅炉内部检验工作中,由于打开人孔盖的操作,将部分水垢振动脱落,使人孔底部有积垢,后期并未将堆积的水垢清除干净, 导致该处水垢不能及时排出,反而阻挡正常排污,最终导致水垢堆积;对司炉人员的调查发现,未能按照规定对锅炉进行维护保养,未做到定期对锅炉水质进行检验,对于水垢做过煮炉处理,但是未按操作规程进行排污。

3 结果分析

经过上述分析和调查,此案例中发现多处异常:

a. 水质问题,由于锅炉给水未经处理合格即补给锅炉,炉水硬度超标,在高温下,锅筒内壁上产生大量水垢;

b. 水垢堆积, 在锅炉产生蒸汽的过程中,形成大量水垢,水垢附着在锅筒和管子上,达到一定厚度(2~3mm),由于水垢的热膨胀系数与锅筒材料不同或振动(如拆除人孔操作)等原因,脱落至锅筒底部,在原本就有积垢、介质排污流速较低部位形成水垢集中堆积的现象;

c. 材质劣化,水垢的导热性差,其热阻是锅筒材料热阻的40~100 倍,因此,堆积的水垢严重阻碍了锅筒局部正常传热,锅筒外壁所受热量不能及时从受热面传递到锅筒内部介质,导致锅筒金属局部温度过高,材质劣化,强度降低,承压能力不足;

d. 锅炉管理问题,司炉人员未能按照规定对锅炉进行维护保养,未做到定期对锅炉水质进行检验。

综合以上现象,总结出此次锅筒鼓包事故的形成过程:水质不达标→产生严重水垢→水垢局部堆积,且未及时清除→热循环不畅,锅筒外壁局部温度过高→材质劣化,强度不足→内压高于强度允许值→发生鼓包。

4 维护保养建议

任何安全事故都不是单一因素引起,而是多方面安全隐患叠加的结果。 在此案例中,可以看到整个事故形成过程有多个步骤,任何一个步骤都可以单独出现在锅炉运行中,都会最终导致这一事故发生。 假如任何一个步骤得到有效控制,都可以延缓甚至阻止鼓包的发生。 严格控制人员管理、设备管理以及设备和人员工作状态管理等因素,可以有效减少安全事故的发生。 为防止类似锅炉鼓包事故再次发生,提出以下建议:

a. 建立健全相关人员管理制度,配备水处理化验员,做好水质化验工作,加强水质技术管理,使锅炉水质符合GB/T 1576—2008 《工业锅炉水质》的规定;

b. 配合生产, 定期对锅炉进行停产开盖自检,如有水垢超标现象,应及时对锅炉水侧进行化学清洗,并按规定清除水垢;

c. 应对锅炉司炉人员进行专业技术培训和责任心培养,按照相关规章制度及锅炉使用说明书做好锅炉运行、维护和保养工作,并做工作记录,确保锅炉安全运行。

5 结束语

针对此次锅筒鼓包失效案例阐述了鼓包失效分析过程,得出了鼓包失效的原因,提出了维护保养建议。 随着社会工业化程度的发展,工业锅炉的数量会越来越多, 事故案例也会越来越多,本案例中的事故分析过程、结论和维护保养建议具有广泛的借鉴意义。