石油模拟井流量调节阀流量特性与参数优化

2021-05-18付海龙荆冠鹏贾光政MariusPetrescu许兰波

付海龙 荆冠鹏 贾光政 Marius Petrescu 许兰波

(1.东北石油大学机械科学与工程学院;2.罗马尼亚石油天然气大学;3.中国石油大庆炼化公司电仪运行中心)

流量调节阀的流量特性与压降特性是反映调节阀性能的重要指标,在石油模拟井实验系统中,流量调节阀的这些特性影响着实验系统的稳定性和实验质量[1]。 目前,对于流量调节阀的研究多集中在阀芯与流场的关系、 阀芯形面与流量特性的关系等阀芯流动特性改善方面[2~5],而针对节流口影响流量调节阀特性的研究较少。 笔者采用数值模拟方法对自主设计的模拟井流量调节阀的节流结构进行模拟, 找到节流口参数与调节阀特性的关系。 通过对节流口反馈设计与局部结构优化,进一步优化流量调节阀流量特性和压降特性。

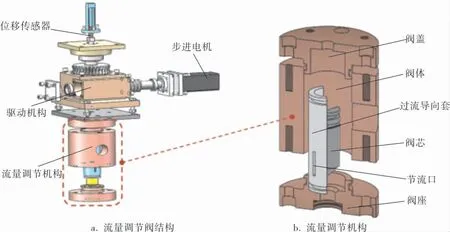

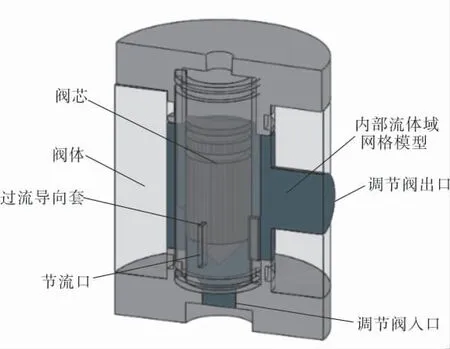

1 流量调节阀结构

流量调节阀主体包含位移传感器(用以检测阀芯开度)、驱动机构、流量调节机构和步进电机(图1a)。 驱动机构由蜗轮蜗杆减速机构、螺旋丝杠螺母传动机构和丝杠限位帽(用以防止丝杠发生转动)组成;流量调节机构由阀盖、阀体、过流导向套、阀芯和阀座组成(图1b),采用周向均布轴向矩形节流口,它是轴向隙缝节流口的一种改进,节流口均布于过流导向套上。

图1 流量调节阀三维模型

通过调节流量调节阀阀芯位移实现节流口开度调节从而达到流量调节的目的。 流量调节阀最重要的性能指标之一是它的流量特性,其流量特性取决于它固有的流量特性,而过流结构决定了调节阀固有的流量特性[6];流量调节阀的调节精度与稳定性取决于压降特性,压降特性不稳定则会造成调节阀小开度调节波动、调节响应慢及阀芯定位精度差等问题[7,8]。

2 节流口工作特性

2.1 节流口参数

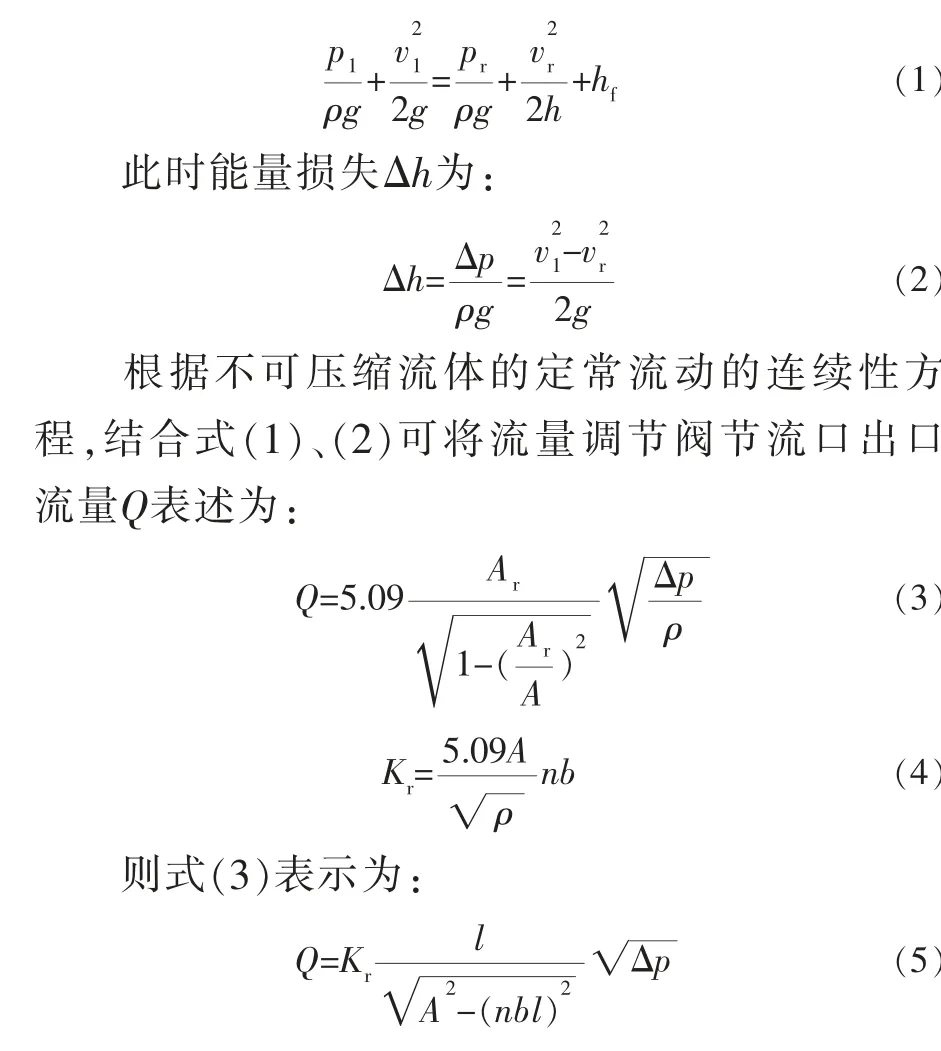

流量调节阀节流口结构如图2a所示,节流口面积是随阀芯位移变化而变化的矩形槽面积,节流口总面积是过流导向套上单个矩形开槽面积的总和。 建立节流口模型时,忽略曲率变化和壁厚的影响,因此可将节流口视为平面矩形薄壁小孔进行讨论,节流口展开结构如图2b所示。 流体受到锥端面阀芯的导向会沿锥阀锥面流入节流口,在这之前节流口前端的过流截面面积是阀芯与阀座间形成的锥环N1M1N2M2的面积As, 节流口面积Ar(Ar=nbl)是阀芯开度为l时对应的矩形开槽面积(图中红色矩形部分),其中n为节流口数量、b为节流口宽度。

图2 流量调节阀节流口结构示意图

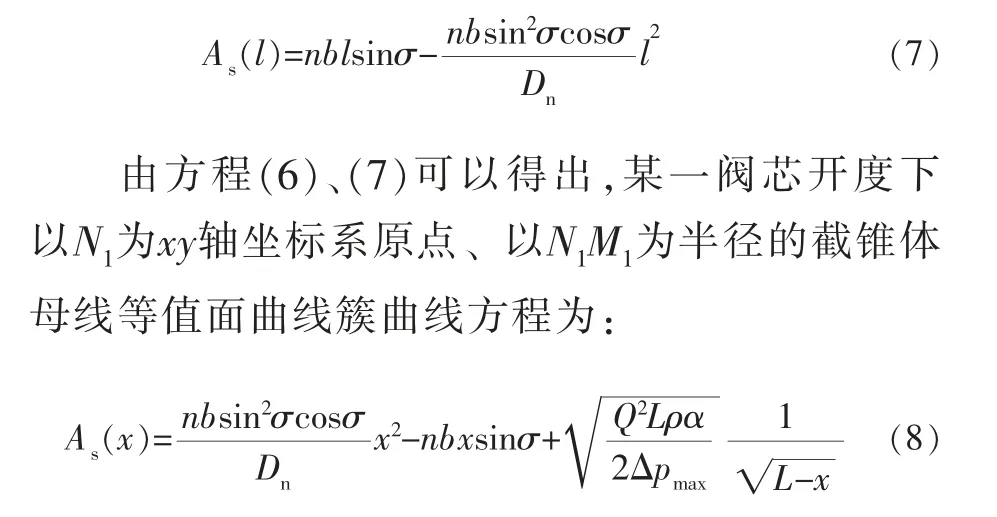

2.2 流量特性

当考虑流量调节阀安装在水平管道、压力损失为hf时,由流体伯努利方程可得:

式中 A——调节阀通径面积,cm2;

Kr——流量系数;

Δp——平均节流压差,kPa;

ρ——流体密度,g/cm3。

由式(5)可知,节流口出口流量受到节流口数量、宽度、开度和节流压差的影响,通过改变节流口尺寸可以改变调节阀的流量特性,但当参数与节流压差确定后, 节流口流量即为开度的函数,若要保证节流口流量线性变化就应保证在节流口开度变化时压差线性变化。

2.3 压降特性

若要保证节流口开度变化时压差线性变化,就应设计出具有线性压降特性的阀芯结构。 保证压降均匀变化就是要使阀芯轮廓曲线满足压力线性变化方程[9]:

根据图2a中的几何关系可以得出阀芯过流截面面积表达式为:

式中 Dn——阀芯直径,cm;

L——阀芯最大位移,cm;

Δpmax——最大节流压差,取值为100kPa;

α——压差系数;

σ——阀芯半锥角,(°)。

阀芯轮廓线与等值面曲线相切,因此可根据∂As/∂σ=0求解式(8),得出满足线性压降特性的阀芯轮廓曲线。

3 流量调节阀内部流场数值模拟

3.1 模型建立与网格划分

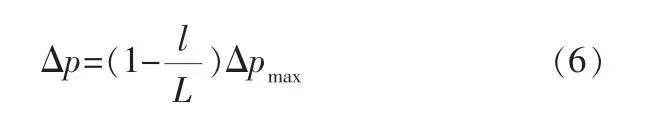

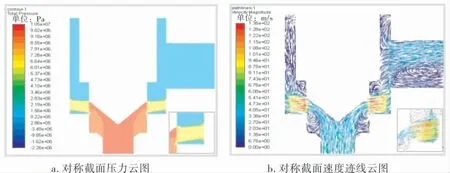

依据调节阀内部结构运用Solidworks软件建立内部流场模型(图3),节流口数量为4、宽度为2mm。 使用面向计算流体力学的前处理器软件ICEM CFD对内部流道进行网格划分, 采用非结构网格,设置网格增长因子为1,最大网格尺寸为0.9,网格总数433 901,节点数77 206,网格质量大于0.3。运用Fluent软件进行内部流场数值模拟,数值模拟计算模型和求解方法分别采用k-ε计算模型和Simple算法。

图3 流量调节阀流体域网格模型

3.2 流场数值模拟分析与结构优化

3.2.1 阀内部流场数值模拟

以调节阀入口压力10MPa、50%阀芯开度为例进行流场特性分析说明,该工况下调节阀内部流场对称截面压力、速度迹线云图如图4所示。

图4 阀内部流场数值模拟图

由图4a可知, 调节阀压降线性变化明显,具有良好的压降特性。 节流口处流道面积变化产生局部高压区,在流体流出节流口过程中,节流口下端靠近入口端出现了低压区,高压区与低压区在轴向上非梯度均匀变化。 流体流过节流口时,流体由于惯性会沿节流口的锐边切线流出,导致流体流动轴线突变并降低流体流通能力。 低压区的出现与流体流通不畅有关,并且会增加气穴形成的几率[10,11]。

由图4b可知, 调节阀入口端流体流动平稳,节流口处流速骤增。 节流口锐边处流线收缩,流体出现旋转流动,流速骤减。 由速度矢量箭头标识可知, 流体速度与方向在锐边处发生突变,这进一步说明低压区的产生与流体流动不畅有关[12],且会导致流体对过流导向套产生冲击、形成湍流,因此需要对节流口进行结构优化。

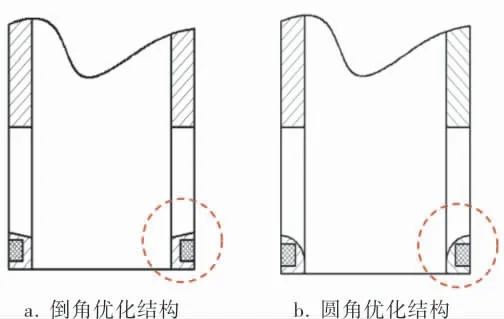

3.2.2 节流口结构优化

高压流体沿节流口锐边切线方向射出,从而导致原本在同一条轴线上流动的流体发生流向偏折,进而在锐边附近极易产生高速涡流,最终导致节流口下端靠近入口端出现了低压区。 为了减弱节流口锐边所产生的流体流通受阻现象,需对节流口锐边进行结构优化。 利用机械加工制造时对锐边进行倒角、圆角处理的工艺优点,对节流口锐边进行倒角、圆角优化,以有效防止高速流体在流动过程中出现水力割裂现象,对比两种优化方式,以评价其减轻水力割裂、降低流阻的效果。 节流口经倒角、圆角优化后的结构如图5所示。

图5 节流口结构倒角、圆角工艺优化后的结构示意图

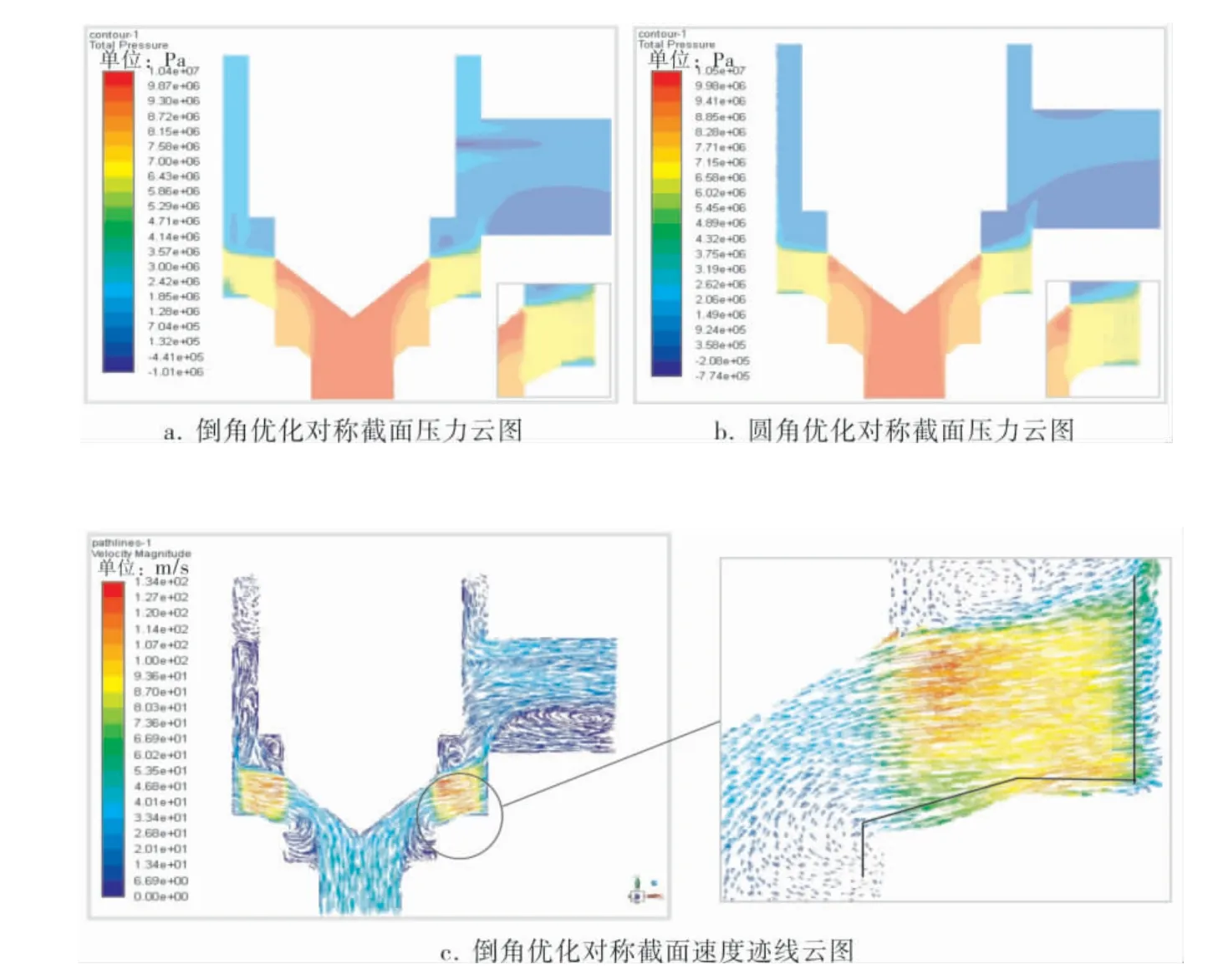

3.2.3 优化后阀内部流场数值模拟

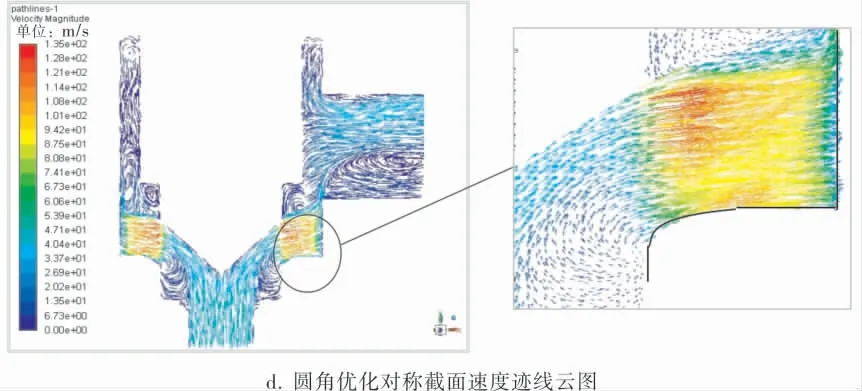

减少流体介质对节流阀阀内流道的冲击是调节阀内部流场结构优化的重要指标[13],为了减少节流口局部压力损失呈现无规则变动,则需要减小流阻系数、增加流体流动性,避免锐边或流体截面突变。 笔者将节流口锐边分别进行倒角和圆角优化,通过数值模拟分别讨论不同优化形式的优缺点。 以调节阀入口压力10MPa, 阀芯开度40%时为例,节流口经倒角优化、圆角优化后流场数值模拟结果如图6所示。

由图6a可知,节流口采用倒角优化后低压区面积减小,说明非锐角边节流口有利于增强过流孔流通能力,减少负压区的产生,这有助于减小气穴效应发生的几率[14,15];由图6b可知,节流口采用圆角优化后低压区面积进一步减小,说明圆角过流口有利于减小流阻系数、 加速流体过流;由图6c、d可知,直线倒角与圆角节流口均具有良好的流通特性,并且可以减少在阀体壁面流体发生反射并产生涡旋;由速度矢量箭头可知,圆角节流口可以更好地减弱流体附壁流动现象,增加流体通过率。

图6 优化结构内部流场数值模拟图

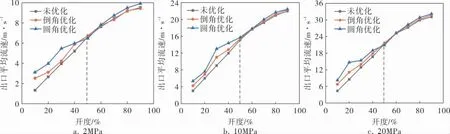

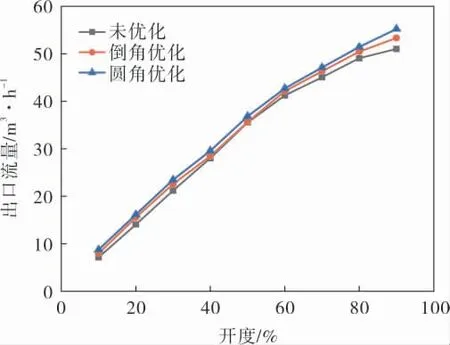

对采用倒角、圆角优化的节流口进行数值模拟,分别取节流压差2、10、20MPa 3种压力环境进行调节阀出口平均流速对比分析(图7),进而对减轻流阻效果进行分析说明; 取10MPa压力环境进行调节阀出口平均流量对比分析,进一步对两种节流口优化形式的效果进行对比(图8)。

图7 优化前、后节流口出口平均流速对比曲线

图8 10MPa压差时开度-出口流量对比曲线

由图7可知,不论在何种压差环境下,当开度小于50%时, 节流口圆角优化具有最高的调节阀出口流速,但当开度超过50%时,不同形式的节流口对于增强调节阀出口流速的效果并无较大差异。 调节阀出口流速增强说明调节阀流通特性的增强,因此可以得出结论:当节流压差一定、调节阀开度小于50%时,圆角、倒角优化的节流口均可以减小节流口流动阻力, 增强内部流场流通能力,而圆角优化可以最大限度减小流阻,增强流体通过率。

由图8可知, 节流口优化后调节阀流量与开度呈线性变化规律。 节流口倒角、圆角优化后调节阀流量调节范围扩大, 流量与开度线性度更好;节流口圆角优化后流量调节范围、线性度进一步得到优化。 调节阀出口流量的增加说明节流口优化会释放受节流口锐边阻碍的流体,调节阀出口流量线性度的增加说明节流口优化会增加调节阀的调节稳定性,进而说明倒角、圆角优化可以减轻由涡流引起的流量波动。 结合图7的分析结论可知,优化节流口锐边可以增加流体流通能力且优化调节阀流量特性。

4 结论

4.1 利用Solidworks软件进行石油模拟井实验系统流量调节阀结构设计,设计的流量调节阀结构简单、互换性强,且具有较高的定位精度和调节精度。

4.2 通过数学建模,完成节流口与调节阀流量特性、压降特性关系研究,获得的阀芯曲面方程实现了调节阀压降线性特征的准确描述。

4.3 针对节流口锐边区域易产生负压区、涡流等问题,采用流场数值模拟的方法进行研究,认为节流口锐边是导致负压区产生的因素,并且会使高速流体易发生水力割裂、 增加流阻与流速突变。 研究发现节流口倒角、圆角处理可以有效减小负压区面积、流阻与流动截面突变,其中圆角优化对于节流口锐边效应具有最优效果。

4.4 基于制造工艺的节流口优化过程,对直线倒角与圆角工艺设计还应考虑具体工况,过大的直线倒角不仅无法优化流道参数,而且更可能加剧流体流动方向变化,造成能量损失和阀腔内压紊乱。 因此,在节流口优化设计过程中还应考虑避免尺寸优化过度引起的调节阀工作特性 “负优化”情况。