3D打印亲油疏水多孔膜分离效率的影响因素

2021-05-18张宏哲臧永喜马春阳

于 航 张宏哲 臧永喜 马春阳

(东北石油大学机械科学与工程学院)

原油泄漏和含油工业污水排放现象频发,使得生态环境颇受影响,含油废水污染的治理已迫在眉睫[1~3]。 膜分离法因分离过程能耗低、分离装置简单易设计等优点已成为油水分离常用的方法之一,但分离效果因材料限制不尽如人意。 因此,具有亲油疏水性能的材料备受关注[4~6]。 亲油疏水多孔材料的制备方法需要繁琐的步骤才能构建微米结构[7~9],基于目前加工制备方法得到的亲油疏水膜疏水孔不均且机械性能较差,因此需要提出新的制备方法[10]。

3D打印技术作为一种精确且绿色安全的增材方法,已被广泛应用于机械行业[11~15],但迄今为止鲜有人将3D打印技术应用于亲油疏水性多孔膜的制备过程中,而将该方式应用于上述材料制备的研究则更少。 为此,笔者提出利用3D打印技术完成亲油疏水性多孔膜的制备,并通过实验探究亲油疏水多孔膜的油水分离效果及不同因素对亲油疏水多孔膜分离效果的影响。

1 实验

1.1 亲油疏水多孔膜的制备

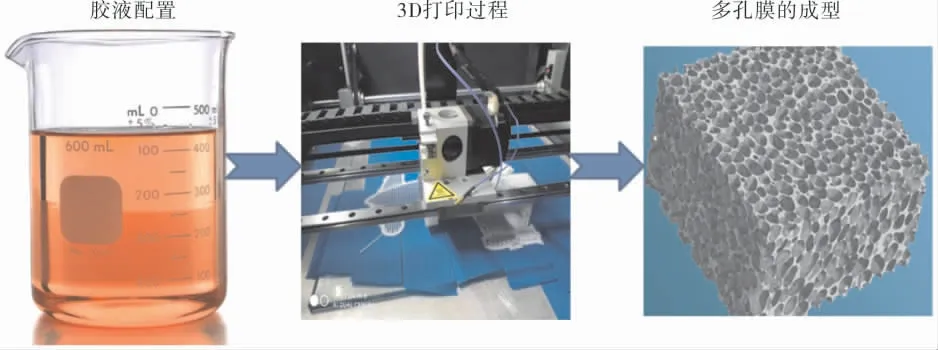

通过3D打印机制备亲油疏水多孔膜的工艺流程如图1所示。 首先,将配置好的胶液注入胶液储存管并将储存管安装在3D打印机上,配置胶液所需试剂列于表1;然后,微型打印孔针随着预先的设定进行x、y、z方向的运动,胶液由储存管从微型打印孔针挤出,挤出形成的细丝落在特殊处理过的玻璃基底上;最后,打印完成的亲油疏水多孔膜在120℃下固化1h,冷却后即可剥离。

图1 3D打印机制备亲油疏水多孔膜的工艺流程

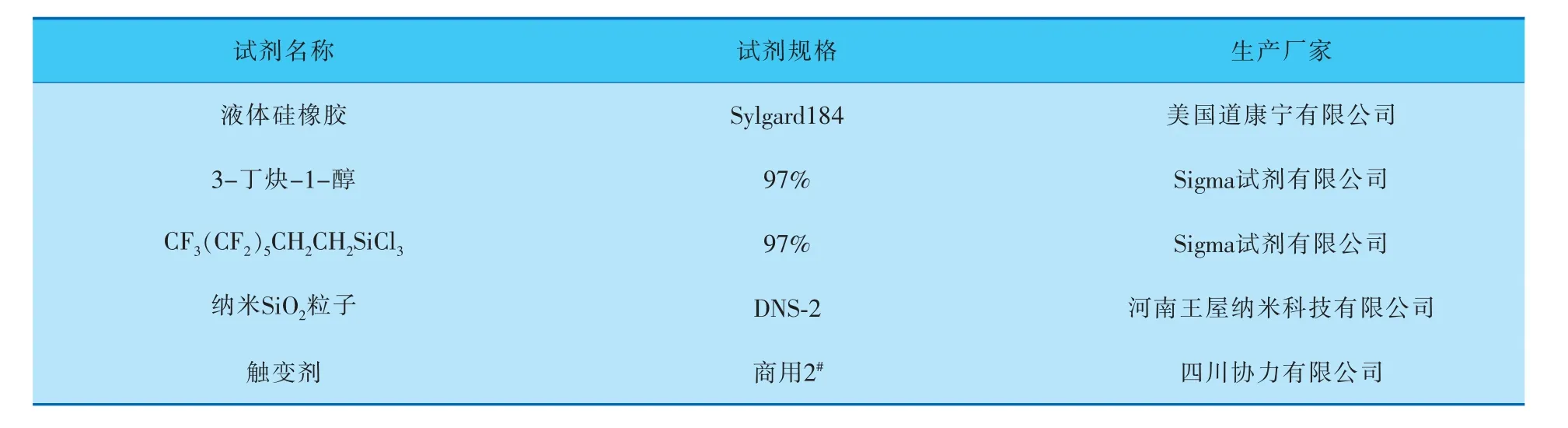

表1 配置胶液所需的试剂

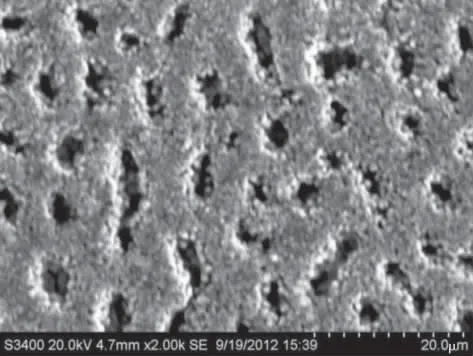

通过扫描电子显微镜(SEM)观察已制备的亲油疏水多孔膜如图2所示,SEM图显示膜表面空隙大小基本相等且分布均匀。

图2 亲油疏水多孔膜SEM图

1.2 油水分离实验

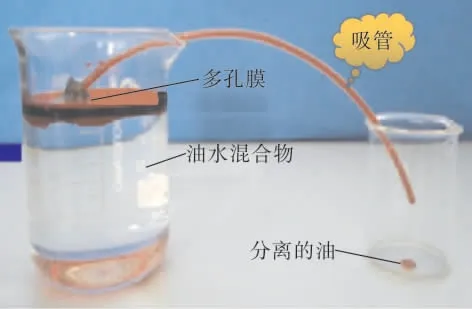

将正己烷、石油醚、硅油、煤油、玉米油和大豆油这6种常见的油水混合物作为污染物进行实验,根据实验要求设计装置结构如图3所示。

图3 油水分离实验装置

实验时, 油与水按等体积混合后置于烧杯中, 并采用磁力搅拌器搅拌该混合液体。 静置30min后,混合液体稳定。而后将3D打印制备的亲油疏水多孔膜与吸管连接, 并置于油水混合物中。 用医用注射器从吸管另一端抽气,从而实现油水分离。 实验过程采用BS210型电子分析天平对实验装置进行称重, 从而确定水的质量变化,然后利用水的质量变化计算油水分离效率R:

式中 M1——实验用水的质量;

M2——分离前实验装置的质量;

M3——分离后实验装置和水的总质量。

2 实验结果与讨论

2.1 多孔膜对不同种类油水混合物的分离效果

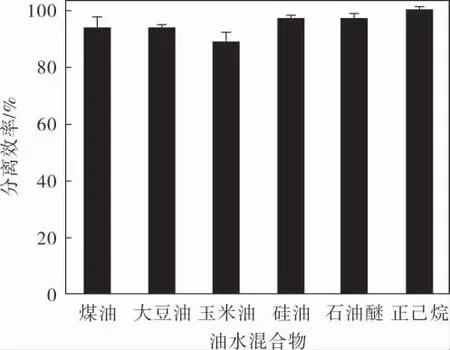

6种油水混合物的油水分离实验结果如图4所示。 由图4可知,该亲油疏水多孔膜对这6种油水混合物的分离效率皆达到85%以上, 其中汽油类的代表物正己烷和石油醚,两种油水混合物的分离效率均达到99%以上;因玉米油、大豆油、煤油和硅油与水混合后, 其混合液体呈半乳化状态,故分离相对较难,即便如此,这4种混合物的分离效率也基本超过85%。

图4 6种油水混合物的油水分离实验结果

实验中使用的是相同的多孔膜但分离效果却存在差异,这是因为正己烷和石油醚属于疏水性液体,其亲油性强,所以它们与多孔膜的亲和力较强,因此分离效果更佳。 而对于半乳化状态的油类物质来说,与亲油疏水多孔膜的亲和力较弱,不易穿过多孔膜实现分离。 因此,亲油疏水多孔膜对于大豆油、玉米油、煤油和硅油的分离效率较低。

2.2 多孔膜对不同酸碱度油水混合物的分离效果

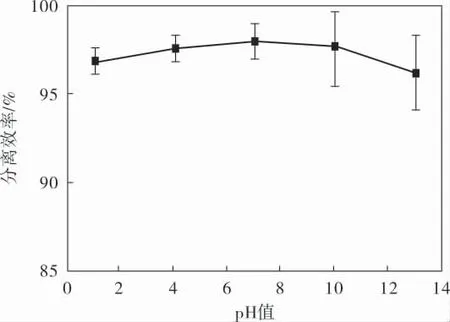

实际生产生活中, 油水污染物因掺杂其他物质会导致其酸碱度有所不同, 有必要研究多孔膜对不同酸碱度的同一种油水混合物的分离效果。实验过程中, 对不同pH值的正己烷油水混合物进行多孔膜分离实验测试,实验步骤同上,实验前需利用不同化学物质将水溶液调制为不同的酸碱度,而后与正己烷等比例混合,实验结果如图5所示。 由图5可以看到,3D打印亲油疏水多孔膜对不同酸碱度的油水混合物均呈现较高的分离效率,其平均分离效率为97.3%。 由此可见,酸碱度不同并未对多孔膜的油水分离效果产生显著影响,即便是极强性的酸碱溶液其分离效果依然出色。

图5 多孔膜对不同酸碱度油水混合物的分离效率

2.3 不同孔径多孔膜对油水混合物的分离效果

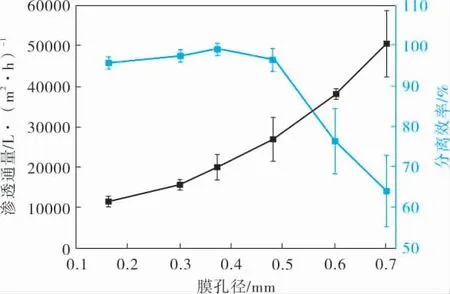

在其他条件相同的情况下,制备不同孔径的多孔膜进行分离实验,结果如图6所示。 由图6可以看出,随着孔径的增大,亲油疏水多孔膜的渗透通量持续呈正比例增加。 初始时亲油疏水多孔膜对油水混合物的分离效率随孔径的增大处于缓慢增长状态;当孔径达到0.4mm时,分离效率达到最高;超过0.4mm后达到0.5mm之前,分离效率缓慢下降; 但当孔径超过0.5mm后分离效率快速下降。 这是因为多孔膜孔径增大,油水混合物流经孔时的阻力减小, 所以膜的渗透通量随之增加。 然而,多孔膜孔径的增加将导致油水混合物流速加快,多孔膜无法及时将油水分离,从而使得多孔膜对油水混合物的分离效率快速下降。 综上所述,3D打印亲油疏水多孔膜的孔径在0.4mm时,多孔膜的分离效率最佳,实际应用时应尽量选择该尺寸。

图6 不同孔径的多孔膜对渗透通量和油水分离效率的影响

2.4 不同层数多孔膜对油水混合物的分离效果

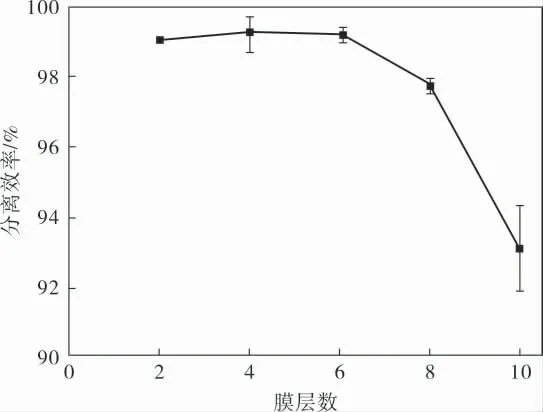

在保证其他条件相同的情况下,利用3D打印机分别制备不同层数的多孔膜,并进行油水分离实验,结果如图7所示。 由图7可以看出,当多孔膜为2、4、6层时,油水混合物的分离效率维持在99%以上;当多孔膜层数继续增加,直到8层时,多孔膜对油水混合物的分离效率开始有所降低;当多孔膜为10层时,多孔膜对油水混合物的分离效率快速下降,仅为93%。 由此可见,3D打印亲油疏水多孔膜的层数为2、4、6层时,分离效果较好。 多孔膜层数高时分离效率低是因为随着层数的增加,膜中间残留的液体增加,导致计算得到的分离效率降低;而层数太少则会导致膜的机械强度降低,出现折断现象,所以实际应用时宜选择4、6层的多孔膜。

图7 不同层数的多孔膜对油水分离效率的影响

3 结束语

利用3D打印技术制备亲油疏水多孔膜并使用该膜对多种油水混合物进行分离实验,探究影响多孔膜分离效率的内因和外因。 实验结果显示:3D打印亲油疏水多孔膜对多种油水混合物分离效率达到85%以上, 对疏水性液体分离效果更佳;油水混合物酸碱度对多孔膜分离效率几乎无影响;多孔膜孔径对其分离效率影响较大,孔径为0.4mm时分离效率达到最高; 膜层数对分离效率影响甚微, 但为了保证膜强度满足使用要求,实际生产中宜选用4、6层的多孔膜。