气体快速减压橡胶失效实验评价及机理分析

2021-05-18陈明战王素玲姜民政刘向斌李金波

陈明战 王素玲 姜民政 刘向斌 李金波

(1.东北石油大学机械科学与工程学院;2.大庆油田采油工程研究院;3.黑龙江省油气藏增产增注重点实验室)

O 形密封圈(以下简称O 形圈)等橡胶部件广泛应用于高压、 高含气流体的密封与传输,当系统压力突然降低时, 橡胶部件经常出现鼓包、破裂等失效形式。 目前,国内橡胶受气体影响的相关研究多在酸性气体化学腐蚀导致其性能下降方面,该过程主要为化学反应[1~4];部分室内实验模拟了气体对橡胶的物理损坏,认为损坏是由于气体溶胀而非减压膨胀所导致的[5,6];少量研究给出了室内评价结果,而未指出影响因素和失效机理[7~10]。 对此,笔者将目前油田主要在用的丁腈橡胶(NBR)O 形圈放于高压反应釜内,充入CO2加压并保持压力达到溶解饱和,然后以不同的减压速度进行泄压, 记录泄压后试样体积膨胀变化,并对试样截面进行扫描电镜分析,从而明确气体快速减压条件下橡胶的失效机理、影响因素和规律。

1 橡胶失效实验评价

1.1 实验简介

将橡胶试样放置于密闭高压反应釜,并充入CO2气体, 在一定压力条件下浸泡橡胶试样至饱和状态,再以不同的减压速度泄压。

整个失效实验过程压力变化分为4 个阶段。第1 阶段, 向反应釜中充入CO2至1MPa 并泄压排空,如此循环3 次,以完全替换原有内部空气,然后加压至设定压力;第2 阶段,按照不同截面直径的O 形圈所需渗透饱和时间进行稳压,达到溶解饱和平衡;第3 阶段,以不同的减压速度泄压;第4 阶段,减压结束后静置试样并取出,跟踪测量直径和长度,计算出体积变化率,同时观察试样形貌特征。

试样为在用NBR 材料的O 形圈, 截面直径分别为2.65、3.55、5.30mm,气体为CO2,温度为室温(24℃左右),压力分别为2、4、6、8MPa,减压速度分别为1、3、5、7MPa/min。

1.2 浸泡时间的确定

气体透过橡胶时,最初气体分子被吸附在橡胶表面,之后由于受到橡胶分子链的分子运动能的作用,气体分子便溶解在橡胶内,并继续在橡胶分子中移动,进而向橡胶的另一侧扩散、渗透和逃逸。

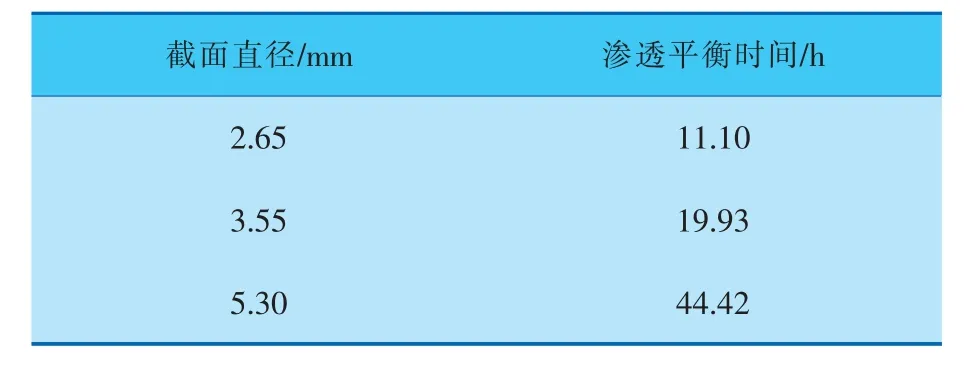

室温时(24℃),对于厚度为d、扩散系数D=0.00079053cm2/h 的材料,渗透达到完全平衡所需要的时间t=d2/(2D), 可见试样随截面直径增加,得需更长的时间达到渗透平衡。 3 种截面直径的O 形圈试样双面扩散平衡所需要的时间(渗透平衡时间)列于表1。

表1 3 种截面直径的O 形圈试样双面扩散平衡时间

1.3 实验结果分析

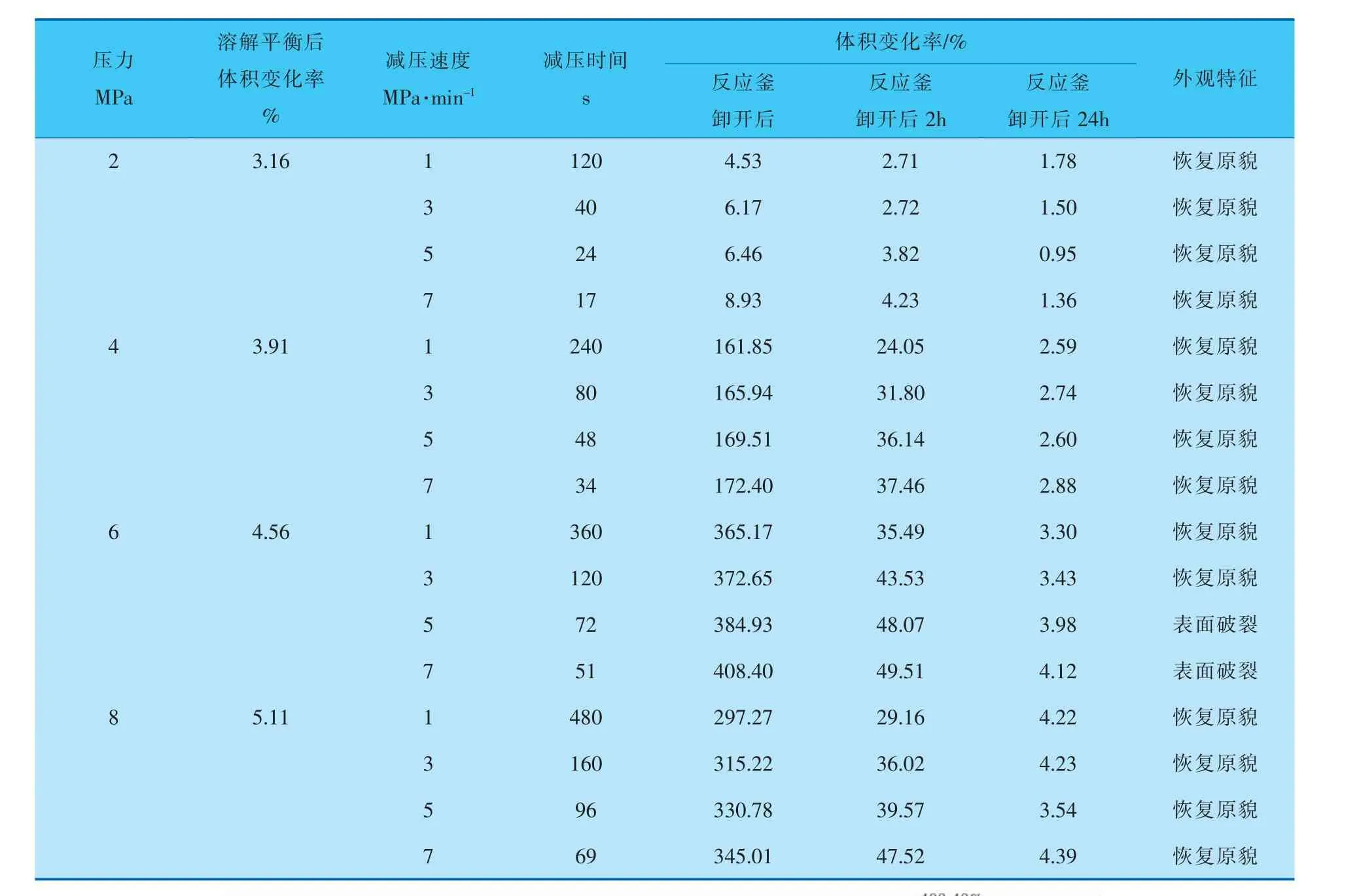

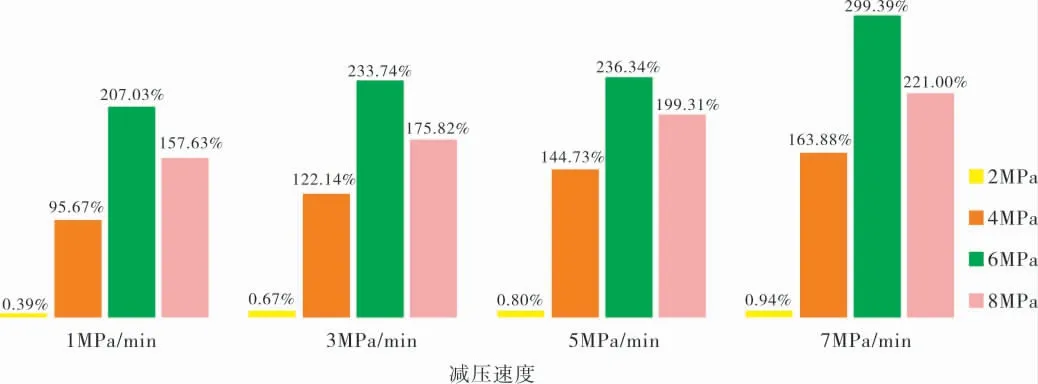

表2 列出了快速减压后O 形圈试样体积变化率平均值,并绘出了不同压力、减压速度下的O 形圈试样体积变化率对比图(图1)。

由表2 可见,在稳压阶段因气体渗入橡胶基体,试样产生了一定的体积膨胀,但体积变化率相对较小,最大只有5.11%(8MPa),且从实验舱玻璃视窗看未发现鼓包情况;泄压后,试样急剧膨胀。

表2 气体快速减压后O 形圈试样体积变化率

图1 不同压力、减压速度下O 形圈试样的体积变化率对比

通过压力4MPa、 减压速度7MPa/min 的失效实验前、后对比,可以看出3 种O 形圈的截面直径和直径都在变大(图2);在压力6MPa、减压速度7MPa/min 条件下,φ5.30mm O 形圈体积变化率达到408.40%,表面鼓包并破裂(图3)。

图2 3 种O 形圈试样失效实验前、后外观形貌对比

图3 φ5.30mm O 形圈失效实验后的形貌特征

随着压力、减压速度的增加,试样体积变化率增大, 增至一定程度时会发生破裂而永久失效。 实验表明,在用NBRφ5.30mm O 形圈的失效临界点为压力6MPa、 减压速度5MPa/min; 随O形圈截面直径的增加,需要更长时间扩散析出内部溶解气体,越易发生减压失效。

图4 为压力4MPa、 减压速度7MPa/min 时,泄压后3 种试样的外观形貌特征,φ2.65mm 试样基本没有变化,φ3.55mm 试样膨胀轻微,但φ5.30mm 试样膨胀严重,且表面出现了丘疹状小鼓包,该小鼓包随时间逐渐收缩,并最终恢复至原貌,这是由于试样体积膨胀变化率随时间而降低,即随着内部溶解气体的扩散析出,试样有可能恢复原状。

图4 失效实验后3 种试样外观形貌对比

另外,当压力为8MPa 时,泄压后橡胶体积变化率相对6MPa 时有所下降, 分析原因认为减压速度过大、气体分子间距离变大,要克服分子间作用力就得从外界吸收能量(热量),导致试样的温度下降、硬度和强度增加。

2 橡胶失效细观特征分析

为进一步明确橡胶失效细观特征和机理,对压力6MPa、 不同减压速度泄压后的φ2.65mm、φ5.30mm 两种规格O 形圈进行扫描电镜分析,且分别对试样整个截面低分辨率和局部截面高分辨率两次成像。

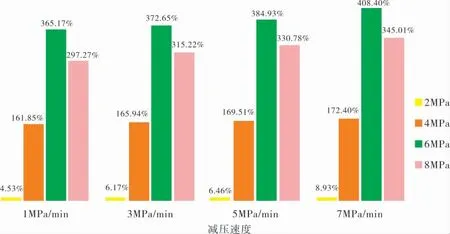

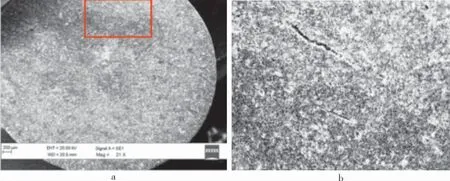

减压速度为7MPa/min 时,φ5.30mm 试样截面可以观测到两条清晰裂纹(图5),长度大于O形圈截面半径, 并由橡胶内部延伸至表面;φ2.65mm 试样截面无裂纹。

图5 φ5.30mm 试样截面裂纹

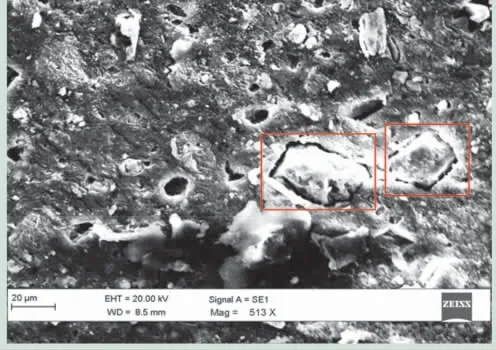

减压速度为5MPa/min 时,φ5.30mm 试样 截面有两条微裂纹(图6a 红框内),这在局部放大图(图6b)中更为明显,但长度相对于截面直径要 短得多;φ2.65mm 试样截面无裂纹。

图6 φ5.30mm 试样截面微裂纹

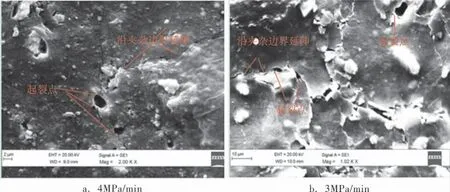

减压速度为4MPa/min 时, 两种规格试样在放大倍数低的图像中均未观察到裂纹,但当放大倍数达到2 000 时,观察到有微裂纹,起始位置在微孔缺陷处,并沿颗粒夹杂边界延伸(图7a)。 同样, 也能观察到减压速度为3MPa/min 时试样中的微裂纹形貌特征(图7b)。

图7 不同减压速度时微裂纹形态特征

综上所述,随着减压速度、试样截面直径的增加,裂纹的数量和长度均有所增加,减压失效越严重。 同时,明确了裂纹产生初期的细观形貌特征。

3 气体快速减压橡胶失效机理分析

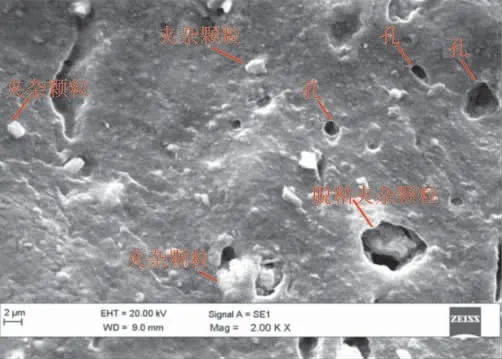

未经减压实验的在用NBR 试样扫描电镜结果如图8 所示。 由图8 可以看出,在用NBR 基体内部存在大量的原始微孔、 固体夹杂颗粒等缺陷,其形状和大小不规则,并且部分固体夹杂颗粒与橡胶基体存在明显的脱粘分离, 形成了微孔+夹杂颗粒的结构。 橡胶中的微孔普遍存在,主要是由橡胶乳液、 交联和加工过程中携带的水、空气等挥发物过饱和而产生;橡胶中的夹杂颗粒主要来源于补强剂和填充剂。

图8 未经减压实验的试样截面细观形貌特征

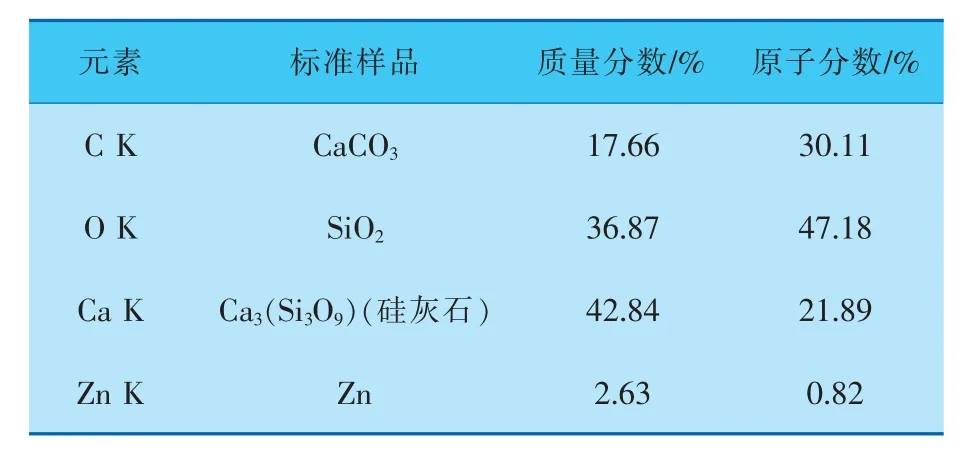

对在用NBR 试样的夹杂颗粒进行EDX 光谱分析结果见表3,主要元素为钙和硅,质量分数总计超97%,对应的标准样品为Ca3(Si3O9)、SiO2和CaCO3。 标准规定重质碳酸钙粒径要小于2.7μm、轻质碳酸钙粒径不能大于1.5μm、硅灰石粒径4~15μm, 而在用NBR 试样电镜扫描中最大的粒径竟达30μm,并且存在严重脱粘(图9)。 当颗粒直径大于橡胶网格空洞或填充到链间隧道内时,过大的颗粒半径迫使橡胶分子链弯曲而形成张紧应力,对橡胶的物理强度有所削弱。 同时,填充剂与橡胶之间粘合力的大小决定了硫化胶物理性能的好坏, 粘合力最小的界面最先发生脱粘破坏,导致微裂纹出现。

表3 夹杂颗粒EDX 光谱各元素占比

图9 在用NBR 试样电镜扫描图片

原始微孔、固体夹杂颗粒等缺陷在高压气体环境下扩散渗透了一部分气体,当外部压力快速降低时发生膨胀,缺陷内气体压力降低,周围橡胶基体内溶解气体继续向缺陷内扩散,压力得到一定补充,继续膨胀,达到并超过橡胶的抗拉极限, 从而使缺陷处橡胶基体破裂形成微裂纹,并沿薄弱位置延伸、相互贯穿,最终形成宏观大裂纹,导致橡胶发生鼓包、破裂失效。 另外,在较低的压力、减压速度下,试样表面虽然观察不到裂纹,但在微尺寸上可能已产生气体快速减压引起的破裂。

4 应用指导

通过以上研究,要提高橡胶材料的抗减压失效能力可以从两方面入手:优选抗拉强度等性能更好的橡胶材料; 优选小粒径补强剂和填充剂,同时改进加工工艺以减少挥发物携入,避免或减少原始微孔、脱粘固体夹杂颗粒等缺陷。 氢化丁腈橡胶(HNBR)是将NBR 进行加氢特殊处理而得到的一种高度饱和的弹性体, 具有高强度、高撕裂性能,同时还能兼顾成本核算,其价格要低于氟橡胶。

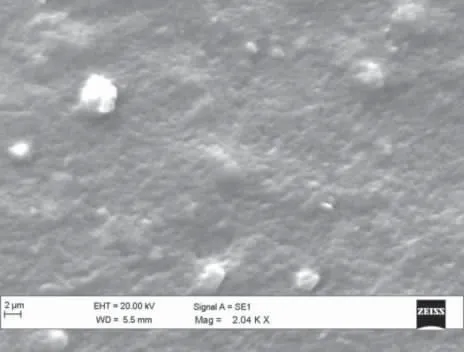

对合作的某高校研发的HNBR 样品开展对比评价。 同等实验条件下,HNBR 相对于NBR 表现出较好的抗气体快速减压失效能力, 实验中HNBR 样品没有发生破裂, 最大体积变化率为299.39%(图10),而NBR 试样的最大体积变化率却达到408.40%(图1)。 同时,如图11 所示的电镜扫描结果表明,样品内部结构均匀,基本观测不到微孔缺陷,固体夹杂颗粒直径小,且与橡胶基体粘接程度高。 而且,由HNBR 制成的O 形圈在现场应用中没有发生气体快速减压失效现象,故而得到大规模推广应用。

图10 不同压力、减压速度泄压后HNBR 样品的体积变化率对比

图11 HNBR 样品电镜扫描图片

5 结论

5.1 在高压、高含气工况应用中,对橡胶除了严格要求常规力学性能和耐腐蚀性能外,还应重点考察其抗减压失效性能。

5.2 通过减压实验明确了气体快速减压时橡胶的失效形式、影响因素和规律;通过扫描电镜分析明确了气体快速减压时橡胶失效细观机理。

5.3 针对高压、高含气工况,要严格把关橡胶密封件的质量;加工时,优选小粒径补强剂和填充剂,改进加工工艺以减少挥发物携入;应用中,加强原始缺陷检测和抗减压失效能力实验评价。

5.4 本研究成果为高压、高含气橡胶密封件的评价优选提供了参考依据,有助于指导操作规范的建立,降低高压设备泄漏的风险。